У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року було зібрано та випробувано перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200. До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 (1д63) , ДІП-400 (1д64) , ДІП-500 (1д65) .

У 1944 році виробництво верстата ДІП-500 було передано на Рязанський верстатобудівний завод РСЗ , заснований у 1944 році.

У 1953 році введення токарного верстата 165 у серійне виробництво. Головне завдання конструкторів полягала в тому, щоб по можливості досягти високого рівня уніфікації зі верстатом моделі 164. Доводилося напружено працювати, щоб до введення 165-го в серійне виробництво в 1953 рівень уніфікації зі верстатом 164-ї моделі став би дійсно високим. Тільки 215 найменувань деталей цього верстата були оригінальними, а 592 найменування уніфіковані. На практиці це означало, що обидва верстати мали єдину технологію виготовлення, тобто загальні вузли, а отже, легше конструйовані, керовані і, що важливо, дешевші у виготовленні. 165-ті йшли на експорт.

Універсальний токарно-гвинторізний верстат моделі ДІП-500 (за класифікацією ЕНІМС 1д65 ) - перший радянський верстат з коробкою швидкостей та діаметром обробки над станиною 1000 мм, як і всі інші ДІПи (ДІП -200 , ДІП-300 , ДІП- 400 ) 500 ), розроблений та вироблявся на Московському верстатобудівному заводі Червоний Пролетар з 1930 по 1950-і роки.

Токарний верстат моделі ДІП-500 призначений для обробки деталей середніх та великих розмірів, в умовах одиничного та дрібносерійного виробництва. На верстаті можна виробляти зовнішнє і внутрішнє точення, включаючи точення конусів, розточування, свердління та нарізування різьблень - метричної, модульної, дюймової та питної).

Конструкція токарно-гвинторізного верстата ДИП-500 дає можливість виконувати найрізноманітніші токарні роботи, лобове обточування і нарізування дюймового, метричного та модульного різьблення.

Верстати ДІП-500 виготовляються з відстанню між центрами 5000 мм. На цих верстатах можна обточувати вироби: над супортом діаметром до 620 мм, над станиною до 1000 мм.

Шпиндель верстата ДІП-500 (1д65) отримує 12 швидкостей обертання у прямому напрямку (4,25..192 об/хв) і 12 у зворотному (4,25..192) через перебірні шестерні від коробки швидкостей. Для керування перебором служать ручки на передній бабці.

Пуск, зупинка та реверсування шпинделя здійснюється електродвигуном за допомогою кнопкових пультів.

Коробка подач забезпечує нарізання метричної, дюймової та модульної різьби без застосування змінних шестерень.

Механізм коробки подач дає можливість отримати через ходовий гвинт Ø 70 мм з кроком 10 мм.

Крім того, за допомогою механізму збільшення кроку можна збільшити всі кроки різьб, що нарізаються, в 2, 4, 8 і 16 разів.

Механізм коробки подач забезпечує через ходовий вал з Ø50 такі подачі:

Клас точності - Н за ГОСТ 8-82Е.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році на Московському верстатобудівному заводі "Червоний пролетар" освоюється випуск важких універсальних токарно-гвинторізних верстатів верстатів ДІП-300 (1д63) , ДІП-400 (1д64) , ДІП-500 (1д65) .

У 1940 році освоєно виробництво токарних верстатів ДІП-40 (1д64), ДІП-50 (1д65).

У 1944 році виробництво цих верстатів було передано на Рязанський верстатобудівний завод РСЗ , заснований у 1944 році.

Для освоєння виробництва верстатів на РСЗ першим був обраний токарно-гвинторізний верстат ДІП-400 з висотою центрів 400 м, який був докорінно перероблений і отримав назву - модель 164 .

У токарно-гвинторізному верстаті моделі 164 було передбачено преселективне керування швидкостями. Для зміни величини подач верстата було дві рукоятки. Керування переміщеннями супорта та каретки здійснювалося від однієї рукоятки, в яку вмонтовано кнопку для включення прискорених переміщень супорта та каретки. Верхня частинина супорта мала механічні рухи. У пінолі задньої бабки вмонтований центр, що обертається. Верстат був оснащений копіювальним пристроєм, у фартуху верстата встановлені електромагнітні муфти. Застосування легованих сталей для шестерень з відповідною термообробкою та шліфуванням по профілю зуба забезпечували надійність та довговічність верстата. Технічна характеристика верстата моделі 164 була вищою за рівень кращих зразків токарно-гвинторізних верстатів того часу.

Перший верстат було пред'явлено Державній комісії вже 21 грудня 1949 року. Верстат 164 встановлено на постамент біля головного корпусу заводу.

Верстат 164 згодом постійно уніфікувався, доопрацьовувався, удосконалювався, з'являлися нові моделі:

У 1953 році запущено у виробництво перший верстат 165-ї серії – модель 165 (діаметр обробки – Ø 1000 мм).

Серійний випуск токарних верстатів: 1м65 , 1н65 , РТ117 , РТ817 , РТ755Ф3 .

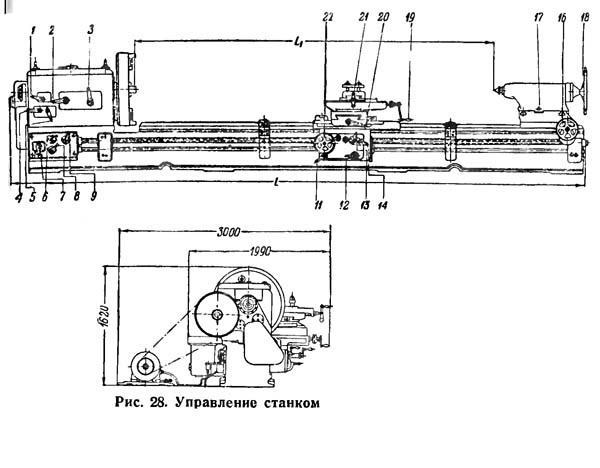

Розташування органів керування токарним верстатом ДІП-500

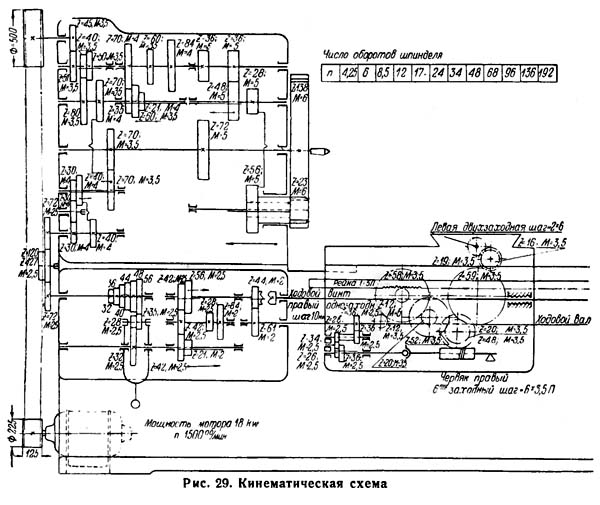

Кінематична схема токарного верстата ДИП-500

Кінематична схема токарно-гвинторізного верстата ДИП-500. Дивитись у збільшеному масштабі

Верстат состоит из следующих основних вузлів:

Станина верстата — чугунная, з двумя призматическими направляющими (рис. 2). Передня направляющая, воспринимающая давление стружки, значительно усилена і сделана з разными углами наклона боковых граней. Станина весьма широкая, по всей длине опирается на фундамент і имеет в задньої стенке отверстия для відведення стружки.

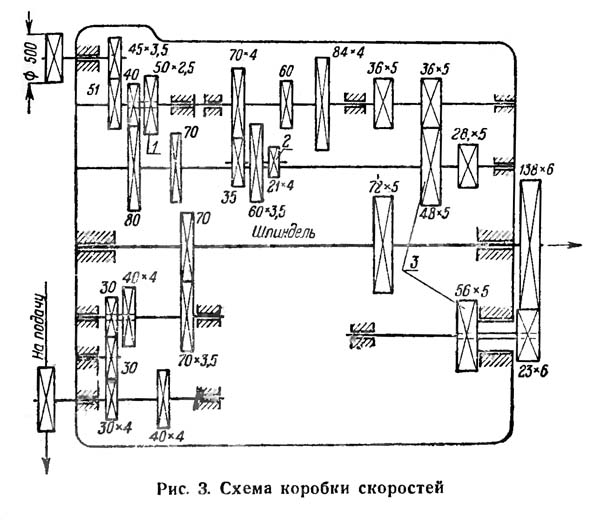

Схема коробки швидкостей токарного верстата ДИП-500

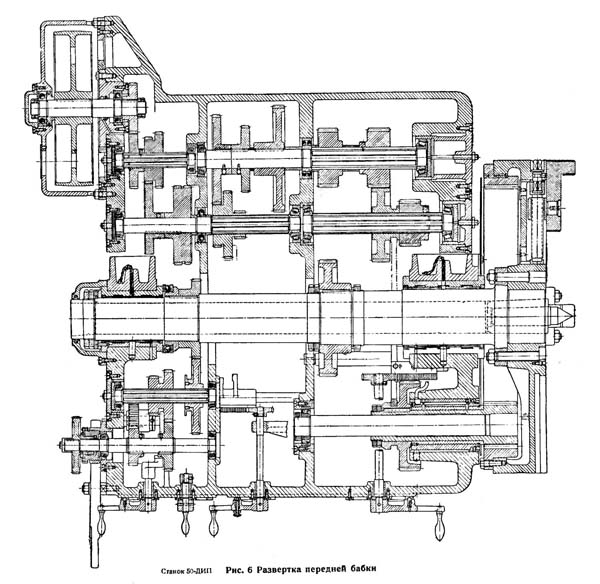

Развертка передньої бабки токарного верстата ДИП-500

Развертка передньої бабки токарного верстата ДИП-500. Дивитись у збільшеному масштабі

Передня бабка. Пуск і зупинка верстата производятся в зависимости от положения работающего одной из двух кнопочных станций, расположенных у передньої бабки і на каретке.

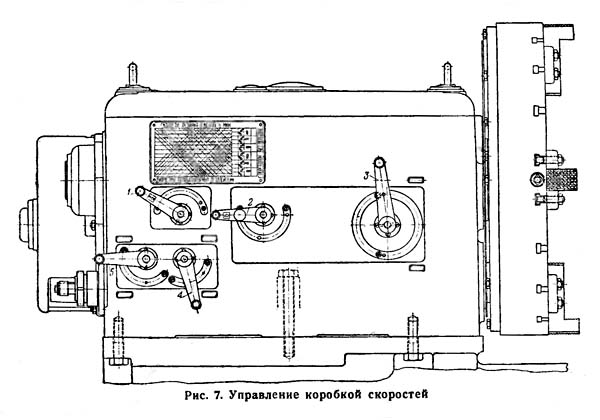

Изменение скорости обертання шпинделя производится рукоятками 1, 2 і 3. Перестанавливать ети рукоятки можно только на тихом ходу.

Передня бабка или коробка швидкостей прикрепляется болтами к левой головной частини станины. Состоит из чугунной коробки з плотно закрывающейся плоской крышкой, привертываемой болтами.

Шестеренный механізм, расположенный внутри коробки швидкостей, передает вращение главному шпинделю верстата, а также і всей ланцюги подач.

Коробка швидкостей приводится в действие от отдельного електромотора через ременную передачу на шкив, смонтированный на кінці головного приводного вала коробки швидкостей.

Конструкція головного приводного вала коробки швидкостей выполнена таким образом, что в ней отсутствует консольное крепление приводного шкива, что обеспечивает спокойную работу всего механізма.

Установка нужного числа оборотів шпинделя, изменение направления і ускорение руху суппорта производятся путем переруху термически обработанных шестерен коробки швидкостей по шестишпоночным валикам.

Все валики коробки швидкостей вращаются в шариковых і роликовых підшипниках. Такая конструкция обеспечивает плавное переключение шестерен, легкость ходу механізма і удобство обслуживания.

Для того чтобы валики удобно было вынимать при разборке механізма коробки швидкостей, в торцах валиков имеются отверстия з нарезкой.

Передача руху к шпинделю і получение двенадцати различных швидкостей (рис. 3) осуществляются посредством переруху шестерен z = 40,50 (переключаемых рукояткой 1), z = 35, 60, 21 (рукоятка 2) і шестерен z = 48, 56, 23 (рукоятка 5).

Кинематическая ланцюг зацепления работающих шестерен при возможных числах оборотів шпинделя от 4,25 до 192 дана в схеме увімкнення швидкостей (рис. 4 і 5).

Рукоятки, управляющие переключениями шестерен коробки швидкостей, находятся на її передньої стенке.

Они дают возможность при их перестановке получить различных швидкостей обертання шпинделя при прямом ходе і 12 швидкостей при обратном, менять направление руху суппорта і ускорять ето рух в 2, 4, 8 і 16 раз.

При переходе з обточки на нарезание нормальной різьби кінематична ланцюг механізма подачі, расположенного в коробке швидкостей, останется той же, что і при обточке. Изменение произойдет только при переходе на резьбу з увеличенным шагом.

При переключениях шестерен все рукоятки керування должны быть доведены до фиксирующего положения. Несоблюдение етого може вызвать поломку зубьев у шестерен.

В коробке швидкостей помещен механізм, состоящий из системы зубчатых колес і передающий рух шпинделю і суппорту верстата.

Пуск в ход, останов і обратный ход верстата управляются двумя кнопочными станціями, расположенными на корпусе коробки швидкостей і з правой стороны фартука.

Для увімкнення или виключення верстата пользуются одной из етих станций, в зависимости от положения работающего на станке.

Керування коробкой швидкостей токарного верстата ДИП-500

Шпиндель верстата (рис. 6) стальной, пустотелый, з внутренним отверстием в 100 мм, вращается в разъемных підшипниках, залитых баббитом.

Осевая нагрузка на шпиндель воспринимается шариковым упорным подшипником, установленным у заднего підшипника шпинделя.

Из двенадцати чисел оборотів, которые получает шпиндель от механізмов коробки швидкостей, шесть наиболее низких, дающих большие крутящие моменты, получаются через зубчатый венец в планшайбе. Остальные — через шестерню на шпинделе в корпусе передньої бабки.

Шестерни переборов, за исключением двух, в планшайбе і на шпинделе изготовлены из хромистой стали. Все валики, за исключением передающего вращение зубчатому венцу планшайби, вращаются в шариковых і .роликовых підшипниках.

Пять рукояток, помещенных на передньої стороне корпуса передньої бабки, имеют следующее назначение (рис. 7).

Суппорт верстата (рис. 11, 12 і 13) устанавливается на подвижной каретке.

Крестовая конструкция суппорта дает возможность переміщення его по двум направлениям — продольном і поперечном.

Верхня часть суппорта 1 (крестовые салазки), несущая на себе две рифленых планки 2, служащие для закрепления резца, перемещается в поперечном направлении вручную при помощи рукоятки 3, гвинта 4 і гайки 5.

Средняя часть суппорта 6 перемещается в продольном направлении по поворотной частини суппорта 7 также вручную при помощи рукоятки 8, гвинта 9 і гайки 10.

«Мертвый ход» гвинта 9 средней частини суппорта 6 устраняется при помощи разрезной гайки 10 і клина 11.

Гайка 10 состоит из двух половин з конической выемкой для клина 11. Клин, входящий в ету выемку я прижимаемый сверху винтом 12,. раздвигает обе половинки гайки 10 и, прижимая их к боковым поверхностям ниток гвинта, устраняет «мертвый ход», т. е. зазор между винтом 9 і гайкой 10.

Нижня часть суппорта 12 перемещается по направляющим каретки 13 в поперечном направлении как вручную, так і механическим способом.

Механический привід осуществляется посредством зубчатой передачи от фартука (шестерни а і в) на поперечний винт каретки 14. Ручное перемещение производится три помощи специальной рукоятки 15, смонтированной на кінці того же поперечного гвинта 14.

Кроме того супорт перемещается по направляющим станины вместе з кареткой 13 і фартуком при помощи ходового гвинта или ходового валика механически, а также і вручную — при вращении маховичка, расположенного з левой стороны фартука на его передньої стенке.

Промежуточная часть суппорта 7 выполнена поворотной по градуированному кругу на 45° в обе стороны (рис. 13).

«Мертвый ход» гвинта 14 нижней частини суппорта устранен при помощи разрезной гайки 16, клина 17 і гвинта 15.

Конструкція разрезной гайки 16 і її регулировка аналогичны конструкції і регулировке гайки 10.

Усунення слабины в направляючих супортів производится клиньями 19, 20 і 21, которые подтягиваются имеющимися на их концах гвинтами 22.

Закрепление резца на верхней частини суппорта 1 производится рифлеными планками 2 при помощи гаек 23, навертываемых на болты 24.

Керування фартуком токарного верстата ДИП-500

Фартук. Продольные і поперечные руху самохода осуществляются включением рукоятки 12; рукояткой 14 включается гайка. ходового гвинта. Рукоятку 14 нельзя включить, если включена рукоятка 12, і наоборот, так как ети рукоятки взаимно блокируются. Автоматическое вимкнення поступательного руху суппорта или каретки производится падающим червяком при помощи продольного і поперечного упоров.

Фартук — механізм, передающий рух от ходового валика і ходового гвинта каретке і суппорту.

Для изменения направления подачі суппорта при обточке в фартуке имеется реверсивный механізм, состоящий из цилиндрических шестерен, переключаемых рукояткой, расположенной з левой стороны фартука.

Фартук имеет блокирующий механізм, препятствующий одновременному включению ходового гвинта і ходового валика.

Блокирующий механізм имеет следующую конструкцию (рис. 14). На валике 1 рукоятки увімкнення ходового гвинта укреплен замок 2, выступ которого 3 входит в прорезь рычага 4, сидящего на валике 5, включающем продольный і поперечний самоходы.

При включении гайки ходового гвинта выступ 3 замка 2, находящегося на валике 1, войдет в прорезь рычага 4. В таком положении увімкнення продольного і поперечного самоходов невозможно. При включении же продольного или поперечного самоходов рычаг 4 передвигается по валику 5 і прорезь, имеющаяся в нем, сдвигается по отношению к выступу 3 замка 2. При попытке включить гайку ходового1 гвинта выступ 3 упирается в рычаг 4 і не даст возможности произвести увімкнення гайки до тех пер, пока не будет выключен продольный или поперечний самоход.

Фартук снабжен падающим червяком, автоматически выключающим продольный или поперечний ход резца при соприкосновении з упорами, укрепленными на передньої направляющей станины или на каретке.

Падающий червяк дает возможность не только производить обточку «по упорам», но і устраняет возможность поломки верстата при его перегрузке. Падающий червяк выключается под действием усилий, возникающих во время перегрузки, верстата или при соприкосновении з упорами. При своем падении червяк выходит из зацепления з червячной шестерней і рух суппорта прекращается.

Работает падающий червяк следующим образом (рис. 15).

Рух передається от ходового валика через цилиндрические шестерни і шарнир Гука 1 на валик 2, который свободно вращается в бронзовой втулке 3 шестиходового червяка 4. При выходе из отверстия червяка валик переходит в шестишпоночный, по шлицам которого може перемещаться муфта 5, имеющая винтовые выступы-кулачки. Правый конец червяка 4 также снабжен винтовыми выступами, к которым прижимаются винтовые кулачки муфты б, находящейся под воздействием пружины 6. Нажатие пружины 6 регулируется гайкой 7.

Кронштейн 9, в котором смонтирован механізм падающего червяка, може поворачиваться вокруг осей, закрепленных в корпусе фартука, і поддерживается в поднятом положении рычагом 5, прикрепленным к кронштейну 9. Рычаг 5 опирается на площадку рычага 10.

Поднятое положение кронштейна 9 соответствует сцепленному состоянию червяка 4 з червячной шестерней.

Рух з валика 2 передається на червяк 4 і червячную шестерню через муфту б, сцепляющуюся своими винтовыми выступами з такими же выступами червяка 4. Муфта 5 і червяк 4 поддерживаются в сцепленном состоянии пружиной 6.

Если супорт і вся система передач з червячным механізмом встретят преувеличенное сопротивление (упор или слишком большое усилие різання), не рассчитанное на отрегулированное нажатие пружины 6, то сила нажатия пружины 6 на муфту 5 окажется недостаточной, чтобы вращать червяк 4.

Валик 2, продолжая вращаться і передавая ето вращение муфте 5, заставит післяднюю отжиматься от кулачков червяка 4 і тем самым сжимать пружину 6.

Отжимаясь от червяка 4, муфта 5 передвигается по валику 2 вправо. При етом муфта 5 будет отодвигать рычаг 10, поддерживающий рычаг 4 в поднятом оцепленном положении.

Когда рычаг 10 повернется вправо настолько, что выйдет из-под опирающейся на него плоскости рычага 8, то вал 2, а вместе з ним і червяк 4, под влиянием собственного веса і давления пальца 11 на рычаг 8, упадет і выведет червяк 4 на сцепления з червячной шестерней. При падении червяка кронштейн 9 поворачивается вокруг осей. Червяк приподнимается і вводится в зацепление з червячной шестерней при помощи рукоятки 5 (рис. 19), расположенной на передньої стенке фартука.

На рис. 16 отдельно показана конструкция шарнира, передающего вращение падающему червяку. На рис. 17 і 18 показан механізм передачи руху на продольный і поперечний самоход.

При поперечном самоходе (рис. 17) рух от червяка 1 передається червячной шестерне 2 і далее через шестерни 3 і 4 — на поперечний винт каретки. При включении продольного самохода шестерня 3 передвигается влево і вводится в зацепление з другой шестерней, передающей вращение шестерне 5 (рис. 18), сидящей на валике реечной шестерни 6.

Керування фартуком производится рукоятками, расположенными на передньої стенке фартука (рис. 19), имеющими следующее назначение:

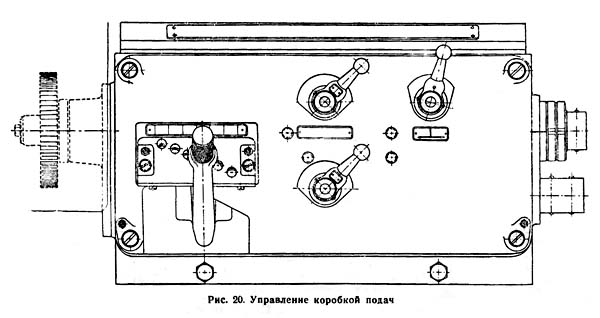

Керування коробкой подач токарного верстата ДИП-500

Коробка подач получает рух от коробки швидкостей при помощи сменных шестерен. Конструкція механізма коробки подач дает возможность путем переключения шестерен получать большое

Количество различных видов різьб і подач. Переключения производятся передвижением шестерен рычагами по шестишпоночным валикам.

Все валики вращаются в шариковых і роликовых підшипниках, что обеспечивает легкость ходу всего механізма. Плавность переруху шестерен по шестишпоночным валикам при переключениях достигается реечным сцеплением.

Осевое усилие ходового гвинта воспринимается упорным шариковым подшипником. Для предохранения от перегрузки имеется предохранительная шпилька.

Через ходовой винт з шагом 10 мм без звена увеличения шага можно нарезать 36 видов дюймовой різьби Витворта з шагом от 2 до 28 ниток на 1", 22 вида метрической різьби з шагом от 1 до 14 мм і 13 видов модульной різьби з шагом от 0,25 до 3,5 модуля. Кроме того в коробке швидкостей имеется механізм для увеличения шага нарезаемых різьб в 2, 4, 8 і 16 раз.

Подачи суппорта при обточке получаются через ходовой валик. Возможно получить: 24 продольных подачі — от 0,225 до 3,15 мм і 24 поперечных подачі — от 0,114 до 1,6 за 1 оборот шпинделя.

На таблицах представлены все возможные к получению на станке різьби і подачі при соответствующих положениях рукояток керування і налаштуванні сменных шестерен.

B н і м а н і е! Ходовым винтом следует пользоваться только при нарезании різьби. Все подачі при обточке следует осуществлять при помощи ходового валика. Рукоятки, расположенные на передньої стенке коробки подач (рис. 20), имеют следующее назначение:

На гітарі имеются шесть сменных шестерен з числом зубцов z = 66, 72, 72, 84, 120 і 127.

Перестановкой етих шестерен і переключением рукояток коробки подач (рис. 20) достигается нарезание різьб і получение подач, указанных выше.

При нарезании дюймовой різьби Витворта на гітару ставится передача 72*127 / 120*72

При переходе з дюймовой різьби на метрическую набор сменных шестерен меняется і устанавливается передача 72/72 з промежуточной шестерней 127 зубцов.

Задня бабка (рис. 8, 9 і 10) перемещается вдоль станины вручную і в нужном положении крепится к станине при помощи прихвата і двух болтов 2.

Для переруху бабки 1 по направляющим станины служит маховик 3, сидящий на валике 4, связанном з шестерней 5. При вращении маховика 3 шестерня 5 вращает шестерню 6 і связанную з ней шестерню 7, которая, обкатываясь по рейке, передвигает бабку 1.

Храповой механізм, состоящий из храповика 9 і собачки 10, препятствует отжиму задньої бабки в осевом направлении.

При работе верстата в центрах пиноль задньої бабки должен быть жестко закреплен в корпусе бабки, а бабка привернута к станине крепежными болтами.

Кроме переміщення вдоль станины бабка 1 имеет еще поперечное перемещение по мостику 11 для точения на конус. Поперечное перемещение осуществляется при помощи болта 12, закрепленного в корпусе задньої бабки, і гайки 13, закрепленной на мостике 11.

Для швидкого і легкого установа центра задньої бабки точно по центру станины при точении цилиндрических деталей на корпусе задньої бабки і на мостике нанесены риски.

Вырух пиноли задньої бабки 14 вперед і назад осуществляется при помощи маховичка 15 і гвинта 16.

Закрепление пиноли в нужном положении производится вращением болта 17. При поворачивании болта по часовий стрелке его нарезанная часть стягивает гайку 18 і втулку 19, которые, сближаясь, заклинивают пиноль 14. Для вытаскивания центра 20 из гнезда в пиноли в случае, если понадобится его замена, служит гайка 21, сидящая на нарезанной частини центра 20. При вращении гайки 21 післядняя, упираясь в пиноль 14, вытягивает центр 20 из его гнезда.

Конус центра 20 — Морзе № 6.

| Наименование параметра | ДИП-500 (1д65) |

165 | 1м65 | 1н65 |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 3000, 5000, 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 50 х 50 | 45 х 45 | 50 | |

| Расстояние от оси шпинделя до основания резца, мм | 40 | |||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого обертання шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого обертання шпинделя, об/мин | 4,25..192 | 5...500 | 5...500 | 5...500 |

| Число ступеней частот обратного обертання шпинделя | 12 | |||

| Частота прямого обертання шпинделя, об/мин | 4,25..192 | |||

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Кінець шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,12 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225..3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие різання Pz, кН | 12 | 12 | 41 | |

| Наибольшее поперечное усилие різання Pх, кН | 780 | 780 | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 2,16 | 3 | 3 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 0,735 | 1 | 1 |

| Количество нарезаемых різьб метрических | 22 | 44 | ||

| Пределы шагов нарезаемых різьб метрических, мм | 1..14 | 1...120 | 1...120 | 1...120 |

| Количество нарезаемых різьб дюймовых | 36 | 31 | ||

| Пределы шагов нарезаемых різьб дюймовых | 2..28 | 28...¼ | 28...¼ | 28...¼ |

| Количество нарезаемых різьб модульных | 13 | 37 | ||

| Пределы шагов нарезаемых різьб модульных | 0,25..3,5 | 0,5...30 | 1...120 | 0,5...30 |

| Количество нарезаемых різьб питчевых | нет | нет | нет | нет |

| Выключающие упоры продольные | нет | нет | ||

| Выключающие упоры поперечные | нет | нет | ||

| Резцовые салазки (верхний суппорт) | ||||

| Наибольшее перемещение резцовых салазок, мм | 240 | 240 | 240 | |

| Цена деления лимба переміщення резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступеней подач | 40 | |||

| Пределы продольных подач, мм/об | 0,017..1,04 | |||

| Скорость быстрых перемещений, мм/мин | 1 | |||

| Наибольший угол поворота, град | ±90° | |||

| Цена одного деления угла поворота, град | 1° | |||

| Задня бабка | ||||

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 300 | 300 | 300 | |

| Наибольшее перемещение пиноли з установленным инструментом, мм | 280 | |||

| Диаметр пиноли, мм | 120 | |||

| Наибольшее перемещение пиноли в поперечном направлении, мм | ±30 | ±15 | ||

| Електроустаткування | ||||

| Количество електродвигателей на станке | 1 | 3 | 4 | 3 |

| Електродвигун головного привода, кВт | 17 | 22 | 22 | 22 |

| Електродвигун швидкого ходу суппорта, кВт | нет | 1,5 | 1,5 | 1,5 |

| Привід насоса змазки | Встроен | С12-54 | ||

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Суммарная мощность всех електродвигателей, кВт | 23,62 | |||

| Габарити і масса верстата | ||||

| Габарити верстата (длина ширина высота) РМЦ=2800,3000, мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 6140 х 2200 х 1770 |

| Масса верстата РМЦ=3000, кг | 11500 | 12500 | 12800 | 12800 |

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд