Токарно-гвинторізний верстат 16К20 замінив у 1972 році легендарний, але застарілий верстат 1К62 . Верстат 16к20 перевершує верстат моделі 1К62 за всіма якісними показниками (продуктивності, точності, довговічності, надійності тощо). У 1988 році верстат 16к20 був замінений на більш сучасний МК6056, МК6057, МК6758 .

Універсальний токарно-гвинторізний верстат 16К20 є найвдалішим продовженням серії середніх верстатів з висотою центрів 200 мм, початок якої поклав перший верстат серії - ДІП-200 у 1932 році.

Токарно-гвинторізний верстат 16К20 призначений для виконання різних токарних робіт і нарізування метричної, модульної, дюймової та різьб. Оброблювані деталі встановлюються у центрах чи патроні.

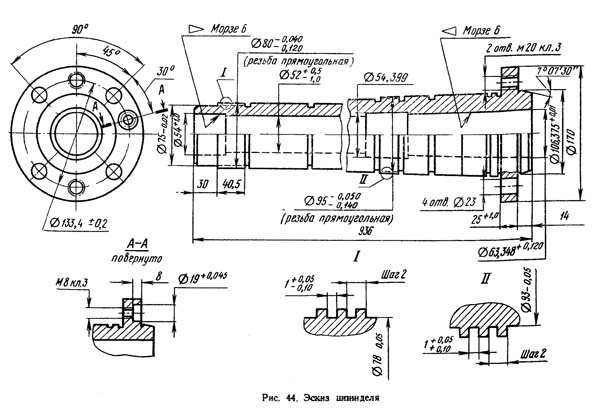

Передній кінець шпинделя виконаний за ГОСТ 12593 (Конці шпинделів фланцеві під поворотну шайбу та фланці затискних пристроїв) (DIN 55027, ІСО 702-3-75) з коротким конусом центруючим 1:4 (7°7′30″):

У конструкції токарного верстата 16К20 для встановлення шпинделя передбачені спеціальні прецизійні підшипники кочення, що не потребують регулювання в процесі експлуатації, завдяки чому забезпечуються необхідна жорсткість та висока точність обробки заготовок. По ГОСТ 8-82 токарний верстат 16к20 відноситься до класу точності Н. Точність обробки буде забезпечена навіть у режимі ударних навантажень.

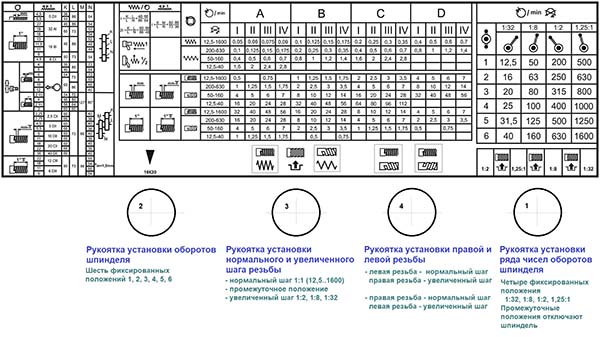

Механізм коробки швидкостей за допомогою правої рукоятки (10) на шпиндельній бабці верстата дозволяє отримати 4 ряди чисел обертів шпинделя: 1:32, 1:8, 1:2, 1,25:1. У кожному діапазоні лівою рукояткою (3) можна вибрати одну із шести швидкостей: таким чином, шпиндель отримує 4 х 6 = 24 швидкості, дві з яких 500 і 630 об/хв повторюються.

Включення та відключення, а також реверс та гальмування шпинделя під час роботи здійснюється без зупинки електродвигуна за допомогою фрикційної муфти.

Фрикційна муфта керується двома зблокованими рукоятками (11, 17), які мають три положення:

У цьому двигун обертається одному напрямку без зупинки.

Вихідний вал коробки швидкостей через змінні зубчасті колеса з'єднаний з коробкою подач, що забезпечує переміщення супорта в широкому діапазоні подач від ходового валу при точінні і від ггвинта ходового при нарізанні різьб. Для нарізування точних різьблень передбачено безпосереднє з'єднання ходового ггвинта з вхідним валом коробки подач.

На супорті є масштабні лінійки з візирами для зручності визначення величини переміщення різцевих та поперечних санок у процесі роботи. Нова конструкція різцетримача покращує стабільність фіксації.

Фартух верстата забезпечений оригінальним механізмом вимикання подачі супорта (черв'як, що падає), що забезпечує високу точність зупинки на жорсткому упорі. Комплекс огороджувальних та блокувальних пристроїв гарантує безпеку роботи на верстаті.

Найбільш доцільно використовувати верстат в інструментальних та ремонтних службах в умовах дрібносерійного та одиничного виробництва на чистових та напівчистових роботах.

Клас точності верстата 16К20 - Н. При чистовій обробці деталей із конструкційних сталей шорсткість обробленої поверхні V6б.

Відхилення від циліндричності 7 мкм, конусності 20 мкм на довжині 300 мм, відхилення від прямолінійності торцевої поверхні діаметром 300 мм — 16 мкм.

Токарний верстат 16К20 випускався у чотирьох виконаннях (за загальної кінематичної схеми):

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 . Згодом виробництво цих верстатів було передано на Рязанський верстатобудівний завод. Виробництво верстата ДІП-500 було також передано на Коломенський завод важких верстатів КЗТС.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів та прийнято єдину систему умовних позначень верстатів . За новою системою позначень перший ДІП-200 став називатися 1Д62 . Але абревіатура ДІП-200 збереглася і донині - для позначення токарного верстата з висотою центрів над станиною, що дорівнює або близько 200 мм.

В 1940 завод випустив верстат 162К (26А) - один з варіантів ДІП-200.

У 1945 році завод переходить на випуск модернізованого верстата ДІП-200 (ДІП-20М, 1д62м).

У 1948 році завод переходить на випуск верстата 1А62 .

У 1949-1953 без зупинки виробництва здійснено перехід на потокове виробництво токарного верстата 1А62. Також у різні роки випускалися: 1620, 1Б62, 1м620, 1622.

В 1954 був виготовлений дослідний зразок верстата 1К62 , серійне виробництво якого було запущено в 1956 році.

В 1956 завод перейшов на великосерійний випуск нового верстата 1К62. За наступні 18 років, протягом яких вони виготовлялися, було випущено 202 тисяч таких верстатів.

Випускалися модифікації, виготовлені на базі токарно-гвинторізного верстата 1к62: 1к625 , 1к620 , 1к62Б підвищеної точності та ін.

У 1965 році завод випустив токарно-гвинторізний верстат підвищеної точності 16Б20П , який став перехідною моделлю між 1к62 та 16к20. Коробка подач 16Б20П.070.000 та фартух 16Б20П.061.000 цього верстата стали стандартом для всіх наступних моделей цієї серії.

У 1971 році була виготовлена досвідчена партія верстатів 16К20 , у 1972 році на Лейпцизькому ярмарку верстат 16К20 був удостоєний золотої медалі.

У 1972-1973 проводилася реконструкція заводу у зв'язку з випуском нової моделі верстата 16К20. Освоюється серійне виробництво цих верстатів. До кінця року з конвеєра сходить до 1000 таких верстатів на місяць. На експорт вирушає близько 10%.

На основі базової моделі токарно-гвинторізного верстата 16К20 було виготовлено безліч модифікацій, в тому числі: 16К25 , 16К20М , 16К20П , 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16.

Верстати з ЧПУ 16К20Ф3 , 16К20Ф3С32 , 16А20Ф3 , 16К20Т1 .

У 1988 році виробництво верстата моделі 16к20 припинено. На зміну йому прийшли токарно-гвинторізні верстати серії МК: МК6046, МК6047, МК6748 , МК6056, МК6057, МК6758 .

Розробник – Московський верстатобудівний завод Червоний пролетар. Настановна серія випущена 1971 року. Верстат замінив у виробництві модель 1к62 .

Виробник – Московський верстатобудівний завод Червоний пролетар. Серійне виробництво з 1973 до середини 80-х. Верстат 16к20 був замінений більш сучасним верстатом: МК6056 .

Основні параметри верстата - відповідно до ГОСТ 18097-93 . Верстати токарно-гвинторізні та токарні. Основні розміри. Норми точності.

Верстати з кількома видами обладнання позначаються комбінацією літер:

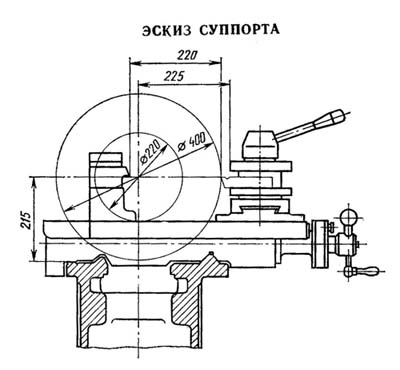

Креслення робочого простору токарного верстата 16к20

Креслення шпинделя токарного верстата 16к20

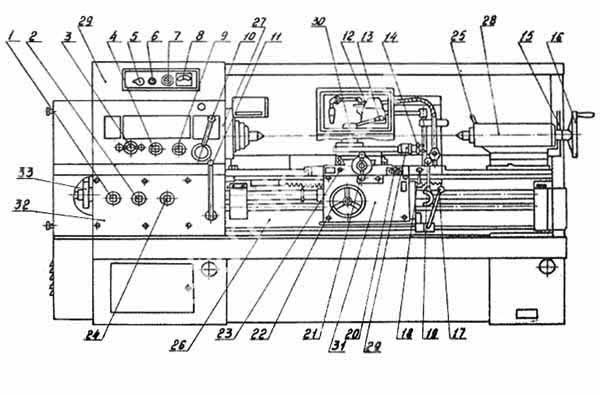

Фото токарно-гвинторізного верстата 16к20

Фото токарно-гвинторізного верстата 16к20

Фото токарно-гвинторізного верстата 16к20

Фото токарно-гвинторізного верстата 16к20. Дивитись у збільшеному масштабі

Схема розташування органів керування токарним верстатом 16к20

Таблиця изображена для основного исполнения верстатів з пределами числа оборотів шпинделя в минуту 12,5..1600. Таблиця помещена на шпиндельной бабке верстата.

Рукоятки 1 і 2 выбирают скорость обертання шпинделя в диапазоне от 12,5 до 1600 об/мин. 4 положения рукоятки 1 і 6 положений рукоятки 2 - позволяют получить 24 значения скорости. Как видно из таблицы значения оборотів 500 і 630 об/мин повторяются

Рукоятка 3 управляет звеном увеличения шага подачі или різьби в шпиндельной бабке в соотношении 1:2, 1:8, 1:32, в зависимости от числа оборотів шпинделя.

Рукоятка 4 управляет трензелем в шпиндельной бабке і определяет направление обертання ходового вала или ходового гвинта.

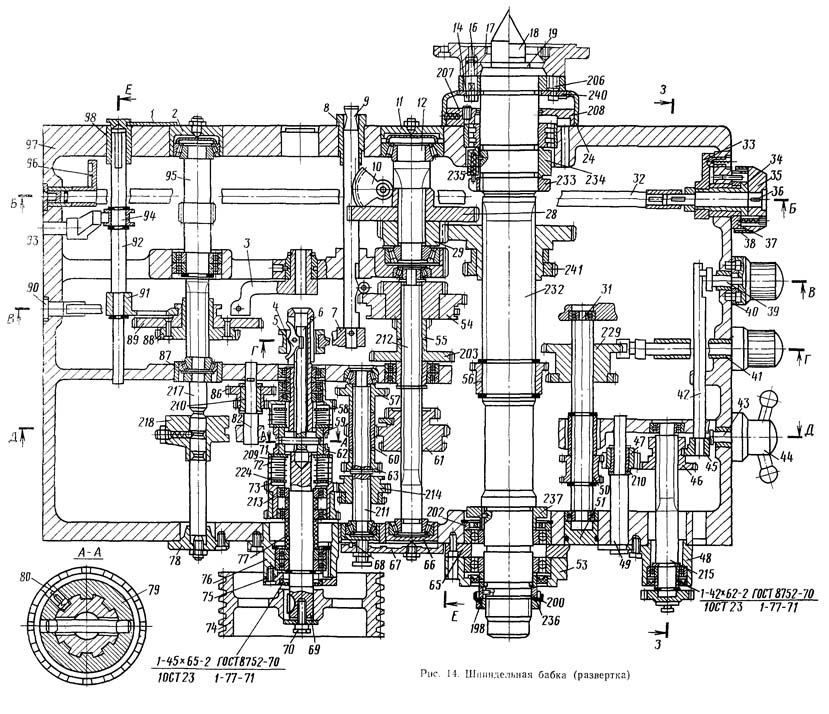

Шпиндельная бабка токарно-гвинторізного верстата 16к20

Шпиндельная бабка токарно-гвинторізного верстата 16к20. Скачать в увеличенном масштабе

Таблиця різьб і подач токарно-гвинторізного верстата 16к20

1. Таблиця різьб і подач токарно-гвинторізного верстата 16к20. Дивитись у збільшеному масштабі

2. Таблиця різьб і подач токарно-гвинторізного верстата 16к20. Дивитись у збільшеному масштабі

3. Таблиця різьб і подач токарно-гвинторізного верстата 16к20. Дивитись у збільшеному масштабі

Рукоятки керування коробкой подач токарного верстата 16к20

| Символ | Значение символа |

|---|---|

|

Частота обертання - оборотів в минуту. Таблиця оборотів шпинделя |

|

Скорость менять только після остановки |

|

Скорость на ходу не переключать |

|

Шаг різьби |

|

Резьба з нормальным шагом: 1:1 → 12,5..1600 об/мин |

|

Резьба з увеличенным шагом:

1:2 → 200..630 об/мин; 1:8 → 50..160 об/мин; 1:32 → 12,5..40 об/мин |

|

Левая резьба з нормальным шагом |

|

Левая резьба з увеличенным шагом |

|

Подачи з нормальным шагом |

|

Подачи з увеличенным шагом:

1:2 → 200..630 об/мин; 1:8 → 50..160 об/мин; 1:32 → 12,5..40 об/мин |

|

Відключення (отсоединение) шпинделя от коробки швидкостей для нарізання многозаходной різьби поворотом шпинделя на определенный угол |

|

Механическое відключення (отсоединение) - нейтральное положение |

|

Многозаходная резьба |

|

Многозаходная резьба |

|

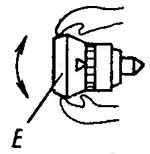

Совмещение треугольного указателя Е з нулевой риской делительного кольца шпинделя перед нарезанием многозаходной різьби |

|

Поворот шпинделя F на необходимое число делений делительного кольца шпинделя перед нарезанием очередного витка многозаходной різьби |

|

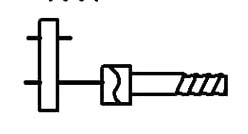

Подкючение ходового гвинта напрямую к гітарі, минуя механізмы коробки подач. Може применяться при нарезании точной різьби. Нстройка на необходимый шаг різьби осуществляется сменными шестернями (K, L, M, N) коробки передач (гітари). |

|

Сменные шестерни (K, L, M, N) коробки передач (гітари). Стандартный набор шестерен для верстата 16к20, поставляемый заводом-производителем: K = 40, L = 86, N = 64; (K/L)·(L/N) = (40/86)·(86/64) = 5/8 = 0,625. Такая комбинация сменных шестерен обеспечивает нарезание метрических і дюймовых різьб з шагами, величины которых указаны в средней нижней частини таблицы (рис. 10). Для етого необходимо установить необходимый тип нарезаемой різьби, і выбрать требуемый шаг. |

|

Метрическая резьба - шаг різьби измеряется в милиметрах. Метрическая і дюймовая резьба применяются в резьбовых соединениях і винтовых передачах. |

|

Дюймовая резьба - шаг різьби измеряется или в долях дюйма (дюйм = 25,4 мм), или числом ниток на дюйм (например, 18 ниток на дюйм). Метрическая і дюймовая резьба применяются в резьбовых соединениях і винтовых передачах. |

|

Модульна резьба - шаг різьби измеряется модулем (m). Чтобы получить размер в миллиметрах достаточно модуль умножить на число пи (π). Модульна і питчевая резьба применяется при нарезании червяка червячной передачи. |

|

Питчевая резьба - шаг різьби измеряется в питчах (p"). Для получения числового значения в милиметрах - достаточно питч умножить на число π. Числовое значение в дюймах - число пи (π) разделить на питч; Модульна і питчевая резьба применяется при нарезании червяка червячной передачи. |

|

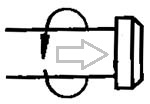

Продольная і поперечная подача |

| Ручка переключения | |

|

Правое вращение шпинделя (прямое, по часовий стрелке) |

|

Левое вращение шпинделя (обратное, против часовий стрелки) |

Кінематична схема верстата 16к20

1. Схема кінематична токарно-гвинторізного верстата 16К20. Дивитись у збільшеному масштабі

2. Схема кінематична токарно-гвинторізного верстата 16К20. Дивитись у збільшеному масштабі

3. Схема кінематична токарно-гвинторізного верстата 16К20. Дивитись у збільшеному масштабі

4. Схема кінематична токарно-гвинторізного верстата 16К20. Дивитись у збільшеному масштабі

Кінематична схема приведена для понимания связей і взаимодействия основних елементів верстата. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен супорт з механическим переміщенням резцовых салазок

Привід головного руху состоит из односкоростного асинхронного електродвигуна трехфазного тока і ступенчатой механической коробки швидкостей. От електродвигуна Ml з nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу з диаметром шкивов 140 і 268 мм вращается вал I коробки швидкостей, на котором установлены свободно вращающиеся зубчасті колеса з числом зубьев z = 56 і z = 51 для прямого обертання шпинделя (по часовий стрелке) і z = 50 для обратного обертання (против часовий стрелки).

Увімкнення прямого или обратного обертання шпинделя осуществляется з помощью фрикционных муфт Мф1 і Мф2. Вал III получает две скорости обертання через колеса z = 34 или z = 39. Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 і сцепляющихся з одним из соответствующих венцов z = 47, z = 55 или z = 38 і образующих тройной блок, приводится во вращение вал IV. С етого вала вращение може передаваться непосредственно на шпиндель: через зубчасті колеса z = 60 или z = 30 на блок з z = 48, z = 60 или через валы V і VI, образующие вместе з зубчатыми колесами переборную группу. В етом случае вращение передається зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися з одним из венцов блока z = 45, z = 60 (на валу V), і парами колес 18/72 і 30/60.

В шпиндельной бабке помимо коробки швидкостей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества швидкостей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотів і соответственно высокие значения крутящих моментов на выходном валу коробки.

В зависимости от варіантівувімкнення зубчатых колес в коробке швидкостей можно получить 22 значения частот обертання шпинделя.

Шпиндельная бабка токарно-гвинторізного верстата 16к20

1. Шпиндельная бабка токарного верстата 16К20. Развертка. Скачать в увеличенном масштабе

2. Шпиндельная бабка токарно-гвинторізного верстата 16К20. Разрез Б-Б, В-В, Г-Г, Д-Д

3. Шпиндельная бабка токарно-гвинторізного верстата 16К20. Разрез Е-Е, Ж-Ж, З-З, И-И

Все валы коробки швидкостей і шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так і принудительно, з помощью насоса. Рух подачі от шпинделя передається валу трензеля і далее — на механізм подач.

Числа оборотів шпинделя в минуту - прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотів шпинделя в минуту - обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель і все валы установлены на опорах качения. В передньої опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется і давит на ролики.

В задньої опоре шпинделя установлены два радиально-упорных шарикопідшипника, воспринимающих радиальные і осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II...V коробки швидкостей смонтированы на конических роликопідшипниках, что удобно для сборки і разборки; предварительный натяг регулируют нажимными гвинтами 3. Так как валы III і IV — длинные, для них предусмотрена средняя опора.

В левой частини фрикционной муфты 13, реверсирующей рух шпинделя, находится большое число дисков, так как при прямом направлении обертання требуются большие крутящие моменты. Особенностью блоков зубчатых колес є клеевые соединения венцов со ступицами.

Керування фрикционной муфтой і тормозом верстата 16к20

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механізма керування, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

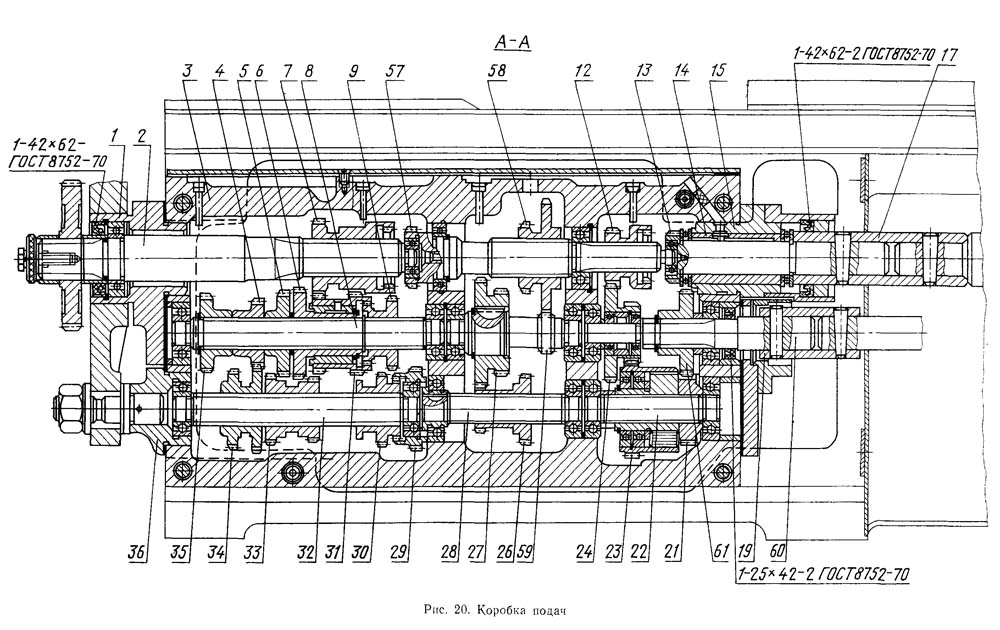

Коробка подач верстата - унифицированный узел 16Б20П.070 і является типовой конструкцией закрытой коробки з передвижными блоками.

Связь шпинделя і суппорта верстата для обеспечения оптимального режима різання осуществляется з помощью механізма подач, состоящего из реверсирующего пристроя (трензеля) і гітари, которые осуществляют изменение направления і скорости переміщення суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передньої) бабки і имеет несколько валов, на которых установлены подвижные блоки зубчатых колес і переключаемые зубчасті муфты. В правом положении муфты получает вращение ходовой винт, а в левом її положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Креслення коробки подач токарного верстата 16к20

1. Коробка подач токарно-гвинторізного верстата 16К20. Скачать в увеличенном масштабе

2. Коробка подач токарно-гвинторізного верстата 16К20. Разрез Б-Б

3. Коробка подач токарно-гвинторізного верстата 16К20. Разрез Г-Г

При ремонтi верстата особое внимание следует обратить на правильность монтажа механізма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 і 52.

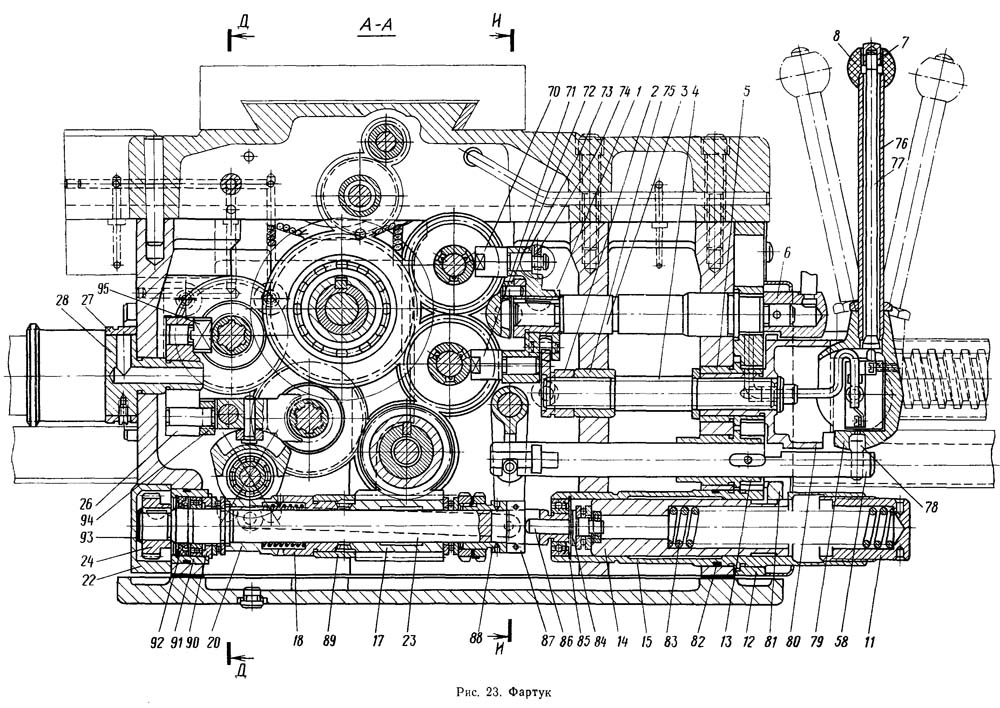

Фартук універсального токарно-гвинторізного верстата 16К20 - унифицированный узел 16Б20п.061 і расположен в корпусе, привернутом к каретке суппорта.

Фартук преобразует вращательное рух ходового гвинта или ходового валика в поступательное продольное перемещение каретки суппорта. Рух от ходового валика используется также для механического переміщення поперечных салазок і верхних салазок.

Ходовой винт получает вращение в коробке подач і используется при нарезании різьби. Вращательное рух ходового гвинта преобразовывается в поступательное рух суппорта з помощью разъемной (маточной) гайки. Тип нарезаемой різьби (метрическая, дюймовая, модульна, питчевая) і її шаг определяется взаємодія шестерен шпиндельной бабки, гітари і коробки подач.

Ходовой вал также получает вращение от коробки подач і используется при выполнении всех остальных токарных работ. Вращательное рух ходового вала преобразовывается в поступательное рух суппорта (рух подачі) з помощью червяка на скользящей шпонке і зубчатой рейки, закрепленной на станине, і сцепленной з ней зубчатого колеса. Скорость переміщення определяется в милиметрах на один оборот шпинделя (мм/об).

Основні вузли фартука токарно-гвинторізного верстата

Ланцюг поздовжньої подачі настраивается из условия, что за один оборот шпинделя супорт должен переместится на величину подачі (Sпрод, мм/об)

Для передачи руху механізму фартука служит ходовой вал. По нему, вдоль шпоночного паза скользит зубчатое колесо z=30, передающее вращение через колеса 30/30, 32/32, 32/30, включенную предохранительную муфту Мп і червячную пару 4/21.

Продольная подача суппорта і её реверсирование осуществляются включением одной из кулачковых муфт (М6 или М7). Тогда вращение от вала червячного колеса z=21 передається зубчатыми колесами 36/41·(через включенную муфту М6)·17/66·3,14·10·3 далее реечному колесу z=10, которое, перекатываясь по нерухомо связанной со станиной верстата рейке m = 3, осуществляет продольное перемещение суппорта. Для противоположного переміщення суппорта в ланцюг включается дополнительное колесо z=41. Ланцюг реверса поздовжньої подачі: 36/41·(41/41)·(через включенную муфту М7)·41/17·17/66·3,14·10·3

Поперечная подача і её реверсирование осуществляются включением муфт М8 или М9. В етом случае от вала червячного колеса z=21 через передачи 36/36·(через включенную муфту М8) і 34/55·55/29·29/16 вращение передається винту (шаг = 5 мм), который сообщает рух поперечної каретке суппорта. Для противоположного переміщення поперечної каретки суппорта в ланцюг включается дополнительное колесо z=36. Ланцюг реверса поздовжньої подачі: 36/41·(36/36)·(через включенную муфту М9)·34/55·55/29·29/16

Быстрое перемещение суппорта осуществляется когда кнопкой включается електродвигатель (0,75 кВт, 1450 об/мин) і ходовому валу сообщается быстрое вращение через клиноременную передачу 85/127. Механізм подачі суппорта в коробке подач при етом можно не выключать, так как в ланцюги приводу ходового вала установлена муфта обгона.

Верстат може быть оснащен механическим приводом салазок. В етом случае от ходового вала через механізм фартука подключается колесо z=18, а затем через колеса 20/20·20/23·23/30·30/28·28/36·20/20 рух передається винту (шаг = 5 мм) резцовых салазок.

Органы керування фартуком токарно-гвинторізного верстата 16к20

Рукоятка 20 осуществляет мнемоническое керування продольным і поперечным движением суппорта: рух осуществляется в ту сторону в которую отклоняется рукоятка. Поворот влево — увімкнення переміщення каретки влево. Поворот вправо — увімкнення переміщення каретки вправо. Поворот от себя — увімкнення переміщення поперечных салазок вперед. Поворот на себя — увімкнення переміщення поперечных салазок назад. Рукояткой следует пользоваться при подкюченной реечной шестерне (нажатой кнопке 11) і выключенной разъемной (маточной) гайке (рукоятка 15), отсоединенной от ходового гвинта.

На кінці рукоятки 20 находится кнопка, включающая двигатель швидкого переміщення суппорта.

Кнопка 11 включает і отключает реечную шестерю. Нажатие на кнопку — сцепление шестерни з рейкой. Вытягивание кнопки на себя — расцепление шестерни з рейкой. Включать (сцеплять шестерню з рейкой) только при выключенной рукоятке 15. При затруднении увімкнення слегка повернуть маховик 10.

Рукоятка 15 для увімкнення і виключення разъемной (маточной) гайки ходового гвинта. Поворот вниз — увімкнення гайки. Поворот вверх — вимкнення гайки. Пользоваться в случае нарізання різьб при выключенной рукоятке 20. При затруднении увімкнення маховиком 10 слегка переместить каретку.

Креслення фартуха токарного верстата 16к20

1. Фартук токарно-гвинторізного верстата 16К20. Развертка. Скачать в увеличенном масштабе

2. Фартук токарно-гвинторізного верстата 16К20. Разрез А-А

3. Фартук токарно-гвинторізного верстата 16К20. Разрез Д-Д, И-И

4. Фартук токарно-гвинторізного верстата 16К20. Разрез К-К

Креслення суппорта токарного верстата 16к20

1. Суппорт токарно-гвинторізного верстата 16К20. Ручное перемещение резцовых салазок

2. Суппорт токарно-гвинторізного верстата 16К20. Ручное перемещение резцовых салазок

Модель верстата 16к20п комплектуется механізмом автоматичною (механической) подачі верхних салазок суппорта. Коническая шестерня z — 20 гвинта верхних салазок получает вращение от шестерни z = 29 фартука через шестерню z=18, коническую пару z = 20, 20, шестерни z = 20, 23, 30, 28, 36 і коническую шестерню z = 20. При помощи етого пристроя можно обрабатывать конические поверхности под любым углом уклона конуса при автоматичною подаче верхних салазок.

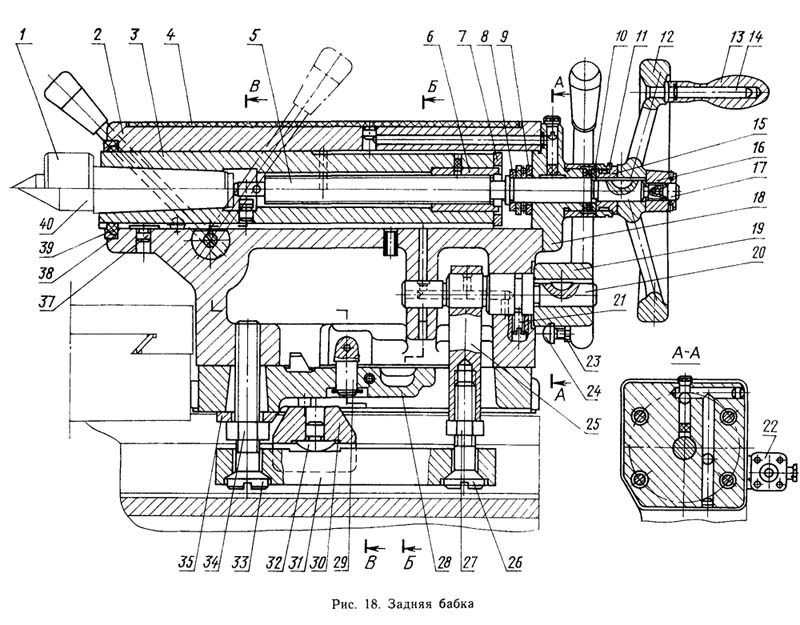

Креслення задньої бабки токарного верстата 16к20

1. Задня бабка токарно-гвинторізного верстата 16К20

2. Задня бабка токарно-гвинторізного верстата 16К20. Разрез Б-Б, В-В

Если рукоятка 19, отведённая в крайнее заднее положение, не обеспечивает достаточного прижима задньої бабки к станине, то нужно посредством регулювання гвинтами 26 і 33 при отпущенных контргайках 27 і 34, изменяя положение прижимной планки 31, установить необходимое усилие прижима.

Для установки задньої бабки соосно со шпинделем при помощи винтов 41 совмещают в одну плоскость поверхности платиков А, расположенных на опорной плите 28 і корпусе 2.

При уменьшении крутящего момента на шпинделе (см. табл. 1, п. 12.1.2) в первую очередь следует проверить натяжение ремней головного привода. Если ремни недостаточно натянуты, то нужно, ослабив винты 1, плавным вращением гайки 7 против часовий стрелки опустить вниз подмоторную плиту 6 до требуемого натяжения ремней, після чего винты 1 завернуть до отказа.

Натяжение ремня приводу насоса системы змазки осуществляется поднятием бака 2, для чего нужно отпустить три гвинта 3 (на чертеже показан один), при помощи которых бак крепится к подмоторной плите 6.

Механізм керування фрикционной муфтой головного приводу (рис. 34)

Конструкція механізма исключает возможность увімкнення или виключення фрикционной муфты при случайном нажатии на рукоятки 12 і 24, которые сблокированы между собой следующим образом.

При работе рукояткой 12 рукоятка 24 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта была включена рукояткой 24, то вимкнення можно произвести і рукояткой 12, только при условии предварительного поворота етой рукоятки в соответствующее рабочее положение з післядующим возвращением в нейтральное (среднее) положение для виключення.

Коробка передач служит для передачи обертання от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач з помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Верстат можно налаживать на нарезание различных резьб.

Сменные шестерни К і N монтируются на шлицевых валах і закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L і М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z і модуль т.

При закреплении кронштейна 3 і оси 13 нужно установить сменные шестерни з минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта змазки») сменных шестерен і втулки 10, которая смазывается через колпачковую масленку 12.

Натяжение ремня приводу быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового гвинта 13 і ходового вала 14 необходимо снять щитки 9 і 10. Для етого нужно отпустить винты 19 і вынуть щитки со стороны заднего кронштейна 18.

be.com/embed/4k-RkB_QwPA" title="YouTube video player" frameborder="0" allow="accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture" allowfullscreen>

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 |

710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота обертання шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота обертання шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых швидкостей шпинделя | 22 | 22 |

| Количество обратных швидкостей шпинделя | 11 | 11 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

| Суппорт. Подачи | ||

| Наибольшая длина продольного переміщення, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного переміщення, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость переміщення каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного переміщення, мм | 1 | 1 |

| Цена деления лимба поперечного переміщення, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых різьб - метрических | ||

| Количество нарезаемых різьб - модульных | ||

| Количество нарезаемых різьб - дюймовых | ||

| Количество нарезаемых різьб - питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механізмом подач на резце - продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механізмом подач на резце - поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задня бабка | ||

| Диаметр пиноли задньої бабки, мм | ||

| Конус отверстия в пиноли задньої бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Переміщення пінолі на один поділ лімба, мм | 0,1 | 0,1 |

| Розмір поперечного зміщення корпусу бабки, мм | ±15 | ±15 |

| Електроустаткування | ||

| Електродвигун головного приводу, кВт | 11 | 11 |

| Електродвигун приводу швидких переміщень, кВт | 0,12 | 0,12 |

| Електродвигун насоса СОЖ, кВт | 0,125 | 0,125 |

| Габарити та маса верстата | ||

| Габарити верстата (довжина ширина висота) РМЦ = 1000 мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Маса верстата, кг | 3010 | 3010 |