Виробник токарно-гвинторізного верстата 16К20ВФ1 - Московський верстатобудівний завод "Червоний пролетарій" ім. А.І. Єфремова , заснований у 1857 році.

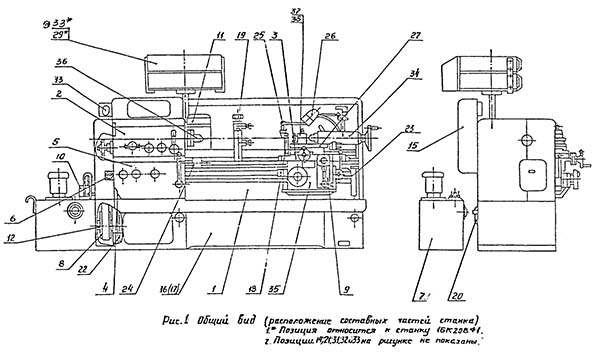

Токарно-гвинторізний верстат з пристроєм цифрової індикації (УЦІ) 16К20ВФ1 спроектований на базі моделі 16К20В з високим ступенем уніфікації функціональних вузлів та деталей.

Токарний верстат з УЦІ 16К20ВФ1 належить до лінійки середніх верстатів, з висотою центрів 200 мм, початок якої поклав перший верстат серії - ДІП-200 у 1932 році.

Токарно-гвинторізний верстат 16К20ВФ1 призначений для виконання різних токарних робіт у центрах або патронах і нарізування метричної, модульної, дюймової та різьб.

Області застосування верстатів є одиничне, дрібносерійне багатономенклатурне виробництво. Застосування верстатів із пристроєм цифрової індикації покращує психофізіологічні умови праці робітника, усуває суб'єктивні чинники, елементи випадковості при відліку переміщень ріжучого інструменту, збільшує швидкість сприйняття та переробки цифрової інформації, зменшує психологічні навантаження та загальну стомлюваність робітника.

Основні відмінності верстата 16К20ВФ1 від базової моделі 16К20:

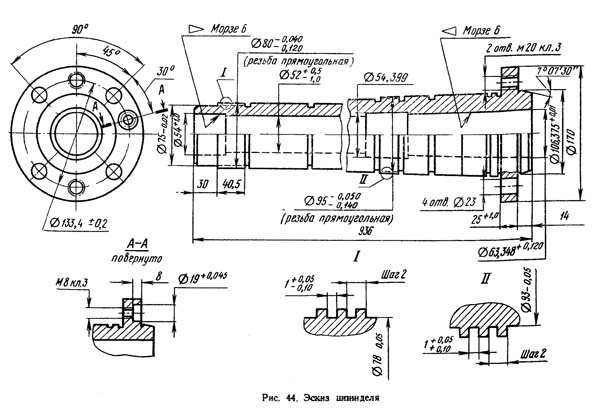

У верстатах 16К20ВФ1 і 16К20В шпиндель встановлений в гідростатичних опорах , що дозволяють досягти некруглості виробу, що обробляється менше 2 мкм.

На відміну від підшипників кочення гідростатичні підшипники мають обмежену несучу здатність, що визначається тиском гідростанції та налаштуванням гідроопір. Тому вони не допускають перевантажень.

Особливу увагу слід звертати на зусилля, що виникають при свердлінні та підтиску деталей задньою бабкою.

Режими різання при роботі повинні бути обрані таким чином, щоб осьове зусилля на шпиндель не перевищувало 800 кг. Підтискання задньою бабкою має бути легким, не можна допускати перетискання з боку задньої бабки.

У разі збільшення навантаження проти зазначеної можлива поява підвищеного нагріву передньої опори шпинделя та його заклинювання з виходом опори з ладу.

УВАГА! Остаточну обробку точних деталей рекомендується проводити на попередньо розігрітому верстаті.

Гальмування шпинделя здійснюється електромагнітною муфтою. Реверс шпинделя здійснюється електродвигуном.

Верстат 16К20ВФ1 комплектується, як і базова модель 16К20В, супортом з механічним приводом різцевих санчат.

Включення механічного переміщення різцевих санчат здійснюється витягуванням на себе кнопки 122 при затиснутій рукоятці 129.

Величина подачі різцевих санок дорівнює 1/4 величини поздовжньої подачі супорта.

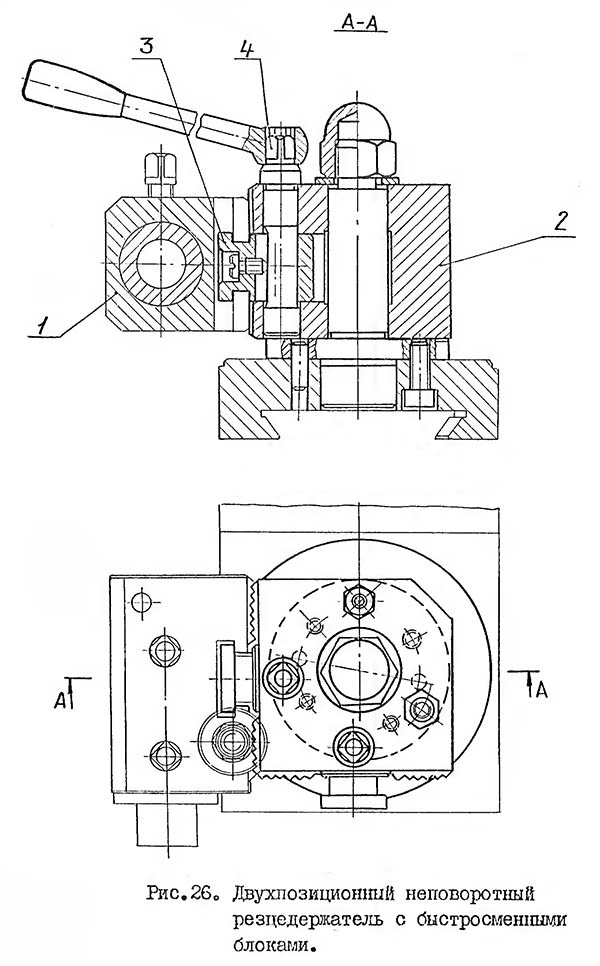

Верстат комплектується двопозиційним неповоротним різцетримачем УГ9214 з швидкозмінними блоками для різців:

Набір швидкозмінних блоків дозволяє виконувати велику кількість операцій (чорнова та чистова обробка, нарізання різьблення, свердління, зенкерування, розгортання, відрізка та ін.) за один установ деталі складної конфігурації.

Змінні блоки із закріпленими в них інструментами легко та швидко встановлюються в різцетримачі поз.2 та закріплюються прихватом поз.З та ексцентриком поз.4 (рис.26).

Проста та швидка установка різця по висоті здійснюється без використання прокладок, за допомогою ггвинта 2 (рис.27).

Різцеутримувач із швидкозмінними блоками після закінчення роботи необхідно змащувати олією.

Якщо блоки тривалий час не використовуються у роботі, їх необхідно покрити консерваційним мастилом.

Основна відмінність токарного верстата від базової моделі 16к20п – наявність пристрою цифрової індикації (УЦІ), що відноситься до електроустаткування верстата; тоді як механічна частинина обох станів повністю ідентична.

Крім того, верстат 16К20ВФ1 комплектується, як і базова модель 16к20в, супортом з механічним приводом різцевих санчат, який також на особливе замовлення може бути поставлений зі верстатом 16К20Ф1. Включення механічного переміщення різцевих санчат здійснюється витягуванням на себе кнопки 122 при затиснутій рукоятці 129. Величина подачі різцевих санок дорівнює 1/4 величини поздовжньої подачі супорта.

На токарномуу верстаті 16К20ВФ1 встановлювалося УЦИ типу Ф5071 із зовнішнім блоком живлення Ф5075 та датчиком переміщень на базі безконтактного сельсину БС-155А .

Блоки Ф5075 і Ф5071 встановлені на платформі, що кріпиться до правої сторони заднього торця шпиндельної бабки верстата.

Сельсиновий датчик БС-155А вмонтований у корпус, що кріпиться до заднього торця каретки поперечного супорта. Вал датчика через муфту з'єднаний з ходовим гвинтом поперечного супорта. Від кінця ггвинта датчик передає сигнал до блоку цифрової індикації, де він візуально представляється у вигляді значення діаметра, що обробляється. Один оборот ггвинта відповідає 10 мм зміни діаметра, що обробляється.

В даний час УЦІ Ф5071 застаріло і більше не випускається. Ремонтувати чи модернізувати його не доцільно та простіше замінити на більш сучасну модель.

На ринку є достатньо пропозицій сучасних УЦІ як іноземного, так і вітчизняного виробництва.

Щоб обійтися без заміни датчика переміщень БС-155А, можна встановити УЦІ моделі Ф5290 .

УЦИ Ф5290 - одноосьовий моноблок, зібраний на мікропроцесорі та сучасній елементній базі, використовує датчик переміщень БС-155А .

Сучасні УЦІ працюють, як правило, з кутовими та лінійними інкрементними перетворювачами переміщення (інкрементними енкодерами), що мають напругу живлення +5 В та вихідні сигнали RS422 ПІ TTL.

Російська фірма СКБ ІС випускає широку лінійку сучасних УЦІ сімейства ЛІР (більше 15 моделей) та датчики до них; від простих одноосьових – ЛІР-500 до чотириосьових ЛІР-540.

УЦИ Ф5071 випускало Київське виробниче об'єднання " ТочЕлектроПрилад " - флагман приладобудування СРСР, (нині - Росток-прилад ЛТД ).

Розробкою, випуском та впровадженням пристроїв цифрової індикації об'єднання займалося з 70 років за постановою Ради Міністрів СРСР.

УЦИ Ф5071 це одноосьовий пристрій цифрової індикації, який відображає в цифровому вигляді поперечну координату верстата 16К20ВФ1 , тобто радіус або діаметр виробу, що обробляється.

Блок УЦІ Ф5071 зібраний на елементній базі мікросхем серій КР140, К155, К161, КР544, К555, К561.

У комплект УЦІ входить:

Блок цифрової індикації Ф5071 призначений для цифрової індикації переміщень рухливості вузлів металорізальних верстатів класу точності "Н".

Блок призначений Ф5071 для спільної роботи з датчиком переміщень на базі безконтактного сельсину БС-155А та блоком живлення типу Ф5075 у стаціонарних умовах механічних цехів машинобудівних підприємств.

Виробник: ЗАВОД ФІОЛЕНТ м. Сімферополь, ТУ: ЛШ0.301.005ТУ

БС-155А сельсин-приймач безконтактний, працює в індикаторному режимі за принципом трансформатора, що обертається. Застосовується отримання на вихідних обмотках напруги, амплітуда і фаза якого визначаються кутовим положенням ротора.

Сельсини БС-155А застосовуються як вимірювачі неузгодження стежать систем. За допомогою сельсинів даного типу можуть бути побудовані системи дистанційних передач індикаторного (ІДП) та трансформаторного (ТДП) типів, внаслідок чого розрізняють індикаторний та трансформаторний режими роботи сельсинів.

Сельсін БС-155А

Производителем УЦИ Ф5290 является ООО Росток-прилад лтд, г. Киев преемник ПО "ТочЭлектроПрибор".

Современное УЦИ, которое является более совершенным аналогом блока Ф5071.

УЦИ Ф5290, так же как і Ф5071 предназначен для совместной роботи з датчиком перемещений на базе бесконтактного сельсина БС-155А, но имеет встроенный блок живленняи і собран на базе микропроцессора.

УЦИ Ф5290 имеет дополнительные функции, которые могут облегчить работу з прибором і повысить производительность роботи на станке. Например:

Отличием УЦИ Ф5290 от Ф5291 является то, что УЦИ Ф5290 работает з датчиком переміщення типа сельсин, а УЦИ Ф5291 работает з датчиком переміщення типа линейка или угловой датчик переміщення.

Для использрвания в современных УЦИ сельсинного датчика перемещений БС-155А разработан преобразователь А560 (далее – преобразователь).

Преобразователь А560предназначен для преобразования сигналов, поступающих з сельсина БС-155А, в стандартные прямоугольные квадратурные диференціальные сигналы (SIN і COS) в уровнях TTL или HTL (определяется при заказе) для післядующей их обробки в системах числового программного керування (далее – ЧПУ) или пристроях цифровой индикации (далее – УЦИ ).

Пристрій цифровой индикации Ф5290

Пристрій цифровой индикации Ф5290. Дивитись у збільшеному масштабі

Пристрій цифровой индикации Ф5290 (в дальнейшем - УЦИ) предназначено для контроля линейных или угловых перемещений по одной оси координат з помощью первичного измерительного преобразователя перемещений - сельсина БС-155А (в дальнейшем - сельсин), индикации положения подвижных механізмов верстата или другой машины, в котором оно применяется, і используется в качестве специализированного вспомогательного комплектующего вироби в составе информационно-измерительных систем, металлообрабатывающих верстатів і других машин при измерении і контроле механических перемещений

Области применения - системы цифровой индикации.

По основному функциональному назначению УЦИ соответствует типу I по ГОСТ 27537.

Дискретность цифрового отсчета соответствует значению, определяемому по формуле:

d = Nn/(100*N)

где d - значение дискретности, mm или градусы;

N - коеффициент масштабного преобразования отсчета, устанавливаемый на УЦИ і выбираемый из ряда 2, 3, 4, 5, 6, 8, 10, 12, 20. 40.

Nn - численное значение шага измерительного преобразователя (ИП), соответствующее перемещению в миллиметрах на один оборот ротора сельсина - для УЦИ Ф5290;

Производилель: СКБ ИС г. Санкт-Петербург.

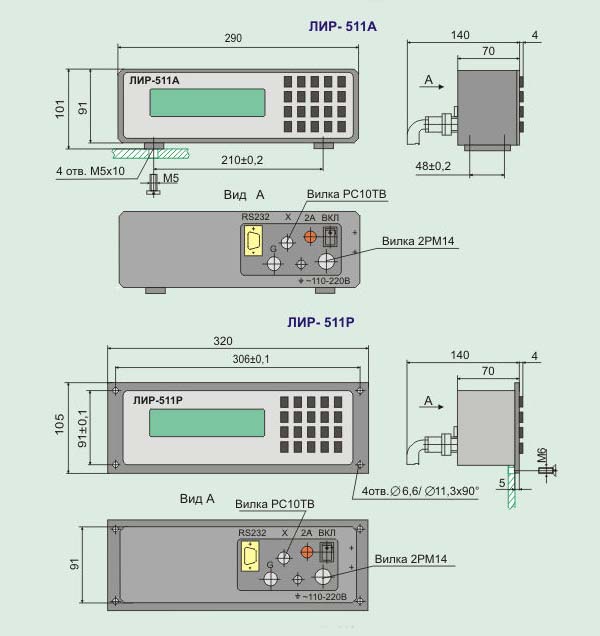

ЛИР-511 Одноосевое полноразмерное пристрій цифровой индикации для роботи з угловыми і линейными инкрементными преобразователями переміщення (инкрементными енкодерами), имеющими напряжение живлення +5 В і выходные сигналы RS422 ПИ TTL.

В сравнении з ЛИР-510, имеет функциональную цифровую клавиатуру для преднабора, режим измерения радиус/диаметр, возможность компенсации люфта і систематической погрешности.

Пристрій цифровой индикации ЛИР-511

Выпускается в металлическом корпусе з высокопрочным порошковым покрытием. По типу корпуса различают два исполнения - приборное і панельное. Приборное виконання имеет в основании корпуса ножки з резьбовыми отверстиями, что позволяет использовать УЦИ как настільний прибор или закреплять его на кронштейне. Панельный варіант исполнения корпуса предназначен для встраивания УЦИ в технологические стойки, шиты, пульты керування і т.д. і его крепления при помощи отверстий в лицевой панелі.

На передньої панелі УЦИ ЛИР-511 расположено высококонтрастное индикационное светодиодное табло зеленого свечения з высотой цифр 13 мм (7 десятичных разрядов і знак), кнопки задания режимов измерения і цифровая клавиатура.

Дискретность входного сигнала енкодера, знак, формат индицирования і степень огрубления настраиваются для каждой оси з помощью кнопки "ПАРАМ", расположенной на задньої панелі прибора.

УЦИ предполагает возможность роботи в трех системах отсчета. Относительная система отсчета позволяет производить измерения от произвольно выбранной начальной позиции, которая определяется нажатием кнопки обнуления на передньої панелі в любом месте контролируемого переміщення і може определять систему координат измеряемой (обрабатываемой) детали. Абсолютная система отсчета определяет систему координат верстата или измерительной системы і связана з положением референтной метки енкодера. Для переключения между относительной і абсолютной системами отсчета предусмотрена кнопка на передньої панелі. Также существует і оперативная система отсчета, которая дает возможность производить промежуточные измерения без потери результата в абсолютной і относительной системе, для переключения на которую имеется кнопка на передньої панелі УЦИ.

На задньої панелі ЛИР-511 расположены разъем вилка РС10ТВ для подключения енкодера, вход для подключения питающей сети (сетевой кабель длиной 1,8 метра з евровилкой входит в комплект поставки), клавишный выключатель, клемма заземления, держатель предохранителя 2А. При заказе додаткових опций "порт RS232" і "приемник зовнішнього сигнала" устанавливаются разъемы D-sub вилка DB9 і вилка РС7ТВ.

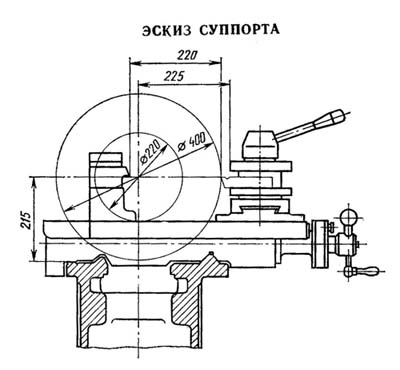

Креслення робочого простору токарного верстата 16К20ВФ1

Креслення шпинделя токарного верстата 16К20ВФ1

Фото токарно-гвинторізного верстата 16К20ВФ1

Фото токарно-гвинторізного верстата 16К20ВФ1. Дивитись у збільшеному масштабі

Розташування основних вузлів токарно-гвинторізного верстата 16К20ВФ1

Схема розположення органів керування токарним верстатом 16К20ВФ1

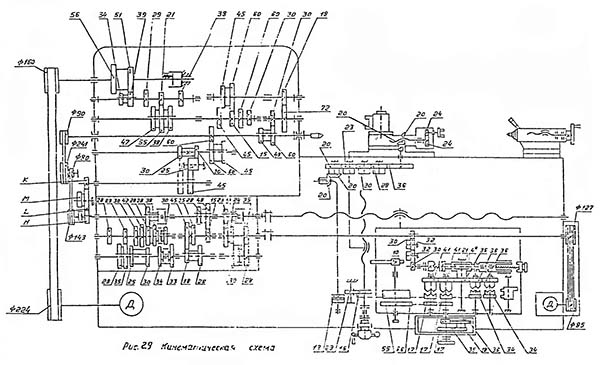

Кінематична схема верстата 16К20ВФ1

Схема кінематична токарно-гвинторізного верстата 16К20ВФ1. Дивитись у збільшеному масштабі

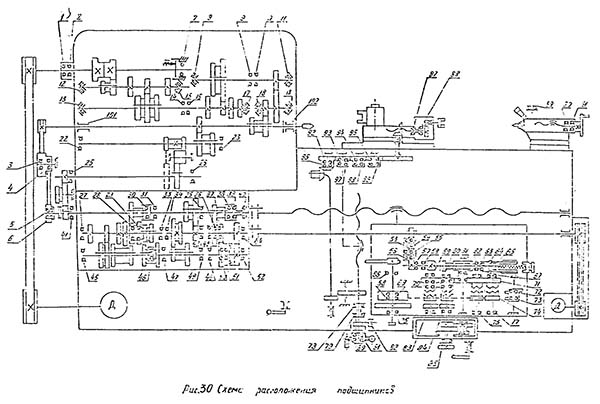

Схема розположення підшибників схема верстата 16К20ВФ1

Кінематична схема приведена для понимания связей і взаимодействия основних елементів верстата. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Шпиндельная бабка токарно-гвинторізного верстата 16К20ВФ1

Шпиндельная бабка токарно-гвинторізного верстата 16К20ВФ1. Скачать в увеличенном масштабе

Шпиндельная бабка (рис. 6,7,8) жестко сбазирована на станине при сборке верстата. В случае необходимости регулировки шпиндельной бабки в горизонтальной плоскости необходимо сиять облицовку коробки подач, ослабив винты, крепящие переднюю бабку, і специальным регулировочным винтом отрегулировать положение оси шпинделя по пробным проточкам до необходимой точності.

При ослаблении крепления шкива 74 на конусной частини вала II нужно подтянуть винт 70 (рис.6).

Крутящий момент на шпинделе должен соответствовать данным, приведенным в таблице 7.3.2.

При снижении крутящего момента нудно в первую очередь проверить натяжение ременной передачи головного приводу (см.п.8.6).

Реверс шпинделя осуществляется посредством рукояток 12 і 20 рис.2.

Время торможения шпинделя регулируется посредством електромагнитной муфты 176.

Шпиндель верстата установлен в гідростатических опорах, позволяющих достигать некруглость обрабатываемого вироби менее 2 мкм.

ВНИМАНИИ! Шпиндельные підшипники отрегулированы на заводе і не требуют дополнительной регулировки.

ВНИМАНИЕ! Ежемесячно проверять налаштування електроконтактного манометра ЭКМ. ЭКМ должен отключать привід верстата:

при осевой нагрузке на шпиндель верстата со стороны задньої бабки свыше 800-1200 кг (контролируется по динамометру).

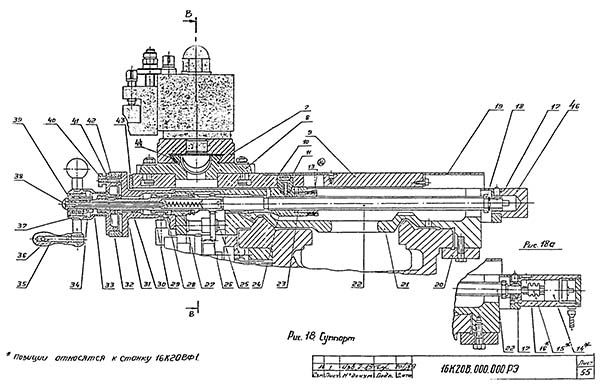

Супорт токарного верстата 16К20ВФ1. Ручное перемещение резцовых салазок

Суппорт токарно-гвинторізного верстата 16К20ВФ1. Ручное перемещение резцовых салазок

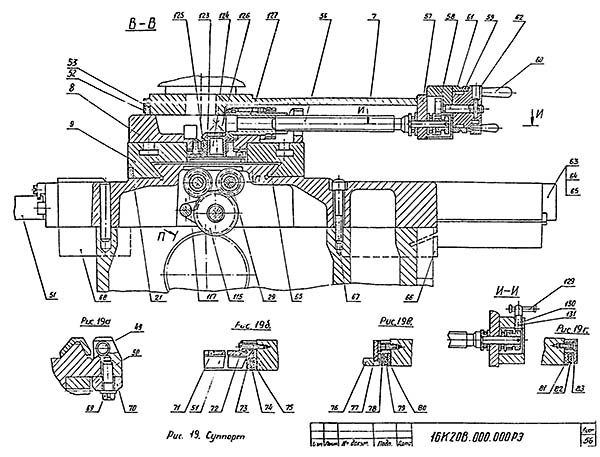

Супорт токарного верстата 16К20ВФ1. Механическое перемещение резцовых салазок

Суппорт токарно-гвинторізного верстата 16К20ВФ1. Механическое перемещение резцовых салазок

Супорт токарного верстата 16К20ВФ1. Увімкнення механической подачі резцовых салазок

Суппорт токарно-гвинторізного верстата 16К20ВФ1. Увімкнення механической подачі резцовых салазок

Суппорт (рис.18,19,20). Мертвый ход гвинта 22 приводу поперечных салазок 9, возникающий при износе гаек 23 і 24, устраняется вращением гайки 13.

Оптимальная величина зазору в винтовой паре соответствует свободному ходу в пределах двух делений лимба 42.

Величина зазору определяется по лимбу 42 при легком поворачивании рукоятки 35. Ходовой винт 22 имеет дополнительную опору, во втулке 17, контролируемой в корпусе 46 (рис.18).

Установка оптимального зазору между кареткой 21 і планками 20,66 і 68 осуществляется путем шлифования післядних. Выборка зазору в направляючих поперечных салазок 9 і резцовых салазок 7 производится подтягиванием соответствующих клиньєв 65 і 44 при помощи винтов, головки которых расположены в отверстиях протекторов 43 і 52

Для удобства определения величин переміщення резцовых і поперечных салазок при обработке деталей супорт снабжен масштабными линейками. На резцовых салазках 7 установлена линейка з ценой деления I мм. Отсчет производится по визиру, закрепленному на поворотной частини 8 суппорта.

На каретке 21 установлена линейка з ценой деления 10 мм на диаметр вироби, по которой осуществляется контроль величины переміщення поперечных салазок 9 при помощи закрепленного на них визира.

Конструкція линейки, закрепленной на каретке, передбачає установку жесткого упора поперечных перемещений, поставляемого по особому заказу.

Жесткий микрометрический упор 50 ограничения продольных перемещений крепится па передньої полке станины двумя гвинтами 69 рис.19а.

Увімкнення механического переміщення резцовых салазок осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129.

Величина подачі резцовых салазок равна 1/4 величины поздовжньої подачі суппорта.

Конструкція протекторов суппорта указаны на рисунках 19б, 19в, 19г.

Для верстата моделі 16К20ВФ1 предусмотрена встройка системы цифровой индикации (рис. 18а) Ф5071 і ЛЮМО 11.

УЦИ состоит из блока живлення Ф5075 і блока цифровой индикации Ф5071 з сельсинным датчиком типа БС-155А 14 (рис.18). Блоки Ф5075 і Ф5071 установлены на вращающейся платформе, крепящейся к правому заднему торцу шпиндельной бабки. Датчик 14 вмонтирован в корпус 16, крепящийся к заднему торцу каретки 21. От кінця гвинта 22 через муфту 15 датчик 14 передает сигнал к блоку цифровой индикации, где он визуально представляется в виде значения обрабатываемого диаметра. Один оборот гвинта соответствует 10 мм изменению обрабатываемого диаметра.

Использование блоков Ф5071 і Ф5075 осуществляется согласно "Техническому описанию і инструкции по експлуатации" выше указанных блоков.

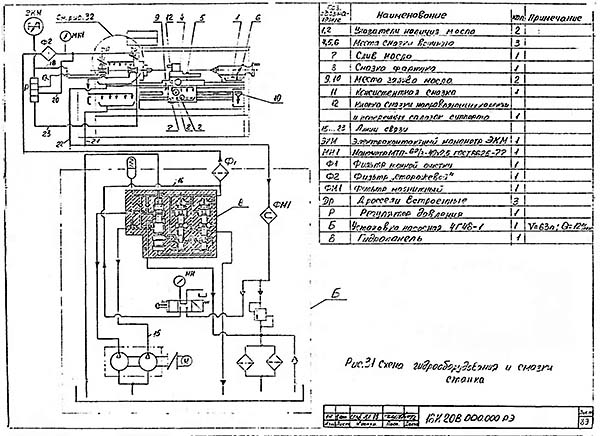

Представленная на рис.21 схема служит для правильной установки заглушек, пробок і прокладок системы змазки в каретку при ремонтi верстата.

Задня бабка (рис.9,10) представляет собой корпус 2, в расточке которого смонтирована выдвижная пиноль 3.

Перемещение пинали 3, в конусное отверстие которой помещается центр I, осуществляется посредством маховика 12, гвинта 5 і гайки 6.

Посредством ручки 19 осуществляется прижим задньої бабки к станине верстата.

Если рукоятка 19, отведенная в крайнее заднее положение, не обеспечивает достаточного прижима задньої бабки к станине, то нужно посредством регулювання гвинтами 26 і 33 при отпущенных контргайках 27 і 34, изменяя положение прижимной плиты 31, установить необходимое усилие прижима.

Установку оси пинали 3 соосно со шпинделем верстата в горизонтальной плоскости осуществляют посредством винтов 41, совмещая в одну плоскость поверхности, платиков "Л", расположенных на опорной плите 28 і корпусе 2.

Коробка подач (рис.11,12,13) верстата 16К20В, в отличие от коробки подач базового верстата мод.161К20, на входном валу 2 несет шкив (рис.11, 12), который осуществляет связь механізма коробки со шпинделем шпиндельной бабки верстата для получения минимальных подач.

При ремонтi коробки подач верстата особое внимание следует обратить на правильность монтажа механізма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3 коробки.

Во избежании нарушения порядка сцепления зубчатых колес коробки подач при сборке необходимо совместить риски, нанесенные на зубчатых колесах 51 і 52.

Фартук (рис.14,15,16,17) служит дня передачи кинематического руху от коробки подач к механізмам суппорта верстата.

Регулювання зусилля, развиваемого механізмом подач, производится поворотом гайки II.

Величина зусилля определяется динамометром, который нужно установить между жестким упором 50 (рис.19) і кареткой 21 (рис.18).

Необходимо следить за тем, чтобы величина зусилля не превышала допустимую по таблице 7.3.2 (раздел 7).

При обработке в патроне з механической подачей каретки необходимо отрегулировать гайкой II усилие, развиваемое механізмом на величину не более 800 кг.

Маточная гайка 62, установленная на кронштейне 61 отрегулирована на заводе.

При уменьшении крутящего момента на шпинделе (см.таблицу 7.3.2) в первую очередь следует проверить натяжение ремней головного привода.

Если ремни недостаточно натянуты, то нужно ослабить винты I плавным вращением гайки 7 против часовий стрелки, опустить вниз подмоторную плиту 6 до требуемого натяжения ремнем, після чего винты I завернуть до отказа.

Коробка передач (сменные зубчасті колеса) служит для передачи кинематического руху от выходного вала (ось I) шпиндельной бабки на входной вал (ось II) коробки подач з помощью установки комбинаций сменных зубчатых колес в соответствии со схемами таблицы (рис.3). Верстат можно налаживать на нарезание различных резьб.

Сменные зубчасті колеса К і N монтируются на шлицевых валах і закрепляются болтами 77 через шайбы 101. Промежуточные сменные зубчасті колеса L і М устанавливаются на шлицевой втулке II оси 41, закрепляемой при помощи ключа в требуемом месте паза кронштейна 10, который фиксируется гайкой 93.

На торцах сменных зубчатых колес К, L, M, N нанесены число зубьев z і модуль m.

При закреплении кронштейна 10 і оси 41 необходимо сменные зубчасті колеса устанавливать з минимальным радиальным зазором.

Нельзя забывать о регулярной смазке сменных зубчатых колес і втулки II, которая смазывается через колпачковую масленку 42.

При выполнении токарных работ з частотой обертання шпинделя 16...2000 об/мин привід коробки подач осуществляется через две ременные передачи, для чего рукояткой 38 (рис.2) зубчатое колесо N (рис.24) вводится в зацепление з зубчатой муфтой шкива 13.

При выполнении токарных работ з частотой обертання шпинделя 16...800 об/мин привід коробки подач осуществляется через сменные зубчасті колеса.

Станина, рейки, ходовой винт, ходовой вал і привід быстрых перемещений суппорта (рис.25).

Натяжение ремня приводу быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового гвинта 13 і ходового вала 14 необходимо снять щитки 9 і 10. Для етого отпустить винты 19 і вынуть щитки со стороны заднего кронштейна 18.

Еще раз обращаем внимание на необходимость указания наибольшей длины обрабатываемого вироби L при заказе запасных частин. Для заказа реек следует руководствоваться таблицей.

Таблиця 10

№ рейки:

8 (710 мм)

8 (1000 мм)

Количество реек:

2 (710 мм)

3 (1000 мм)

Двухпозиционный резцедержатель токарного верстата 16К20ВФ1

Двухпозиционный резцедержатель токарного верстата 16К20ВФ1

Двухпозиционный резцедержатель токарного верстата 16К20ВФ1

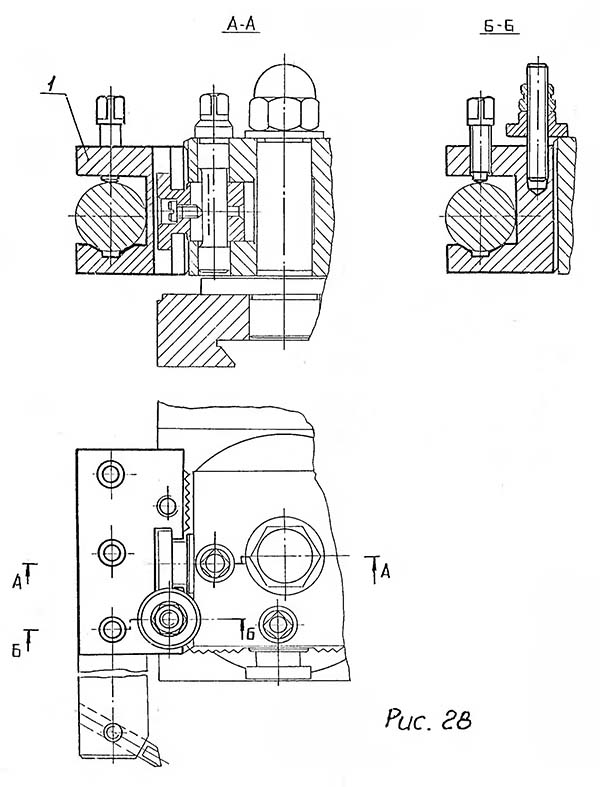

Верстат комплектуется двухпозиционным неповоротным резцедержателем УГ9214 з быстросменными блоками для резцов: прямоугольного сечения (рис.27), круглого сечения і расточной оправки (рис.28) для центрового инструмента з переходной втулкой (рис.26 поз.1), что позволяет выполнять большое количество операций (черновая і чистовая обработка, нарезание різьби, сверление, зенкерование, развертывание, отрезка і др.) за один установ детали сложной конфигурации.

Сменные блоки з закрепленными в них инструментами легко і быстро устанавливаются в резцедержателе поз.2 і закрепляются прихватом поз.3 і ексцентриком поз.4 (рис.26).

Простая і быстрая установка резца по высоте осуществляется без использования прокладок, з помощью установочного гвинта 2 (рис.27).

Резцедержатель з быстросменными блоками після окончания роботи необходимо смазывать маслом.

Если блоки длительное время не используются в работе, их необходимо покрыть консервационной смазкой.

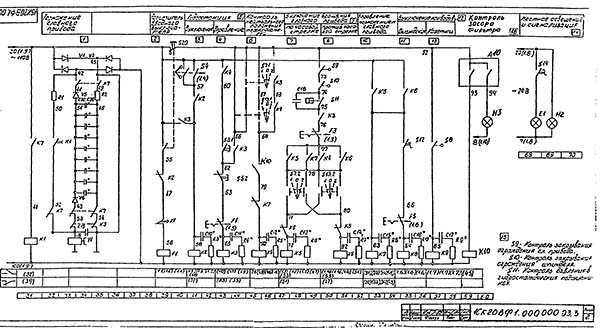

Електроустаткування верстатів моделі 16K20B, 16К20ВФ1 предназначено для роботи от сети трехфазного переменного тока з глухозаземленной нейтралью, напряжением 380В, 50Гц +- 10%.

Установленная мощность електроустаткування верстата равна 8,5 кВт.

Ток фазы при номинальной нагрузке механізмов ровен 23А.

Для живлення електрических машин і електрических аппаратов используется переменный і постоянный ток со следующими параметрами:

Электроаппаратура (за исключением аппаратов требующих установки непосредственно на станке) смонтирована на панелі в шкафу керування, расположенном з задньої стороны верстата. Связь между верстатом і шкафом керування выполнена в специальном коробе.

Для освещения рабочей зоны на станке установлен светильник з лампой накаливания 24В 60Вт.

Для визуального контроля переміщення суппорта на станке 16К20ВФ1 предусмотрена возможность установки пристроя цифровой индикации, для подключения которого на шкафу устанавливается штепсельная розетка 220В.

Технічні данные пристроя см. в "Техническом описании і инструкции по експлуатации".

Ввод проводов живлення і защитного заземления може быть выполнен как через верхнюю плоскость шкафа керування так і через нижнюю. Для етого на верхней плоскости шкафа установлен фланец з резьбовым отверстием G 3/4, взаимозаменяемый з крышкой, расположенной на нижней плоскости шкафа.

Поперечное сечение жил медных проводов живлення і защитного заземления, подключаемых заказчиком к клеммам вводного автоматичного выключателя і болту заземления, равно 2,5 мм2.

В случае заземления верстата стальной шиной используется спеціальний болт, расположенный на задньої стороне верстата под шкафом керування.

До подключения верстата к цеховой сети необходимо произвести замеры сопротивления изоляции і сопротивления заземления.

Сопротивление изоляции проводов, предназначенных для живлення силових ланцюгів і ланцюгів керування, измеренное относительно зажимов заземления или между проводами, должно производиться постоянным током напряжением 500В і быть не менее I МОма.

Электрическое сопротивление, измеренное между болтом заземления і любой механической частью верстата, которая може оказаться под напряжением в результате пробоя изоляции, не должно превышать 0,1 Ома.

Категорически запрещается работать на станке з открытой крышкой клеммной коробки или открытой дверью шкафа керування.

Необходимо помнить, что після окончания от питающей сети шкафа керування вводным автоматическим выключателем, его верхние клеммы находятся под напряжением 380 Вольт.

Контроль отсутствия напряжения після отключения верстата от сети производится светосигнальным пристрійм типа УПС-2.

На шкафу около вводного автоматичного выключателя установлено специальное запирающее пристрій, при помощи которого можно запирать привід вводного автоматичного выключателя в отключенном состоянии, а следовательно запретить подключение верстата к источнику живлення.

Запирающее пристрій допускает установку от одного до трех висячих замков со скобами диаметром 9 мм - что соответствует требованиям безопасности МОК, СЭВ і ГОСТ 12.2.009-00.

При открывании кожуха сменных зубчатых колес или ограждения шит. деля соответственно срабатывают путевые выключатели S9 или S10, отключающие електродвигатель головного привода.

Для керування вращением шпинделя на станке имеются две рукоятки расположенные у передньої бабки і на каретке. Каждая рукоятка имеет три фиксированных положения:

а) вращение по часовий стрелке;

б) нейтральное положение;

в) вращение против часовий стрелки.

В зависимости от выбранного места роботи пользоваться можно только одной из них.

При одновременном включении двух рукояток произойдет аварийное відключення верстата. Возобновить вращение головного приводу можно только при закрытом ограждении і нейтральном положении двух рукояток, нажав кнопку "Пуск гідростанції".

Во избежание задиров шпинделя из-за отсутствия давления в гідростатических підшипниках на станке установлено реле контроля обертання 4, при помощи которого осуществляется задержка отключения приводу гідростанції до полного прекращения обертання шпинделя.

При перегрузке шпинделя осевой нагрузкой изгибающим моментом при падении давления поступающего в шпиндельные гідростатические опори масла, например, из-за засорения фильтров, електроконтактный манометр отключает вращение шпинделя.

В шкафу керування установлено пристрій предохранительное светосигнальное типа УПС-2, которое при открытой двери шкафа показывает:

а) включенное состояние выключателя PI - поочередное мигающее свечение красного цвета всех ламп;

б) отключенное состояние выключателя F1 - свечение ламп отсутствует;

в) замыкание контактов в отключенном состоянии выключателя И - мигающее свечение одной, двух или трех ламп.

При первоначальном пуске верстата необходимо путем зовнішнього осмотра і измерением сопротивления проверить надежность заземления і качество монтажа електроустаткування.

После осмотра отключить на клеммных наборах в шкафу керування провода живлення всех електродвигателей і при помощи вводного автоматичного выключателя И верстат подключить к цеховой сети.

Проверить действие всех блокировочных устройств. Проверить при помощи органів ручного керування четкость срабатывания релейно-контакторной апаратури. При достижении четкой роботи всех аппаратов, расположенных в шкафу керування, подсоединить ранее отключенные про вода к наборам зажимов.

Поочередным включением електродвигателей проверить направление их обертання і приступить к опробованию верстата в работе.

Електрична схема верстата 16К20ВФ1

1. Схема електрична токарно-гвинторізного верстата 16К20ВФ1. Дивитись у збільшеному масштабі

Електрична схема верстата 16К20ВФ1

1. Схема електрична токарно-гвинторізного верстата 16К20ВФ1. Дивитись у збільшеному масштабі

Електрична схема верстата 16К20ВФ1

1. Схема електрична токарно-гвинторізного верстата 16К20ВФ1. Дивитись у збільшеному масштабі

При нажатии кнопки S 5,1 "Пуск гідростанції", расположенной на шпиндельной бабке, срабатывает реле КЗ (если обе рукоятки находятся в нейтральном положении), которое в свою очередь вызывает срабатывание пускателя К2. Включается електродвигатель гідростанції М2. При достижении необходимого давления (см. на стрелку манометра, установленного на передньої бабке) происходит увімкнення головного привода.

Нажатием на кнопку S 5,2 "Стоп гідростанції" вращение головного приводу сразу прекращается.

Одновременное увімкнення двух рукояток равносильно нажатию на кнопку S 5,2 "Стоп гідростанції".

Керування електродвигуном быстрых перемещений каретки і суппорта М4 осуществляется нажатием толчковой кнопки S 8 независимо от состояния гідростанції.

Увімкнення і відключення електронасоса охлаждения производится переключателем S 12. Работа електронасоса происходит только при вращении головного привода.

При вращении шпинделя верстата срабатывает реле K7, которое производит зарядку конденсаторов CI9...С28 і включает реле часу K1 Своим контактом з выдержкой часу на размыкание настроенное на 5 сек реле часу подготавливает ланцюг увімкнення тормозной електромагнитной муфты У1. В момент останова шпинделя (ручка керування в нейтральном положении) реле К7 отключается, его контакт К7 (48-52). замыкается і включается тормозная електромагнитная муфта, которая будет под напряжением в течение 5 сек до полного останова шпинделя верстата, потом отключится (т.к. контакт К1 (50-52) разомкнётся).

В случае исчезновения напряжения в ланцюги живлення верстата выключаются все приводу верстата, контакт реле торможения шпинделя К7 (43,53) і (46,54) і контакты реле гідростанції КЗ (45,53) і (47,54) замыкаются і начинается расход запасенной енергии конденсаторов CI9...С28 в катушке тормозной електромагнитной муфты, срабатывание которой вызывает торможение шпинделя верстата.

При полном разряде батареи произойдет автоматическое растормаживание шпинделя.

Захист от токов коротких замыканий осуществлена автоматическими выключателями і предохранителями.

Захист електродвигателей от длительных перегрузок осуществлена тепловыми реле. Типы, значения номинальных токов, і токов уставок на все упомянутые аппараты даны в перечне елементів 16К20ВФ1.000.000 ПЭ3.2.

Нулевая защита електроустаткування верстата, обеспечивающая возможность самопроизвольного увімкнення аппаратов при восстановлении подачі електроенергии після внезапного её исчезновения, осуществляется катушками магнитных пускачів, которые при напряжении ниже 85% номинального значения автоматически отключают електродвигатели от сети.

Схема гідрооборудования і змазки верстата 16К20ВФ1

Схема гідрооборудования і змазки верстата 16К20ВФ1. Дивитись у збільшеному масштабі

Схема разводки гідростатики верстата 16К20ВФ1

Схема разводки гідростатики верстата 16К20ВФ1. Дивитись у збільшеному масштабі

Комплекс гідрооборудования і система змазки верстата обеспечивает гідростатическую разгрузку шпиндельных опор, смазку зубчатых колес, валов і підшибників шпиндельной бабки і коробки подач.

От гідростанції "Б" масло поступает в "сторожевой" фильтр Ф2. Давление в системе контролируется після фильтра манометром MH1. От фильтра масло тремя параллельными потоками поступает в передний і задний підшипники і в регулятор.

В переднем радиально-упорном подшипнике масло поступает в центральную разводную кольцевую канавку, из которой по пазам поступает в две кольцевые дросселирующие канавки. Одна из них образует четыре входных дросселя 12,13,14,15 (рис.32) радиального підшипника, а другая - восемь дросселей 7,9,10,11,17,18,22,25 (рис.32) упорного підшипника.

Диаметрально противоположные карманы упорного підшипника расположены на двух торцах підшипника і соединены з противоположно расположенными карманами 1,5 (рис.32) керування регулятора, причем карман заднего упорного підшипника соединен з електроконтактным манометром ЭКМ, который осуществляет контроль давления в системе. Выход 3 из регулятора (рис.32) соединен з полостью разгрузочного гідроцилиндра в задньої опоре шпинделя.

При действии осевой нагрузки на шпиндель создается разность давлений в упорном подшипнике передньої опори шпинделя, при етом смещается заслонка регулятора і растет давление в разгрузочном гідроцилиндре, і он берет на себя часть осевой нагрузки.

ЭКМ отключает верстат при действии на шпиндель осевой нагрузки свыше 800-1200 нГс или при падении давления в заднем осевом кармане втулки до значения налаштування ЭКМ.

ЭКМ настраивается на заводе-изготовителе. Переналаштування ЭКМ недопустима, т.к. ето може вызвать поломку шпиндельного вузла.

В заднем радиальном подшипнике масло поступает также в центральную разводную кольцевую канавку і по пазам в одну дросселирующую кольцевую канавку, которая образует четыре входных дросселя.

Давление в системе регулируется і поддерживается предохранительным клапаном КП, который настраивается на давление 2,2...2,5мПа (22...25 КГС/СМ2) ПО манометру МН на гідростанції.

Величина Ру 2...2,2 мПа (20...22 кГс/см2) на входе в шпиндельную бабку контролируется по манометру MHI.

Перепад давления между давлением в системе змазки і передним осевым карманом не менее 0,3...0,5 мПа (3...5 кГс/см2)

Все указанные давления настраиваются при предварительно разогретой системе змазки, після роботи шпинделя в течение одного часа на максимальной частоте обертання.

Часть слива змазки из переднего підшипника по трубочкам направлена в лоток для змазки поливом зубчатых колес і підшибників шпиндельной бабки.

Часть слива змазки из заднего підшипника по трубочке направляется для змазки коробки подач.

Слив масла из шпиндельной бабки і коробки подач осуществляется самотёком по магистралям 21,22 в бак насосной установки.

Смазка механізма фартука автоматическая, осуществляется от индивидуального плунжерного насоса 8. Масло заливается в корпус через отверстие 9, закрываемое пробкой, а сливается через отверстие 7. Уровень масла контролируется по маслоуказателю 2, размещенному на лицевой стороне фартука.

Смазка опор ходового вала, ходового гвинта і задньої бабки осуществляется фитилями из резервуаров, в которые масло заливается через отверстия 6 і 10, закрываемые колпачками. Резервуар задньої бабки заполняется до вытекания масла через отверстие 3 на лицевой стороне корпуса. Смазка дополнительной опори гвинта поперечного суппорта поз.4, производится в крайнем переднем положении післяднего.

Сменные зубчасті колеса і ось промежуточного сменного зубчатого колеса поз.11, смазываются вручную при помощи масленки, поставляемой со верстатом. Смазку направляючих каретки і поперечных салазок суппорта производят нажатием кнопки 12 до появления масляной пленки на направляючих станины.

| Наименование параметра | 16к20ф1 | 16К20ПФ1 | 16К20ВФ1 |

|---|---|---|---|

| Основні параметри верстата | |||

| Класс точності по ГОСТ 8-82 | Н | П | В |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 |

710, 1000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 | |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 | 460 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 | 200 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 52 | 52 | 54 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 | 53 |

| Частота обертання шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 | 16..2000 |

| Частота обертання шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 | 16..2000 |

| Количество прямых швидкостей шпинделя | 22 | 22 | 22 |

| Количество обратных швидкостей шпинделя | 11 | 11 | 22 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 | Морзе 6АТ6 |

| Диаметр фланца шпинделя, мм | 170 | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 | |

| Каретка. Подачи | |||

| Наибольшая длина продольного переміщення (длина обтачивания), мм | 645, 935, 1335, 1935 | 645, 935 | 645, 935 |

| Наибольшая длина поперечного переміщення, мм | 300 | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 | 250 |

| Минимально допустимая скорость переміщення каретки (суппорта), мм/мин | 10 | 10 | 10 |

| Цена деления лимба продольного переміщення, мм | 1 | 1 | 1 |

| Цена деления лимба поперечного переміщення, мм | 0,05 | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 | 0,025..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 | 0,0125..1,4 |

| Количество подач продольных | 42 | 42 | |

| Количество подач поперечных | 42 | 42 | |

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механізмом подач на резце - продольное, Н | 5884 | 5884 | 4884 |

| Наибольшее усилие, допускаемое механізмом подач на резце - поперечное, Н | 3530 | 3530 | 1470 |

| Суппорт (Резцовые салазки, верхний суппорт) | |||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 | 2 |

| Механический привід резцовых салазок в основной комплектации, мм | нет | есть | есть |

| Пределы механических подач резцового суппорта | нет | 0,0125..0,7 (1/4 продольн) | 0,00625..0,7 (1/4 продольн) |

| Задня бабка | |||

| Диаметр пиноли задньої бабки, мм | |||

| Конус отверстия в пиноли задньої бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 | Морзе 5АТ5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 |

| Електроустаткування | |||

| Електродвигун головного привода, кВт (об/мин) | 11 | 11 | 5,5 (720) |

| Електродвигун гідростанції, кВт (об/мин) | - | - | 2,2 (1425) |

| Електродвигун приводу быстрых перемещений, кВт (об/мин) | 0,12 | 0,12 | 0,75 (1390) |

| Електродвигун насоса СОЖ, кВт (об/мин) | 0,125 | 0,125 | 0,12 (1425) |

| Суммарная мощность всех електродвигателей, кВт | 8,57 | ||

| Пристрій цифровой индикации (УЦИ) | |||

| Система УЦИ | Ф5071, Ф5075, БС155А | Ф5071, Ф5075, БС155А | Ф5071, Ф5075, БС155А/ ЛЮМО-11 |

| Количество контролируемых координат Ф5071/ ЛЮМО-11 | 1/ 2 | ||

| Дискретность отсчета блока индикации - продольного переміщення, мкм | -/ 2 | ||

| Дискретность отсчета блока индикации - поперечного переміщення, мкм | 10/ 1 | ||

| Габарити і масса верстата | |||

| Габарити верстата (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 | 2795 х 1190 х 1810 |

| Масса верстата, кг | 3010 | 3010 | 2870 |

Полезные ссылки по теме. Дополнительная информация

Верстати металорізальні Ілюстрований каталог на cd

100 найбільших фірм світу Ілюстрований каталог на cd

Верстати Німецькі Ілюстрований каталог на cd

Верстати Болгарські Ілюстрований каталог на cd

Верстати Тайванські Ілюстрований каталог на cd

Верстати Китайські Ілюстрований каталог на cd

Верстати стрічковопильні Ілюстрований каталог на cd

Машини ковальсько-пресові Ілюстрований каталог на CD

Деревообробне обладнання Ілюстрований каталог на cd

Продавці, пропозиції, ціни База даних

Іноземні виробники металообробного обладнання

Вузли, комплектуючі, оснастка Ілюстрований каталог на cd

Електронна бібліотека - верстатобудування, металообробка

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд