Виробник плоскошліфувального верстата 3Е711ВФ2 Оршанський верстатобудівний завод "Червоний борець" , заснований в 1900 році.

У 1959 році на заводі почалося виробництво плоскошліфувальних верстатів високої та особливо високої точності.

У 1967 році був випущений плоскошліфувальний верстат 3711 перший в СРСР металорізальний верстат особливо високої точності.

Універсальний плоскошліфувальний верстат високої точності 3Е711ВФ2 спроектований на базі верстата 3Д711ВФ11 .

Плоскошліфувальний верстат 3Е711ВФ2 з ЧПУ призначений для обробки в автоматичному циклі або поза циклом абразивним або алмазним колом із застосуванням СОЖ плоских поверхонь виробів з чавуну, конструкційних та легованих сталей, кольорових металів та їх сплавів, закріплених на дзеркалі столу або у пристосуванні. Рекомендується використовувати у серійному виробництві.

У межах кожуха можливе оброблення торцем шліфувального круга.

При використанні спеціальних пристроїв можливе оброблення похилих і фасонних поверхонь пазів, шипів, уступів.

Із застосуванням різних пристроїв можливе профільне шліфування різних деталей. Точність профілю при цьому залежить від методу заправки профілю кола і від пристрій, що застосовується для кріплення деталей.

Напівавтомат вбудовується в автоматичну лінію та допускає можливість багатоверстатного обслуговування.

Напівавтомат має автоматичну вертикальну та поперечну подачі, автоматичне знімання заданого припуску, механізм автоматичного виправлення шліфувального кола з компенсацією величини правки.

Інформація про зміст циклу обробки та послідовність її елементів набирається на пульті пристрою ЧПУ і включає:

Налагодження верстата на необхідний розмір проводиться за зразком або першою відшліфованою в ручному режимі деталі. Знімання припуску до заданого розміру відображається цифровою індикацією.

Завантаження напівавтомата виконується вручну.

Напівавтомат має автономну систему подачі змащувально-охолоджувальної рідини з магнітним сепаратором.

Шлам видаляється в окремий знімний бачок. Замість системи подачі змащувально-охолоджувальної рідини можливе застосування пилевідсмоктувальних пристроїв, підключення до цехової вентиляції.

Клас точності напівавтомата по ГОСТ 8—82Е.

При обробці зразка розміром 380х120х60 мм відхилення від площинності обробленої поверхні, що досягаються, і паралельності її підставі не більше 0,004 мм.

Шорсткість обробленої поверхні: при обробці периферією шліфувального кола Rа=0,32 мкм;

при обробці торцем шліфувального кола Rа = 0,63 мкм.

Розробник - Вітебське СКБ зубообробних шліфувальних та заточувальних верстатів.

На станині в поперечному напрямку по двох V-подібних направляючих кочення переміщається хрестовий супорт.

По направляючих хрестового супорта — плоскою та V-подібною у поздовжньому напрямку переміщається стіл. Стіл отримує переміщення від гідроциліндра, закріпленого між напрямними хрестового супорта.

Усередині хрестового супорта у його нижній частинині закріплені вузли: механізм поперечної подачі, механізм поздовжнього переміщення столу, механізм поздовжнього реверсу столу, механізм поперечного реверсу столу, розподільна панель, гідропанель.

З задньої сторони на станині встановлюється колона, вертикальним напрямним кочення якої переміщається шліфувальна головка.

Виробник – Оршанський верстатобудівний завод Червоний борець.

Основні параметри верстата – відповідно до ГОСТ 13135. Верстати плоскошліфувальні з прямокутним столом. Основні розміри. Норми точності.

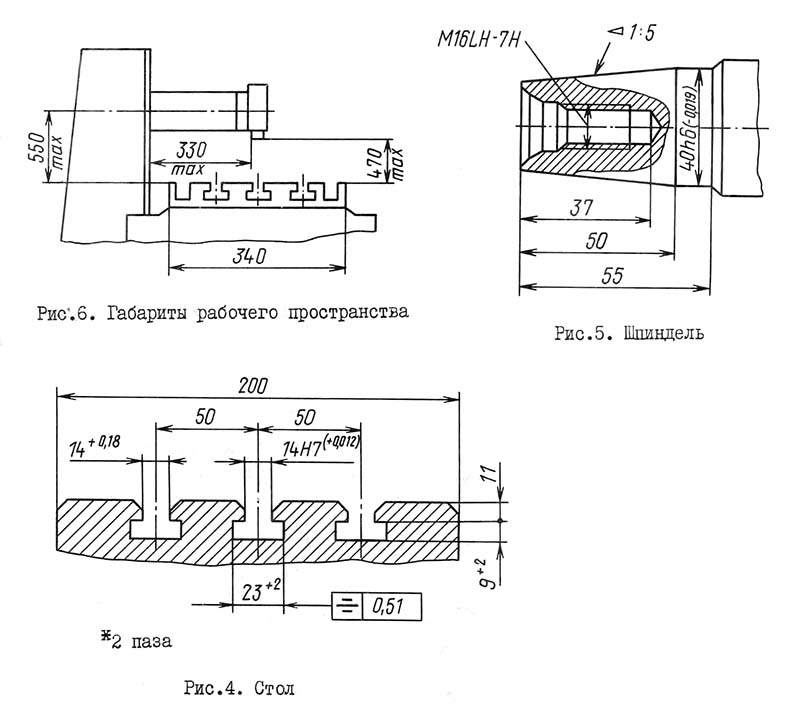

Габарити робочого простору верстата 3е711вф2

Схема циклу плоскошліфувального верстата 3е711вф2

Фото плоскошліфувального верстата 3е711вф2

Фото плоскошліфувального верстата 3е711вф2. Дивитись у збільшеному масштабі

Фото плоскошліфувального верстата 3е711вф2

Фото плоскошліфувального верстата 3е711вф2. Дивитись у збільшеному масштабі

Фото плоскошліфувального верстата 3е711вф2

Фото плоскошліфувального верстата 3е711вф2. Дивитись у збільшеному масштабі

Фото плоскошліфувального верстата 3е711вф2

Фото плоскошліфувального верстата 3е711вф2. Дивитись у збільшеному масштабі

Фото плоскошліфувального верстата 3е711вф2

Фото плоскошліфувального верстата 3е711вф2. Дивитись у збільшеному масштабі

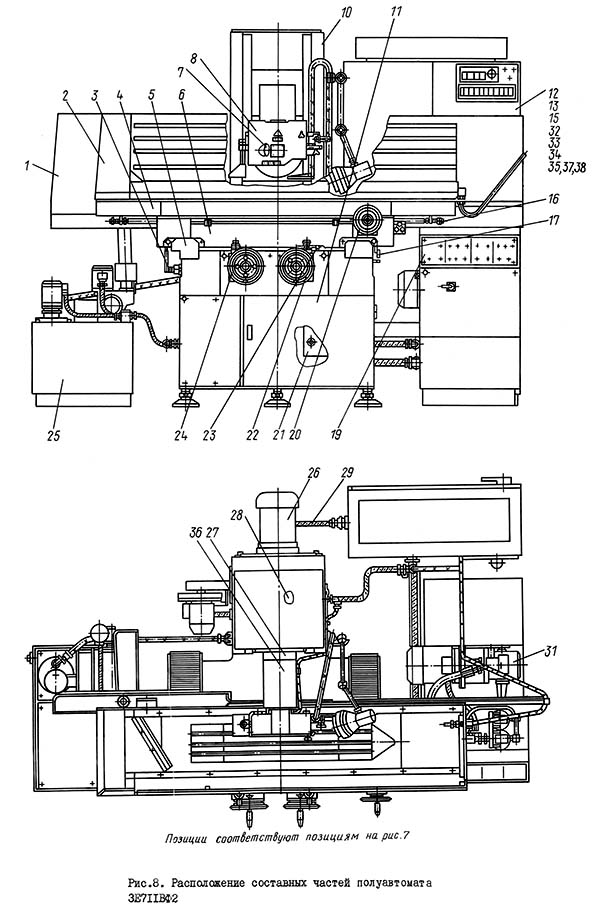

Розташування складових частинин плоскошліфувального верстата 3Е711ВФ2

Пульт керування плоскошліфувального верстата 3Е711ВФ2

1. Пульт керування плоскошліфувального верстата 3Е711ВФ2. Дивитись у збільшеному масштабі

2. Пульт керування плоскошліфувального верстата 3Е711ВФ2. Дивитись у збільшеному масштабі

9.2.1. Установите і закрепите деталь. Закрепление детали производится на магнитной плите тумблером 18 (см. рис.12) в положение "Плита включена", механическим креплением на зеркале стола или в приспособлении.

9.2.2. В зависимости от размера шлифуемой детали установите екраны продольного реверса так, чтобы продольный ход стола был больше длины обрабатываемой поверхности детали на 80...100 мм.

Однако, следует помнить, что з увеличением скорости продольного переміщення стола величина ходу увеличивается, і для сохранения постоянства величины ходу екраны надо сближать.

9.2.3. Установите сопло подачі охлаждающей жидкости і защитный щиток от разбрызгивания охлаждающей жидкости на требуемую высоту.

9.2.4. Включите привід шлифовального круга кнопкой 35 (см. рис.12).

9.2.5. Включите охолодження тумблером 19.

9.2.6. Регуляторами 30 і 31 установите величину автоматичною поперечної подачі.

9.2.7. Включите гідропривід кнопкой 33, при етом рукоятка 7 (см. рис.9) должна быть установлена в положение "0".

9.2.8. Установите переключатель 26 (см.рис.12) в положение "Работали поворотом рукоятки 7 (см. рис.9) включите стол і установите необходимую скорость руху.

В случае обробки нескольких одинаковых деталей, з целью сохранения настроенной скорости обробки, останов стола для загрузки очередной детали осуществляется переводом переключателя 26 (см. рис.12) в положение "Выход в зону загрузки".

В етом случае стол выходит в крайнее правое положение і останавливается, а післядующий запуск осуществляется включением переключателя 26 в положение "Работа".

9.2.9. Установите величину ходу стола смещением кулачков 8 (см. рис.9).

Примечание. Выключение приводу шлифовального круга кнопкой 36 (см. рис. 12) можно произвести при нахождении переключателя 26 в среднем или нижнем положении.

9.2.10. Установите величину скорости стола поворотом рукоятки 7.

ВНИМАНИЕ! С увеличением скорости переміщення стола его ход увеличивается. Во избежание резких ударов в крайних положениях необходимо при увеличении скорости переміщення стола сближать екраны.

9.2.11. Фиксацию суппорта осуществите переміщенням тумблера 27 (см. рис.12) в положение "Фиксация".

9.2.12. Відключення гідроприводу произведите кнопкой 34.

9.2.13. Поперечную подачу включите тумблером 28, а ускоренную поперечную подачу кнопкой 32.

9.2.14. Переключателем 29 установите направление поперечної подачі.

9.2.15. Ручное перемещение стола производите маховиком 6 (см. рис.9) при включенном гідроприводе. Включите стол как описано в подразделах 9.2.7; 9.2.8.

9.2.16. Передвижением упоров 15 установите величину поперечного ходу.

На напівавтоматі предусмотрены робота з автоматичною вертикальной подачей на реверс крестового суппорта или стола (черновая і чистовая подачі) і ручні переміщення шлифовальной головки - грубое і тонкое.

При работе з автоматичною вертикальной подачей на реверс крестового суппорта включите поперечную подачу тумблером 28 (см. рис.12), затем переключателем 29 включите направление поперечної подачі. При невыполнении указанного, вертикальная подача будет осуществляться на каждый реверс стола, а поперечная подача будет отсутствовать.

На напівавтоматі предусмотрены два вида вертикальних подач: вертикальная подача равномерная или функциональная (регрессивная). Выбор вида подачі производится переключением тумблера 56. При функциональном (регрессивном) режиме вертикальних подач чистовой припуск снимается меньшим числом проходов.

Наладка напівавтомату на автоматический цикл заключается в следующем:

Схемою напівавтомата передбачена можливість автоматичного виправлення шліфувального кола в циклі та поза циклом.

Для налаштування роботи редагування в циклі перемикач 52 (див. мал.12) встановіть у положення "Автоматична робота", регуляторами 53 і 54 встановіть необхідні швидкості переміщення алмазу редагування при зніманні чистового і чорнового припусків. Програмними перемикачами 61 та 62 встановіть число подвійних ходів алмазу правки при зніманні чорнового та чистового припусків, програмним перемикачем 63 встановіть кількість циклів між правками.

При встановленні числа циклів між правками, відмінного від 0 (1...9), правка буде проводитися через "n" циклів тільки після виходжень.

При встановленні перемикачем 63 (див.рис.12) числа циклів між правками рівного 0, правка буде проводитися в кожному циклі після знімання чорнового припуску.

Поза циклом редагування здійснюється в будь-який момент часу переведенням перемикача 52 в налагоджувальне положення.

Конструкція вузлів верстата дозволяє вибирати різні режими шліфування поєднанням різних подач та швидкостей столу. Основними технологічними факторами, що визначають режими шліфування, є:

Якість оброблюваної поверхні характеризується чистотою і властивостями поверхневого шару металу і залежить від режиму шліфування, характеристики кола, способу його виправлення, від складу та якості рідини, що охолоджує.

Слід прагнути шліфувати при рясному охолодженні та застосовувати відповідні за характеристикою шліфувальні круги.

Висока точність і чистота досягаються застосуванням дрібнозернистих кіл.

При шліфуванні сталі без термічної обробки необхідно застосовувати кола з твердістю CMI-C2K, а при шліфуванні загартованих матеріалів рекомендуються кола з твердістю CM2-CIK.

Для шліфування алюмінію, міді, твердих сплавів, бронзи зазвичай слід застосовувати кола з карбіду кремнію (карборундові).

Для інструментальних та конструкційних сталей застосовуються електрокорундові круги.

Необхідно в кожному конкретному випадку вибирати характеристику шліфувального кола за таблицями, що додаються до нормативів для нормування робіт під час шліфування.

Для збереження тривалої точності верстата слід уникати перевантаження електродвигуна головного приводу.

Метод виправлення шліфувального кола викладено у підрозділі 9.2.18.

Не можна працювати на верстаті із систематичними чи надмірними навантаженнями. Це призведе до швидкої втрати точності та передчасного зносу окремих елементів верстата.

Верстат випускається заводом у відрегульованому стані і не потребує регулювання до зношування окремих елементів конструкції, тому регулювання потрібно проводити тільки після того, як встановлено її необхідність.

Регулювання повинен проводити досвідчений слюсар, який добре знає конструкцію та роботу верстата.

Конструкцією головки не передбачається регулювання зазорів у підшипниках, вони встановлені із попереднім натягом.

При появі підвищеного нагріву підшипників, шуму, вібрації, втрати герметичності, а також при втраті точності та зниженні чистоти оброблюваної поверхні.

При складанні шпиндельного вузла з опорами кочення необхідно дотримуватися таких вимог.

9.4.1.1. Підшипники підберіть з однаковими за величиною биття зовнішніх і внутрішніх кілець. Різниця величини биття підшипників комплекту має перевищувати 0,002 мм.

9.4.1.2. При встановленні підшипників у фланці найбільші радіальні биття зовнішніх кілець повинні бути спрямовані в одну сторону, а при встановленні на шпиндель найбільші радіальні биття внутрішніх кілець підшипників і посадкових шийок шпинделя щодо конусів повинні бути спрямовані в протилежні сторони.

9.4.1.3. Забезпечте пару поверхні D (див. рис.33) від зазору 0,002 мм до натягу 0,002 мм.

9.4.1.4. Забезпечте пару поверхні d від зазору 0,002 мм до зазору 0,006 мм.

9.4.1.5. Компенсационное кольцо подгоните з натягом от 0,01 до 0,005 мм.

9.4.1.6. Забезпечте пару фланців з корпусом I (див. рис.33) шліфувальної головки із зазором від 0,005 до 0,010 мм.

9.4.1.7. Порожнини підшипників змастіть смаекою відповідно до табл.11.

9.4.1.8. При складанні гідропресові втулки 3 (див. рис.33) посадіть в нагрітому до температури 135 °С стані, притискаючи їх до торця підшипника за допомогою центрального ггвинта склянки пристрій ЗЕ70.П06 і утримуючи в такому положенні до повного остигання ).

9.4.1.9. Допуск радіального биття зовнішнього конуса під шліфувальне коло - 0,0015 мм,

9.4.1.10. Шпиндель і деталі, що обертаються з ним, повинні обертатися від руки легко і безшумно.

9.4.1.11. Шпиндель обкатайте до температури, що встановилася, але не менше півгодини, при цьому не повинно спостерігатися підвищеного шуму.

Надмірна температура зовнішньої поверхні корпусу санок шліфувальної головки не повинна перевищувати 30 °С. Потужність холостого ходу має перевищувати 1,5 кВт.

Для регулювання лівої поперечної напрямної необхідно:

Для регулювання сопла відверніть кнопку 7 (ом. рис.36), потім сопло 9 і щиток I відрегулювати по висоті так, щоб їх нижні кромки знаходилися вище утворює кола. Щиток I регулюється висотою обертанням кнопки 2.

Після виставки сопла кнопку 7 необхідно загорнути надійно.

У процесі роботи відбувається витягування ременів головного приводу, прискореного переміщення шліфувальної головки та механізмів поперечної та вертикальної подач.

Регулювання натягу ременя головного приводу здійснюється гвинтом 4 (див. рис.21), розташованим на кронштейні. Для доступу до нього необхідно підняти щиток, що закриває вікно в колоні. Регулювання зробити при відпущених ггвинтах, що кріплять кронштейн.

Натяг ременя прискореного переміщення шліфувальної головки здійснюється поворотом підмоторної плити (рис.51) щодо осі 2, яка кріпиться хомутом 3.

Регулювання натягу ременя механізму поперечної подачі (рис.52) здійснюється в такий спосіб. Слід відпустити чотири гвинти 2, що кріплять кронштейн з електродвигуном. Для доступу до гвинтів 2 необхідно відкрити кришку станини I і зняти панель 3. Після регулювання гвинти 2 загорніть, закрийте кришку I, встановіть і закріпіть панель 3.

Регулювання натягу ременя механізму вертикальної подачі здійснюється під час ремонту верстата у разі втрати точності подач. При регулюванні вийміть вузол із верстата і, звільнивши чотири гвинти 9 (див. рис.34), що кріплять кронштейн з електродвигуном, здійсніть регулювання натягу ременя. Посла регулювання гвинти 9 загорніть.

Новий ремінь після надягання повинен бути рівномірно натягнутий при повільному обертанні шківів. При експлуатації необхідно особливо ретельно стежити за натягом ременів у перші 48 годин роботи.

Регулювання електромагнітних муфт механізмів поперечної (див. рис.26) і вертикальної подач зводиться до регулювання натягу пружин 8 (див. рис.26) і 7 (див. рис.34). Регулюванням натягу пружин забезпечити передачу моменту, що крутить, при відключених котушках електромагнітних муфт і надійне тяжіння напівмуфт до корпусів котушок при їх включенні. Регулювання здійснюється гайками 7 (див. рис.26) та 8 (див. рис.34).

Для проведення регулювання люфтів у передачах гвинт-гайка кочення вузлів "Редуктор вертикальних переміщень" для верстатів 3Д711ВФ1-1 і 3Е711ВФ2 і "Механізм поперечних подач" для верстатів 3Д711ВФ1-1 і 3Д711ВФ15 ісп.

Після цього зніміть шайбу з ггвинта та закріпіть спеціальну гладку втулку замість шайби. Зовнішній діаметр втулки повинен бути меншим від внутрішнього діаметра різьблення ггвинта на 0,01...0,05 мм і мати шорсткість не нижче Ra = 1,25 мкм. Довжина втулки повинна бути більшою за довжину зібраних півгайок.

Потім викрутіть гвинт із корпусу на довжину втулки. Вийміть напівгайку і поверніть на необхідну кількість зубів залежно від величини люфта, що з'явився, вставте півгайку і наверніть на гвинт.

УВАГА! ПРИ РОЗБІРКУ Гвинтової пари напівгайки НЕ ПОВИННІ СХОДИТИ З ВТУЛКИ У ЗАХИЩЕННЯ ВИПАДАННЯ кульок.

Вказівки щодо заходів усунення можливих порушень нормальної роботи електрообладнання, гідро- та мастильної системи наведені у відповідних розділах керівництва.

ІІ.І. Перш ніж приступити до розбирання верстата, слід відключити верстат від електромережі вступним вимикачем.

ІІ.2. Для зняття колони зніміть привід прискореного переміщення, захист, від'єднайте електропроводку від електродвигуна головного приводу, від кінцевого вимикача, що обмежує переміщення головки вгору, від'єднайте трубки мастила, що підводять масло.

11.3. Під час зняття шліфувальної головки покладіть колону в горизонтальне положення. Зніміть головний привід шліфувальної головки, передні планки, щитки, що направляють, та від'єднайте гвинт вертикальної подачі.

11.4. Щоб зняти хрестовий супорт, необхідно:

від'єднати від супорта шланги, що підводять олію до циліндра поздовжнього переміщення столу; звільнити кронштейн супорта у гайці.

11.5. Під час зняття механізму вертикальної подачі від'єднайте електропроводку електродвигуна подачі та шланги.

11.6. Без особливої необхідності не слід знімати привернуті напрямні, тому що при цьому порушується точність їхньої виставки. При розбиранні окремих вузлів слід керуватися наведеними схемами та малюнками.

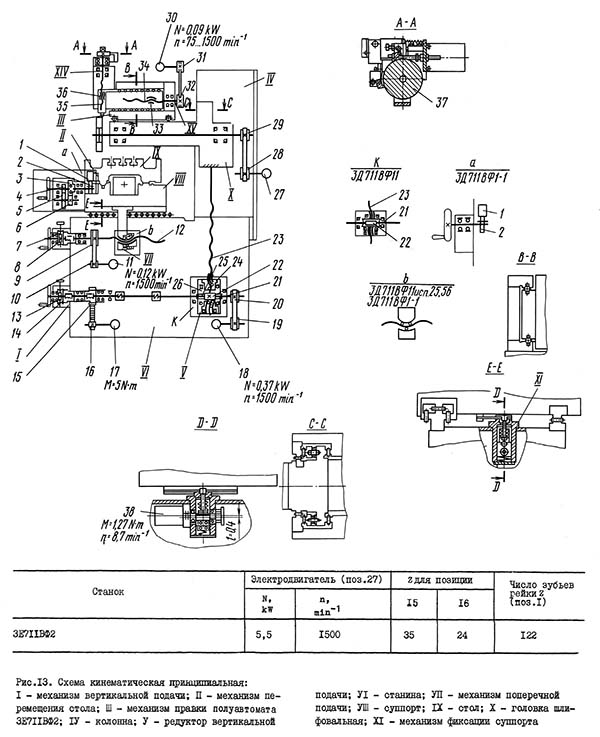

Кінематична схема плоскошліфувального верстата 3е711вф2

Схема кінематична плоскошліфувального верстата 3Е711ВФ2. Дивитись у збільшеному масштабі

Основні механізми та рухи у верстаті . На станині А змонтована колона Б. Хрестовий супорт В перемішується горизонтальними напрямними кочення станини. Стіл Д здійснює поздовжній зворотно поступальний рух на горизонтальних направляючих кочення. Шліфувальна головка Г переміщається вертикальними напрямними колони. У верстаті змонтовані механізми вертикальної Е і поперечної подачі Ж, а також гідропривід.

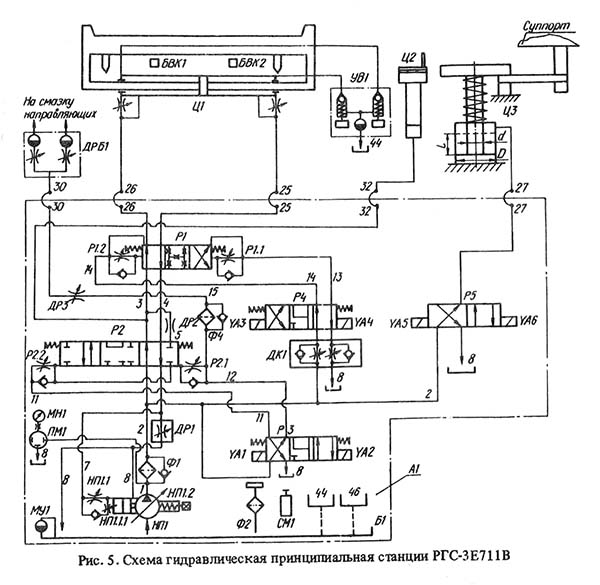

Гідравлічна схема плоскошліфувального верстата 3Е711ВФ2

Схема гідравлічна плоскошліфувального верстата 3Е711ВФ2. Дивитись у збільшеному масштабі

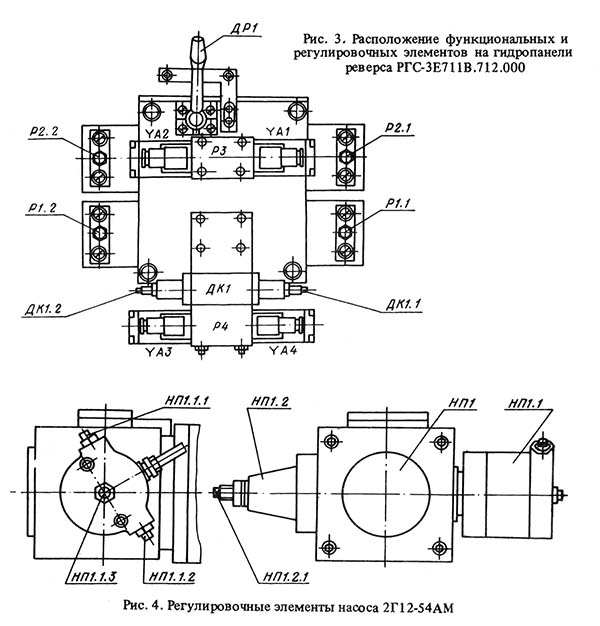

Регулювальні елементи на гідропанелі верстата 3е711вф2

Станція гідроприводу (надалі — станція) призначена для забезпечення зворотно-поступального переміщення столу з регульованою швидкістю, реверсування, виведення столу в зону завантаження після закінчення циклу обробки, гідравлічної фіксації супорта та здійснення централізованого автоматичного змащення гами плоскошліфувальних верстатів з прямокутним 3Е711В).

Станція має два конструктивні виконання:

Вид кліматичного виконання за ГОСТ 15150-69:

УХЛ - для експлуатації в районах з помірним та холодним кліматом; Про - для експлуатації в районах з тропічним кліматом. Категорія розміщення – 4.1.

Станція працює на чистих мінеральних оліях кінематичною в'язкістю від 20 до 200 мм2/с, чистотою не грубіше 12-го класу за ГОСТ 17216-71 при температурі олії від +16 до +50°С.

Рекомендовані марки масел: ВНДІ НП-403 ГОСТ 16728-78; ІДП-18, ІДП-30.

Підведення напруги живлення здійснюється мідним проводом перетином 4 мм². Введення живильних проводів проводиться через фланцевий косинець з різьбленням труби З/4", розташований на правій стінці електрошафи. Ввідні проводи заводяться на ввідний клемник КЛ1, розташований на правій бічній стінці електрошафи. .

На верстаті використовуються наступні величини напруг змінного і постійного струму:

| Найменування параметру | 3E711VF2 | 3D711VF11 | 3E711B |

|---|---|---|---|

| Основні параметри | |||

| Клас точності згідно з ГОСТ 8-82 | У | У | У |

| Найбільші розміри заготовки, що встановлюється (довжина х ширина х висота), мм | 990 х 280 х 400 | 990 х 280 х 400 | |

| Найбільші розміри оброблюваної заготовки (довжина x ширина x висота), мм | 630 х 280 х 400 | 630 х 280 х 400 | 630 х 200 х 375 |

| Найбільша висота оброблюваних виробів при найбільшому діаметрі шліфувального круга, мм | 400 | 400 | 325 |

| Найбільша висота оброблюваних виробів при найменшому діаметрі шліфувального круга, мм | 470 | 375 | |

| Відстань від осі шпинделя до дзеркала стола, мм | 550 | 550 | 500 |

| Найбільша маса виробів, що обробляються з плитою, кг | 220 | 220 | 220 |

| Точнісні параметри, що максимально досягаються на зразку-виробі | |||

| Розмір зразка-виробу, мм | 380 х 120 х 80 | ||

| площинність, мкм | 4 | ||

| паралельність, мкм | 5 | ||

| шорсткість поверхні, обробленої периферією шліфувального кола, Ra | 0,16 | ||

| Перпендикулярність траєкторії поперечного переміщення столу до напрямку його поздовжнього переміщення, мкм | 25 | ||

| Робочий стіл верстата | |||

| Розміри настановної поверхні столу (довжина х ширина), мм | 990 x 200 | 990 x 200 | 990 x 200 |

| Розміри робочої поверхні столу (довжина x ширина), мм | 630 x 200 | 630 x 200 | 630 x 200 |

| Найбільше ручне поздовжнє переміщення столу, мм | 700 | 700 | 700 |

| Найбільше поздовжнє переміщення столу від гідроциліндра, мм | 70..670 | 70..670 | |

| Швидкість поздовжнього переміщення столу (безступінчасте регулювання), м/хв. | 2..35 | 2..35 | 2..35 |

| Супорт столу. Механізм поперечної подачі столу | |||

| Найбільше ручне поперечне переміщення супорта столу/автоматичне, мм | 250/245 | 250/245 | 250/245 |

| Автоматична поперечна подача на кожен хід столу (безступінчасте регулювання), мм | 0,3..40 | 0,3..40 | 0,3..30 |

| Швидкість безперервних переміщень шліфувальної головки, м/хв. | 0,15..0,3 | 0,15..0,3 | |

| Шліфувальна бабка. Шліфувальне коло | |||

| Найбільше вертикальне переміщення шліфувальної бабки, мм | 400 | 400 | |

| Дискретність завдання вертикального переміщення, мм | 0,001 | - | - |

| Цифрова індикація вертикального переміщення на довжині (крок 0,001) - найменша (найбільша), мм | 0..9 999 | 0..0,999 | - |

| Цифрова індикація поперечного переміщення на довжині, мм | - | - | - |

| Відскок шліфувального круга після закінчення циклу (найбільший/найменший/дискретність), мм | 0,050..9,999 крок 0,001 | 0,1..0,9 крок 0,1 | - |

| Прискорене вертикальне переміщення шліфувальної бабки, м/хв. | 0,3 | 0,3 | |

| Прискорене переміщення хрестового супорту столу, м/хв. | 2,14 | 2,14 | 1,5 |

| Розміри шліфувального круга (D xdxh), мм | 300 х 76 х 40..63 | 300 х 76 х 40..63 | 250 х 76 х 40..50 |

| Діаметр кінця шліфувального шпинделя, мм | 40 | 40 | 40 |

| Число оборотів шліфувального кола за хвилину | 2230 | 2230 | |

| Найбільша (найменша) швидкість різання (окружна швидкість шліфувального кола), м/с | 35 (22,5) | 35 (22,5) | 35 |

| Ціна поділу лімба маховика вертикального переміщення, мм | 0,002 | ||

| Ціна поділу лімба тонкої вертикальної подачі, мм | 0,0005 | ||

| Автоматична подача вертикального переміщення (ступінчаста чорнова з кроком 0,01), мм | 0,001..0,099 | 0,01..0,09 | - |

| Автоматична подача вертикального переміщення (ступінчаста чистова з кроком 0,001), мм | 0,001..0,009 | 0,001..0,009 | - |

| Автоматична подача вертикального переміщення (ступінчаста з кроком 0,002), мм | - | - | 0,08..0,002 |

| Електроустаткування та привід верстата | |||

| Кількість електродвигунів на верстаті | 9 | 8 | 7 |

| Електродвигун приводу шпинделя шліфувального круга, кВт (об/хв) | 5,5 (1500) | 4 (1500) | 4 |

| Електродвигун гідроприводу столу, кВт | 2,2 (1500) | 2,2 (1500) | 3,0 |

| Електродвигун приводу вертикального подавання, Н*м | 5 | 5 | |

| Електродвигун прискореного переміщення шліфувальної головки, кВт (об/хв) | 0,37 (1500) | 0,37 (1500) | 0,55 |

| Електродвигун приводу поперечної подачі, кВт (об/хв) | 0,12 (1500) | 0,12 (1500) | 0,18 |

| Електродвигун вентилятора охолодження олії в гідростанції, кВт (об/хв) | 0,09 | ||

| Електродвигун вентилятора охолодження електрошафи, кВт (об/хв) | 0,018 (1500) | 0,018 (1500) | |

| Електродвигун насоса охолодження, кВт (об/хв) | 0,15 (3000) | 0,15 (3000) | 0,15 (3000) |

| Електродвигун магнітного сепаратора у комплекті з агрегатом, кВт | 0,09 (1500) | 0,09 (1500) | 0,12 |

| Електродвигун приводу механізму редагування, кВт | 0,09 (1500) | - | - |

| Загальна встановлена потужність усіх електродвигунів, кВт | 8,57 | 6,98 | 8,09 |

| рід струму мережі живлення | 50Гц, 380 В | 50Гц, 380 В | 50Гц, 380 В |

| Габарити та маса верстата | |||

| Габарит верстата (довжина x ширина x висота), мм | 2595 х 1820 х 2035 | 2595 х 1775 х 2035 | 2000 х 1770 х 1920 |

| Маса верстата, кг | 3200 | 2950 | 2550 |

Гарна бесіда вкорочує робочий день.

Закон Мерфі