Виробник токарно-гвинторізного верстата моделі 1К62 – Московський верстатобудівний завод "Червоний пролетар" ім. А.І. Єфремова , заснований у 1857 році.

На точність та чистоту обробки можуть впливати такі фактори:

Якщо з часом спостерігається зменшення крутного моменту шпинделя, то оскільки в верстаті є клинопасова передача від головного двигуна до фрикційного валу, слід перевірити натяг ременів. Якщо ремені (недостатньо натягнуті, їх слід підтягнути. Для цього потрібно зняти нижній кожух, що закриває моторну установку, і відпустити гайку, що кріпить клиновий палець затиску вертикальної осі плити, і гайку, що кріпить підмоторну плиту. За допомогою повороту круглої гайки плиту до необхідного натягу ременів.Гайки треба після регулювання затягнути.

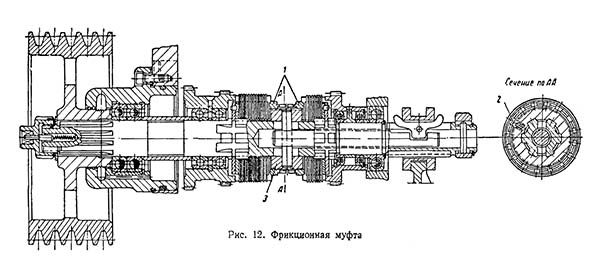

Муфта тертя реверсивна токарно-гвинторізного верстата 1к62

Фрикційна реверсивна муфта токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

Коли натяг ременя достатній, то, щоб збільшити момент шпинделя, що крутить, слід відрегулювати фрикційну муфту головного приводу.

Для цього необхідно вимкнути електродвигун головного руху та зняти верхню кришку передньої бабки та маслорозподільний лоток.

Поворотом круглої гайки 2 (рис. 12) можна відрегулювати муфту прямого обертання шпинделя, а поворотом гайки 3 - зворотного муфту обертання. Для регулювання муфти прямого обертання (рукоятка 21 (див. рис. 5) вмикається вниз, а для регулювання муфти зворотного обертання – вгору, рукоятка (див. рис. 5) повинна бути відхилена вліво (включено перебір 16 : 1). гайок може бути здійснений лише після того, як клямка 4 (див. рис. 12) буде втоплена в кільце 5.

У більшості випадків достатньо зробити 1/12 обороту (на один із дванадцяти пазів, розташованих по периферії гайки). Слід стежити за тим, щоб клямка назад заскочила в паз гайки, інакше може статися мимовільне відгвинчування останньої.

Якщо після регулювання увімкнення рукоятки 21 (див. рис. 5) робиться насилу, значить муфта занадто сильно затягнута і слід трохи послабити гайки.

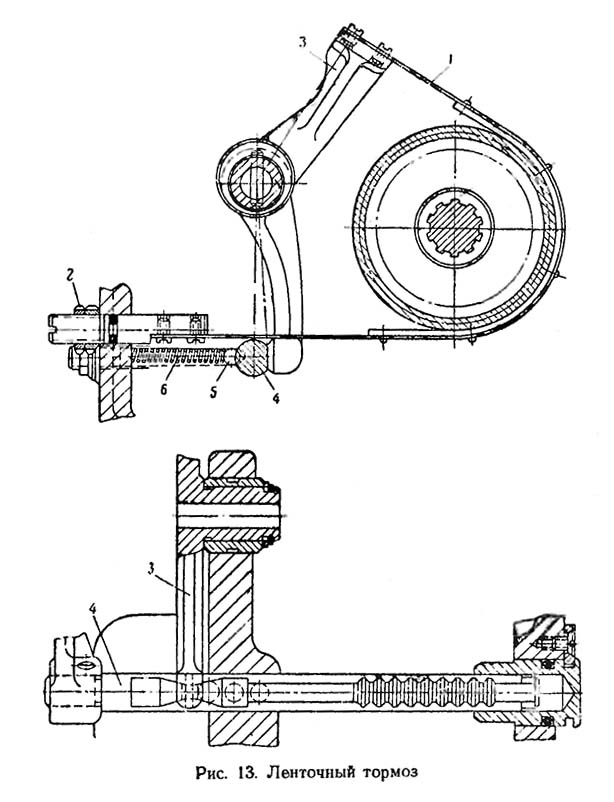

Стрічкове гальмо токарно-гвинторізного верстата 1к62

Якщо при вимиканні фрикційної муфти не відбувається досить швидкого гальмування шпинделя, треба відрегулювати гальмо шляхом натягу гальмівної стрічки 1 (рис. 13) гайками 2.

Час гальмування шпинделя залежить від величини натягу стрічки. При 2000 об/хв час гальмування шпинделя без виробу та патрона не повинен перевищувати 1,5 сек.

При загальмованому положенні шпинделя важіль 3 повинен розташуватися симетрично виступу валика-рейки 4, фіксація положення якого забезпечується кулькою 5 з пружиною 6, що регулює.

Опори переднього та заднього кінців шпинделя токарного верстата 1к62

Підшипникові опори шпинделя (передній - роликовий дворядний та задні - радіально-упорні підшипники) відрегульовані на заводі і не вимагають жодного регулювання.

При ремонті регулювання підшипників провадиться наступним чином. Передній підшипник шпинделя регулюється гайкою 8 (рис. 18), розташованої всередині корпусу передньої бабки, в наступному порядку: звільняють гвинт 9 і гайку повертають в необхідну сторону. Поворотом цієї гайки здійснюється осьове (переміщення внутрішнього кільця підшипника 10 на конусній шийці шпинделя

При повороті гайки праворуч відбувається натяг внутрішнього кільця підшипника на конусну шийку шпинделя. При цьому кільце деформується, зовнішній діаметр його збільшується, забезпечуючи щільне прилягання всіх роликів до поверхонь внутрішнього і зовнішнього кілець підшипника, що зменшує радіальний зазор в підшипнику. Після регулювання знову затягують гвинт 9.

Регулювання осьового зазору радіальноупорних підшипників задньої опори шпинделя проводиться поза корпусом бабки гайкою через тепловий компенсатор 11 12. Натяг здійснюється поворотом гайки вправо на кут 18..20° до того, як в стиках між підшипниками і проставками будуть обрані зазори. Зовнішні кільця встановлюються впритул до упору гайкою 13.

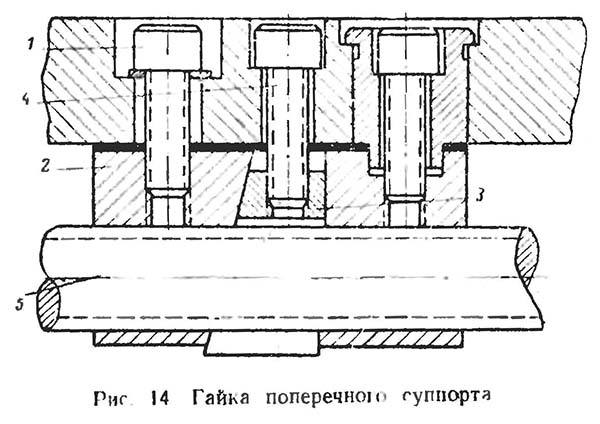

Гайка регулювання поперечного супорта токарно-гвинторізного верстата 1к62

Мертвий хід ггвинта 5 поперечного переміщення супорта, що виникає при зносі гайки, може бути обраний за допомогою підтягування клина, вставленого між розрізаними (половинками гайки). 4 вибрати осьовий зазор у гвинтовій парі Гвинт повинен вільно повертатися від руки, і мертвий хід не повинен перевищувати двох поділів по лімбу.

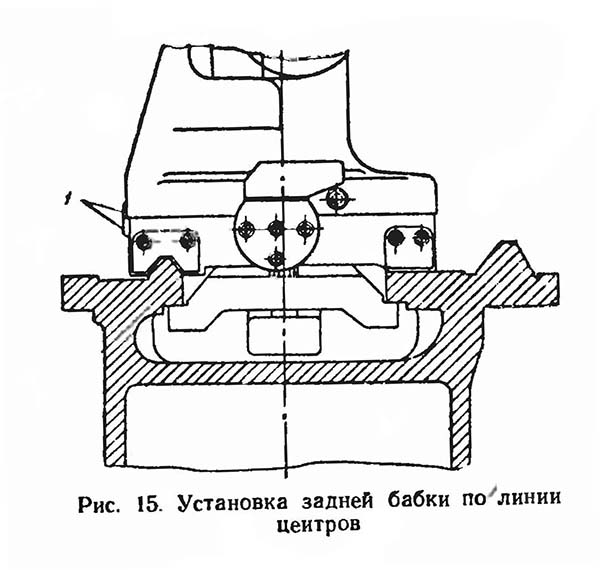

Установка задньої бабки по лінії центрів токарно-гвинторізного верстата 1к62

Для збігу осей центрів (передньої та задньої бабок поєднують площини платиків (рис. 15) за допомогою гвинтів 1 та 2 (див. рис. 9).

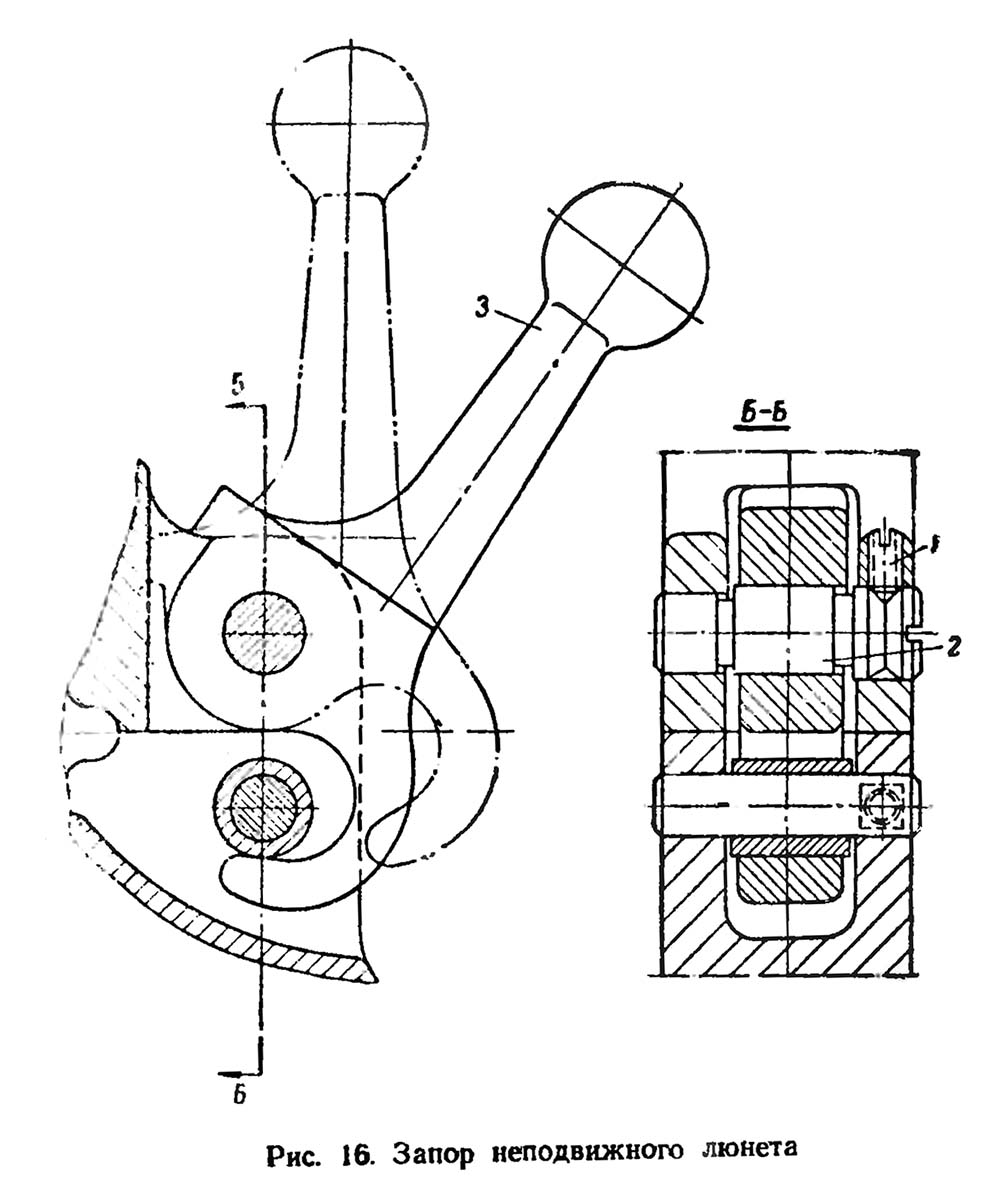

Запор нерухомого люнета токарно-гвинторізного верстата 1к62

Если запор крепления верхней откидной частини нерухомого люнета ослаб і не обеспечивает надежного крепления, его можно отрегулировать.

Отпустив стопорный винт 1 (рис. 16), следует повернуть ексцентриковый палец 2 в положение, обеспечивающее надежное крепление і достаточно свободное откидывание рукоятки 3.

Схема змазки токарно-гвинторізного верстата 1к62

Схема змазки токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

Долговечность механізмов верстата во многом зависит от своевременной і доброкачественной змазки взаимодействующих деталей. Предварительно перед смазкой і пуском верстат тщательно протирается.

При работе верстата все детали механізма і підшибників передньої бабки (рис. 4) смазываются от автоматически действующего плунжерного насоса 2.

Плунжерный насос, приводимый в действие ексцентриком, сидящим на фрикционном валу, подает масло из резервуара, расположенного на дне корпуса передньої бабки, через пластинчатый фильтр к переднему шпиндельному подшипнику і на лоток, откуда оно растекается к необходимым механізмам вузла.

После увімкнення верстата в смотровом глазке, расположенном на верхней крышке передньої бабки, должна появиться тонкая струйка масла, указывающая на нормальную работу, насоса. Если струйка не появляется, необходимо снять верхнюю крышку передньої бабки і при помощи упорного гвинта, ввернутого в приводной рычаг, отрегулировать нормальную работу насоса.

Ежедневно перед началом роботи следует проверять уровень масла в резервуаре. Если при остановленном станке масло стоит ниже риски маслоуказателя, расположенного в левой частини передньої бабки, необходимо долить масло в резервуар. При включенном станке уровень, масла в резервуаре понижается, так как часть масла циркулирует в системе. Это не вызывает необходимости дополнительной заливки масла.

При замене масла вывертывается пробка "Слив масла", находящаяся в маслоуказателе.

Рекомендуется производить замену масла непосредственно після виключення верстата, когда все частиницы износа і пыль находятся во взвешенном состоянии і удаляются вместе з отработанным маслом.

Перед следующим заполнением корпуса маслом следует произвести тщательную промывку і чистку передньої бабки, чтобы полностью удалить отстоявшуюся грязь. Недопустимо для чистки применять протирочные материалы з отделяющимися волокнами.

Свежее масло следует заливать только після тщательной просушки вузла.

Смазка коробки подач осуществляется от плунжерного насоса 3, расположенного в верхней частини корпуса. За исправностью роботи насоса можно следить через смотровой глазок, расположенный на передньої крышке коробки подач. Для контроля уровня масла имеется маслоуказатель, расположенный под смотровым глазком.

Заливка масла производятся в верхнюю часть резервуара коробки подач. Пробка для слива масла находится в нижней стенке корпуса.

Плунжерный насос 4 в фартуке смонтирован в нижней крышке і приводится в действие от ексцентрика вала червячной шестерни. Он обеспечивает смазкой все приводные частини, підшибниківые опори і направляющие суппорта і каретки.

Увімкнення подачі масла на направляющие суппорта і каретки производится краном 10.

Рекомендуется в начале смены поставить кран в положение "0" (открыто) і два-три раза прогнать каретку по станине і нижнюю часть суппорта по каретке на быстром ходу. После етого кран следует вернуть в положение- "3" (закрыто).

Если во время роботи верстата кран остается в положении "0" (открыто), то все масло из резервуара фартука в течение смены будет выкачено.

Заливка масла производится через отверстие в левой стенке фартука, закрываемое пробкой.

В нижней крышке фартука расположены две пробки для слива масла. Винт поперечної і поздовжньої подач суппорта і их опор, а также ось резцовой головки смазываются пресс-масленками 7, 11, 12, 13.

Смазка опор ексцентрикового вала пиноли і гвинта задньої бабки осуществляется через пресс-масленки 5, 8, 9, 14; підшипники ходового гвинта і ходового вала смазываются через отверстие, закрываемое пробкой 6.

В период експлуатации верстата необходимо следить за работой масляных насосов і наличием масла в резервуарах. Характеристики масел і периодичность смазывания указаны в карте змазки.

| Наименование параметра | ДИП-200 (1д62м) |

1А62 | 1К62 | 16К20 |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 410 | 400 | 400 | 400 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 210 | 210 | 220 | 220 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 710, 1000, 1400 | 710, 1000, 1400, 2000 |

| Наибольшая длина обточки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Высота оси центров над плоскими направляющими станины, мм | 202 | 215 | 215 | |

| Наибольшее расстояние от оси центров до до кромки резцедержателя, мм | 228 | 228 | 240 | |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 23 | 25 | 25 | 25 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 | 25 х 25 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 500 | 200 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 1500 | 460, 650, 900, 1300 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 36 | 38/ 47 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 37 | 34 | 36/ 45 | 50 |

| Число ступеней частот прямого обертання шпинделя | 18 | 21 | 24 | 24 |

| Частота обертання шпинделя в прямом направлении, об/мин | 11,5..600 | 11,5..1200 | 12,5..2000 | 12,5..1600 |

| Число ступеней частот обратного обертання шпинделя | 9 | 12 | 12 | 12 |

| Частота обертання шпинделя в обратном направлении, об/мин | 18..760 | 18..1520 | 19..2420 | 19..1900 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5/ 6 | Морзе 6 |

| Кінець шпинделя фланцевого | М90х6 | М90х6 | М90х6/ 6 | 6К по ГОСТ 12593-72 |

| Торможение шпинделя | есть | есть | есть | |

| Материал шпинделя | Ст.45 | Ст.45 | ||

| Суппорт. Подачи | ||||

| Наибольшее перемещение поздовжньої каретки суппорта от руки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | |

| Наибольшее перемещение поздовжньої каретки суппорта по валику і по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Наибольшее перемещение поперечної каретки суппорта от руки, мм | 280 | 280 | 250 | 300 |

| Наибольшее перемещение поперечної каретки суппорта по валику і по винту, мм | 280 | 280 | 250 | |

| Продольное перемещение на одно деление лимба, мм | нет | 1 | 1 | 1 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение на один оборот лимба (шаг гвинта поперечного суппорта), мм | 5 | 5 | ||

| Число ступеней продольных подач | 35 | 35 | 49 | |

| Пределы рабочих подач продольных, мм/об | 0,082..1,59 | 0,082..1,59 | 0,07..4,16 | 0,05..2,8 |

| Число ступеней поперечных подач | 35 | 35 | 49 | |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,027..0,522 | 0,035..2,08 | 0,025..1,4 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | 3,4 | 3,8 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | 1,7 | 1,9 |

| Максимально допустимая скорость при работе по упорам, м/мин | 0,25 | |||

| Количество нарезаемых різьб метрических | 25 | 19 | 44 | |

| Пределы шагов метрических резьб, мм | 1..12 | 1..12 | 1..192 | 0,5..112 |

| Количество нарезаемых різьб дюймовых | 30 | 20 | 38 | |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24..2 | 24..2 | 24..2 | 56..0,5 |

| Количество нарезаемых різьб модульных | 12 | 10 | 20 | |

| Пределы шагов модульных резьб, модуль | 0,25..3 | 0,5..3 | 0,5..48 | 0,5..112 |

| Количество нарезаемых різьб питчевых | 24 | 24 | 37 | |

| Пределы шагов нарезаемых різьб питчевых | 96..7 | 95..7 | 96..1 | 56..0,5 |

| Выключающие упоры продольные | есть | есть | есть | есть |

| Выключающие упоры поперечные | нет | нет | нет | |

| Предохранение от перегрузки | есть | есть | есть | есть |

| Блокировка одновременного увімкнення продольного і поперечного руху суппорта | есть | есть | есть | есть |

| Різьбопокажчик | нет | |||

| Наружный диаметр ходового гвинта, мм | 40 | 40 | ||

| Шаг ходового гвинта, мм | 12 | 12 | ||

| Диаметр ходового вала, мм | 30 | 30 | ||

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 100 | 113 | 140 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение резцовых салазок на один оборот лимба (шаг гвинта резцовых салазок), мм | 5 | 5 | ||

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 | 4 | 4 |

| Задня бабка | ||||

| Диаметр пиноли задньої бабки, мм | 65 | 70 | ||

| Конус отверстия в пиноли задньої бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | нет | нет | 0,05 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Електроустаткування | ||||

| Количество електродвигателей на станке | 1 | 2 | 4 | 4 |

| Електродвигун головного привода, кВт | 4,3 | 7 | 10 | 11 |

| Електродвигун быстрых перемещений, кВт | нет | нет | 0,8 | 0,75 |

| Електродвигун гідростанції, кВт | нет | нет | 1,1 | 1,1 |

| Електродвигун насоса охлаждения, кВт | нет | 0,125 | 0,125 | 0,12 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 | |

| Габарити і масса верстата | ||||

| Габарити верстата (длина ширина высота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 | 2795 х 1190 х 1500 |

| Масса верстата (РМЦ = 1000), кг | 1750 | 2105 | 2140 | 3005 |

Пов'язані посилання

1К62 Паспорт токарно-гвинторізного верстата, (djvu) 1,8 Мб, Скачать

1К62 Паспорт токарно-гвинторізного верстата, (djvu) 1,8 Мб, Скачать

1К62 Посібник з ремонту токарно-гвинторізних верстатів. Частина 1. Загальний опис верстатів та креслення вузлів

1К62 Посібник з ремонту токарно-гвинторізних верстатів. Частина 1. Загальний опис верстатів та креслення вузлів

1К62 Руководство по ремонту токарно-винторезных верстатів 1К62, 1К625. Часть 2. Сменяемые детали

1К62 Руководство по ремонту токарно-винторезных верстатів 1К62, 1К625. Часть 2. Сменяемые детали

1К62 Посібник з ремонту токарно-гвинторізних верстатів 1К62, 1К625. Частина 3. Маршрутна технологія збирання-розбирання

1К62 Посібник з ремонту токарно-гвинторізних верстатів 1К62, 1К625. Частина 3. Маршрутна технологія збирання-розбирання

Той, хто шукає мільйони, дуже рідко їх знаходить, але той, хто їх не шукає, — не знаходить ніколи!

Оноре де Бальзак