Виробник токарного верстата 1і611пмф3 - Іжевський верстатобудівний завод Іжмаш , заснований у 1807 році.

Історія верстатобудування на Іжевському машинобудівному заводі "Іжмаш" починається 28 липня 1930 р. після виходу наказу №181 про створення верстатобудівного відділу.

Найбільш масовими моделями універсальних токарних верстатів, випущеними в різний час, стали "Удмурт", "Удмурт-2" (161-АМ), ІЖ-250, 1І611П, 1ІС611В, 95ТС, 250ІТВМ, 250ІТВМ4 та токар.

1І611ПМФ3 - перший токарний верстат з ЧПУ, розроблений та запущений у серійне виробництво на заводі "Іжмаш" у 1977 році.

Токарний верстат з числовим програмним керуванням 1і611пмф3 призначений для токарної обробки деталей типу тіл обертання з прямолінійним, ступінчастиним та криволінійним профілем, у тому числі, для нарізування різьблень у напівавтоматичному режимі в патроні та центрах; використовується в дрібносерійному та серійному виробництві.

Керуючі програми з переміщення інструменту, керування головним приводом та допоміжними командами вводяться в пам'ять системи керування з клавіатури пульта оператора, а також з персонального комп'ютера через послідовний інтерфейс і можуть коригуватися з пульта оператора УЧПУ. Підтримується постійна швидкість. Для роботи в режимі налагодження можливе застосування електронних штурвалів.

Привід затискання деталі від пневмоциліндра, що обертається, в клиновому патроні, можливе виконання з порожнистим клиновим патроном для обробки відрізка прутка в автоматичному циклі із застосуванням пристрою захоплення прутка, встановленого на супорті.

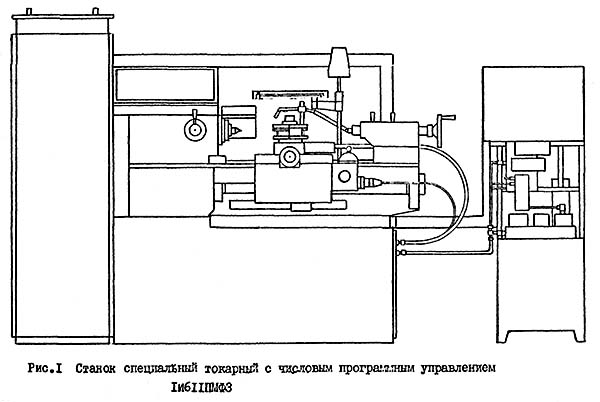

Загальний вигляд токарного верстата 1і611пмф3

Фото токарного верстата 1и611пмф3

Фото токарного верстата 1и611пмф3

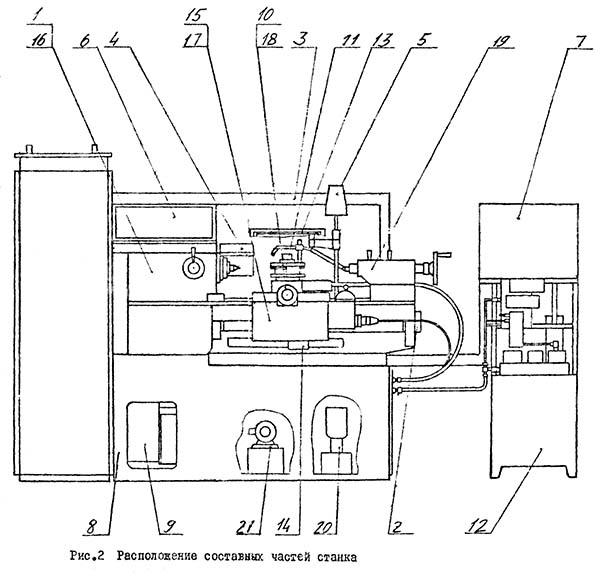

Розташування складових частинин токарного верстата 1і611пмф3

Розташування складових частинин токарного верстата 1і611пмф3. Завантажити у збільшеному масштабі

* Пристрій для налаштування інструменту - 1І611ПФ3.65.000

* Приладдя - 1І611ПФ3.88.000

* Патрон повідковий - 1І611.80.000

* Патрон 3-х кулачковий - 1І611.81.000

* Планшайба з пазами - 1І611.82.000

Розташування органів керування токарним верстатом 1і611пмф3

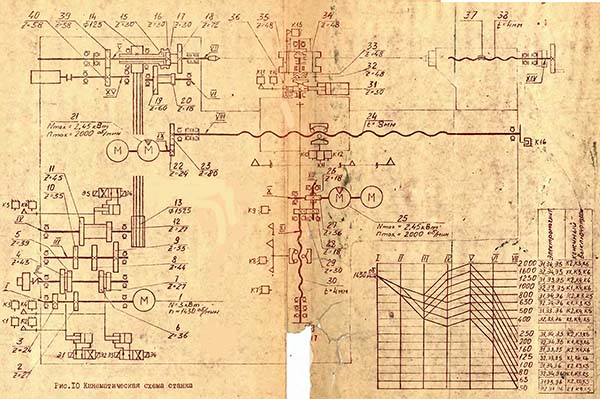

Кінематична схема токарного верстата з ЧПУ 1и611пмф3

Схема кінематична токарного верстата 1и611пмф3. Скачать в увеличенном масштабе

Главное движение - вращение шпинделя осуществляется от асинхронного електродвигуна з помощью 8 скоростного механизированного редуктора, клиноременной передачи і перебора 1:8. Переключення шестерен в редукторе производится гідроцилиндрами по программе.

Переключення перебора осуществляется вручную. Таким образом общий диапазон -чисел оборотів шпинделя слагается из 2-х поддиапазонов по 8 швидкостей, переключаемых по программе в пределах 50-250 об/мин і 400-2000 об/мин. Переход из одного поддиапазона в другой осуществляется переключением перебора вручную.

Продольное і поперечное переміщення суппорта осуществляются от индивидуальных електрогідравлических приводов через беззазорные зубчасті передачи і винтовые пары качения. Дискретность продольного переміщення 0,01 мм, поперечного - 0,005 мм.

Станина верстата литая из легированного чугуна коробчатой формы з поперечными П-образными ребрами, имеет 2 призматические і две плоские направляющие. Направляющие подвергнуты закалке ТВЧ з післядующей шлифовкой. На передньої стенке станины крепится планка з упорами для ограничения крайних положений і обеспечения выхода суппорта в нулевую точку в продольном направлении (с помощью конечных выключателей)

Станина верстата устанавливается на одной общей пустотелой тумбе. Внутри тумбы смонтированы редуктор з головним двигателем, узел змазки і установка для охлаждения.

Редуктор (рис.II, 12) представляет собой четырехосную коробку швидкостей з приводом от фланцевого електродвигуна через муфту. Редуктор имеет плоские направляющие для переміщення по направляющим тумбы для натяжении ременной передачи. Крепление редуктора на станине осуществляется болтами з помощью плит.

На левом торце редуктора установлено бесконтактное пристрій для торможения 1 типа УБТ-1, которое соединено з валом 3 з помощью муфты 2 Переключення швидкостей осуществляется 3 гідроцилиндрами, управляемыми установленными на панелі - крышке 5 редуктора золотниками 4.

Контроль переключения шестерен осуществляется конечными выключателями, установленными на левом торце редуктора.

Привід продольных подач (рис.13) обеспечивает передачу руху от шагового двигуна з гідроусилителем посредством беззазорной цилиндрической передачи на ходовой винт 22 пары винт - гайка качения. Зазор в цилиндрической передаче выбирается за счет изменения расстояния между осями зубчатых, колес 1 і 2 путем смещения плиты 3 з шаговым двигателем і гідроусилителем болтом 6 при ослабленных болтах 5. Левая опора ходового гвинта вмонтирована в корпус 9 приводу і состоит из 2-х упорных підшибників 10, радиального підшипника 8, зубчатого колеса 2 і гайки 4.

Правая опора, гвинта вмонтирована в кронштейн 12 і состоит из радиального підшипника 19. Правый конец ходового гвинта оканчивается квадратом под спеціальний ключ, прикладываемый к верстату для переміщення суппорта вручную. Между опорами гвинта находится гайка качения 21 з защитным кожухом - гармошкой 20.

Нижние направляющие суппорта: передняя - призматическая, задня - плоская. Направляющие для поперечного переміщення верхней каретки з револьверною головкою - типа "ласточкин хвост". На суппорте смонтированы фартук, привід поперечных подач і револьверна головка. В супорт вмонтирована передача винт-гайка качения I і пристрій для выверки нулевой точки.

Передний конец гвинта оканчивается квадратом под спеціальний ключ, прикладываемый к верстату для переміщення суппорта вручную.

Револьверна головка (рис.15,16), смонтированная на поперечної каретке 18, обеспечивает автоматическую післядовательную смену инструмента. Поворот і зажим головки осуществляется гндроцилиндром, прифланцованным к каретке, через систему зубчатая рейка 16 колесо 17 і две пары торцовых кулачков I і 2, 9 і 10. Кулачки I і 2, контактируя торцовыми зубьями з двумя участками кривых, обеспечивают зажим к разжим головки, кулачки 9 і 10 обеспечивают її поворот.

При повороте кулачка 1 из положения "Зажато" вправо он освобождается і под действием пружины 8 вместе з осью 11 і головкой 13 поднимается вверх, выводя из зацепления торцовые зубья 3 і 4, фиксирующие головку. К моменту выхода торцовых зубьев из зацепления, зуб кулачка 9, вращающегося вместе з осью 11, встречается з зубом кулачка 10 і начинает поворачивать его вместе з головкой на 90°. При обратном ходе поршня зубья кулачков 9 і 10 проскакивают друг относительно друга за счет скоса 45 на них і сжатия пружины 7, головка же от поворота в обратную сторону удерживается четырьмя фиксаторами 6, осуществляющими предварительную фиксацию головки.

Масло в полости гідроцилиндра подается через отверстие в поперечної каретке 18. Крепление державок на головке осуществляется поворотом ексцентрика 14. Винтом 15 производится налаштування державок з инструментом по высоте.

Ограждение патрона обеспечивает защиту робочого от стружки і охлаждающей жидкости, разбрасываемой фланцем шпинделя і патронами или планшайбой.

Ограждение суппорта обеспечивает защиту робочого і простору около верстата от стружки і охлаждающей жидкости И позволяет наблюдать за процессом різання благодаря наличию прозрачного екрана.

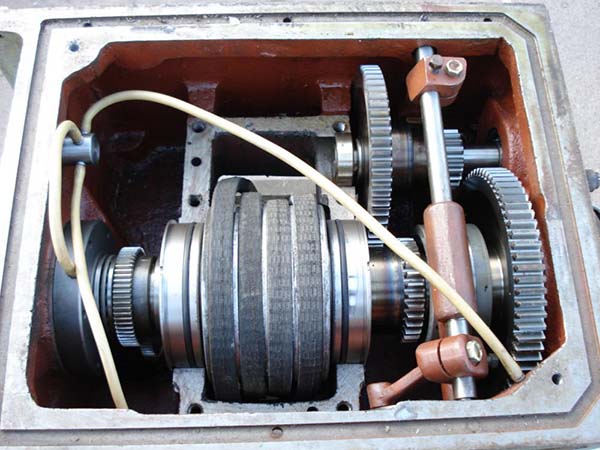

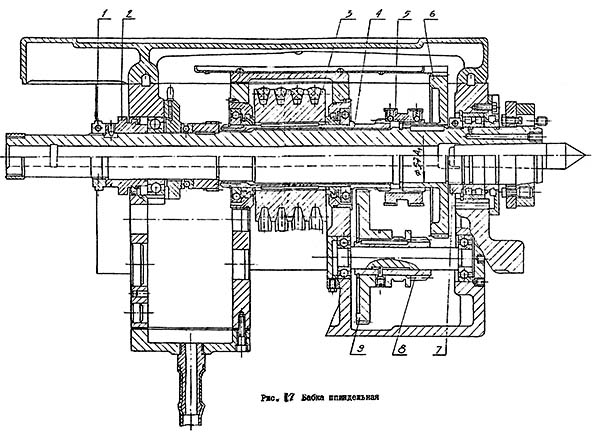

Фото шпиндельной бабки токарного верстата 1и611пмф3

Шпиндельная бабка токарного верстата 1и611пмф3

Шпиндельная бабка токарного верстата 1и611пмф3. Дивитись у збільшеному масштабі

Шпиндельная бабка (рис.17) содержит шпиндельный узел, перебор 1:8 і шкивный узел. Шкивной узел расположен в среднем проеме бабки Рух на шкив 3 от редуктора передається четырьмя клиновыми ремнями Б-1700. На передньої стенке бабки находится рукоятка переключения шестерен перебора і зубчатой муфты 5. На левом торце бабки смонтирован датчик для нарізання резьб.

Фартук. На задньої стенке корпуса крепится кронштейн гайки винтовой пары качения. С левого торца предусмотрен ручной плунжерный насос для змазки винтовой пары, продольных і поперечных направляючих суппорта. Снизу к фартуку крепится коробка з конечными выключателями для ограничения крайних положений суппорта в продольном направлении і предварительной установки в "нулевую точку".

Привід поперечных подач (рис.18) осуществляет рух поперечної каретки суппорта от електрогідравлічного двигуна 15 через беззазорные винтовую 12 і 11 і цилиндрическую передачи 7, 5-6 з помощью винтовой пары качения.

Выборка зазору в винтовой передаче осуществляется за счет изменения расстояния между осями путем смещения фланца 13 з шаговым двигателем і гідроусилителем вверх при ослабленных болтах 14.

Выборка зазору в цилиндрической передаче производится за счет разворота одной половины зубчатого колеса 5 относительно, другой 6 при снятой крышке 4 і ослабленных болтах 3.

Бабка задня (рис.19) закрепляется на станине рукояткой 2через ексцентрик і тягу 6. Для усиления зажиму при выполнении тяжелых работ предусмотрен дополнительный болт 4. Корпус задньої 3 бабки имеет возможность смещаться з ЛИНИИ центров В пределах ± 10 мм гвинтами 5.

При выверке осей передньої і задньої бабок в горизонтальной плоскости необходимо совместить платики на корпусе і поддоне задньої бабки. Положение пиноли 8 фиксируется рукояткой 1, находящейся в передньої частини бабки.

Подача охлаждающей жидкости из емульсионного бака, расположенного в нише правой частини тумбы, в зону різання осуществляется електронасосом в количестве 22 литров в минуту. Регулювання количества подводимой в зону різання жидкости производится краном, находящимся на направляющей трубке.

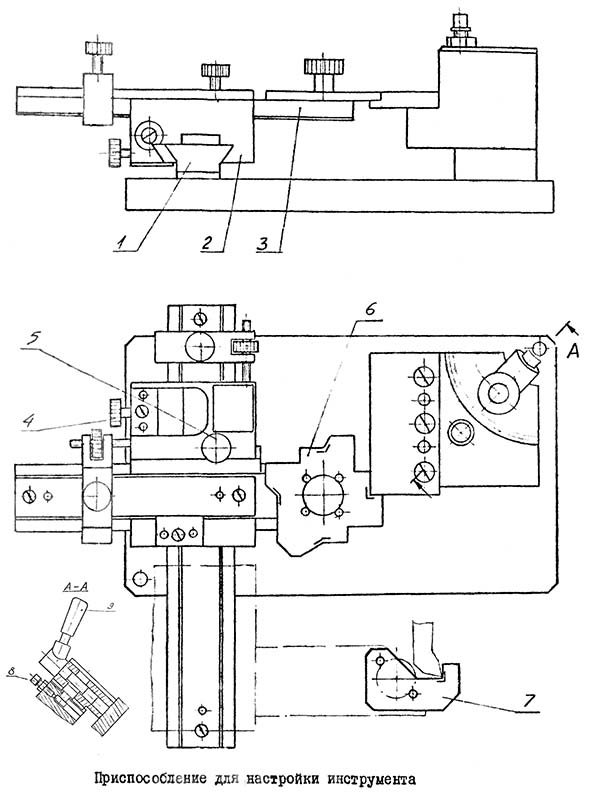

Приспособление для налаштування инструмента

Приспособление для налаштування инструмента (рис.20). Приспособление предназначено для налаштування резцов і кінцівого инструмента вне верстата по заданным координатам з точностью ± 0,1 мм. Налаштування инструмента производится по шаблонам 6 или 7, перемещаемым в продольном направлении по нерухомою линейке 1 і в поперечном направлении по каретке 2 вместе з подвижной линейкой 3. Величина переміщення в продольном направлении 150 мм, в поперечном - 60 мм. После перемещений каретка і подвижная линейка фиксируется в заданном положении гвинтами 4 і 5. Установка державок з инструментом в приспособлении производится аналогично установці на станке, зажим - рукояткой 9.

Поворотный шаблон 6 выполнен таким образом, что он позволяет осуществлять налаштування токарных резцов з головним углом в плане 30°, 45°, 75° і 90°. Налаштування расточных резцов і кінцівого инструмента диаметром до 23 мм производится по шаблону 7.

Верстат снабжен комплектом приладдя, необходимых для роботи і обслуживания верстата. Список приладдя указан в разделе 18.5 комплект поставки.

Верстат оснащается трехкулачковым самоцентрирующим патроном диаметром 160 мм, поводковым патроном і планшайбой з пазами. Крепление патронов і планшайби осуществляется четырьмя гайками.

Быстросъемность патронов осуществляется за счет байонетной шайбы шпинделя.

Привід датчика для нарізання різьби (рис.21) смонтирован в шпиндельной бабке, обеспечивает вращение датчика от шпинделя через беззазорную цилиндрическую передачу 1,2 і муфту 3.

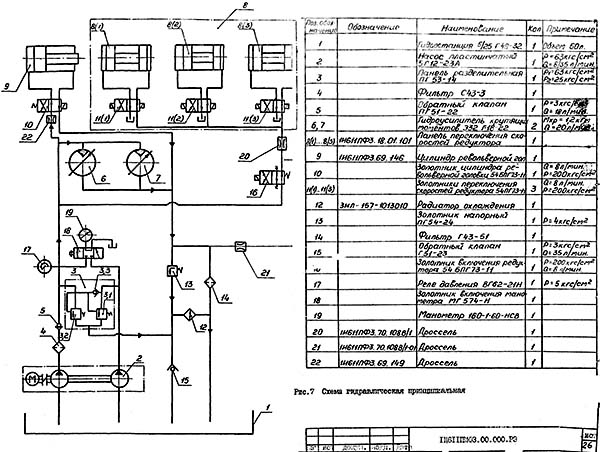

Гідравлічна схема токарного верстата з ЧПУ 1и611пмф3

Схема Гідравлічна токарного верстата 1и611пмф3. Дивитись у збільшеному масштабі

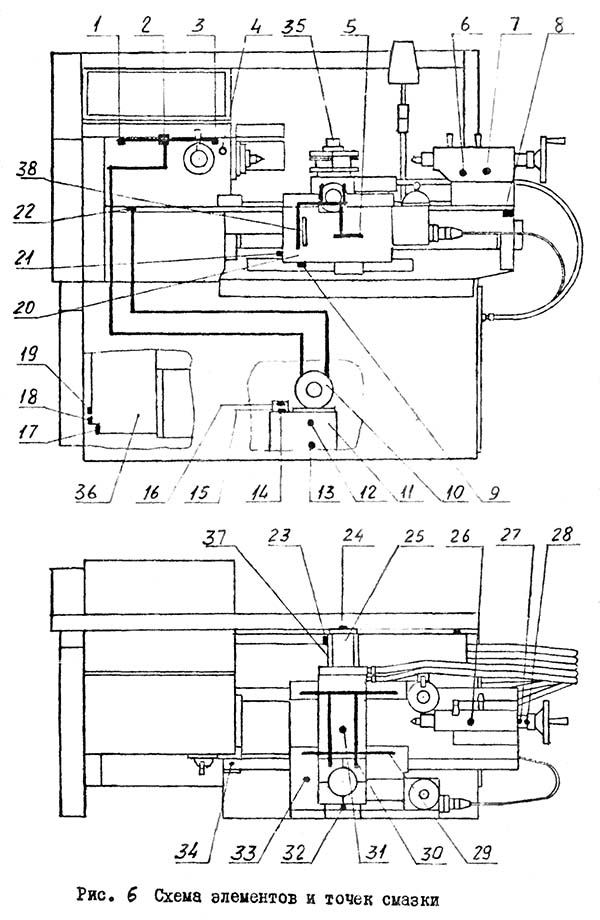

Схема змазки токарного верстата 1и611пмф3

Схема змазки токарного верстата 1и611пмф3. Скачать в увеличенном масштабе

Схема змазки принципова показана на рис.6. В табл.3 і 4 указан перечень елементів системы і точок змазки.

Смазка верстата обеспечивается следующими системами:

| Наименование параметра | ит42 | 1и611пмф3 |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності по ГОСТ 8-82 | П | П |

| Наибольший диаметр обрабатываемого вироби над станиной, мм | 320 | 320 |

| Наибольший диаметр обрабатываемого вироби над суппортом, мм | 125 | 125 |

| Наибольшая длина обрабатываемого вироби в центрах, мм | 400 | 500 |

| Наибольшая длина обрабатываемого вироби в патроне, мм | 125 | |

| Наибольшее сечение резца, устанавливаемого в пазах инструментальной головки, мм | 20 х 20 | 20 х 20 |

| Количество сменяемого по программе инструмента | 8 | 4 |

| Шпиндель | ||

| Диапазон швидкостей шпинделя, переключаемых по программе, об/мин | 0..3000 | 50..2000 |

| Количество швидкостей шпинделя, устанавливаемый вручную, об/мин | 16 | |

| Количество рабочих швидкостей шпинделя, переключаемых по программе | 8 | |

| Диаметр отверстия в шпинделе, мм | 32 | 25 |

| Размер внутреннего конуса шпинделя передньої бабки по ГОСТ 25557-82 | Морзе 5 | - |

| Центр в шпинделе передньої бабки по ГОСТ 13214-79 (7032-0029) | - | Морзе 4 |

| Кінець шпинделя по ГОСТ 12593-72 | 4К | 4К |

| Наибольший крутящий момент на шпинделе, Нм | 89,96 | |

| Предельный диаметр сверления по стали/ чугуну, мм | ||

| Торможение шпинделя | имеется | |

| Реверсирование шпинделя по программе | имеется | |

| Диаметр стандартного патрона, мм | 160 | 160 (СТ 160В-Ф4) |

| Суппорт. Подачи | ||

| Наибольшее перемещение поздовжньої каретки суппорта, мм | 470 | |

| Наибольшее перемещение поперечної каретки суппорта, мм | 173 | |

| Диапазон швидкостей продольных подач при работе по одной координате, мм/мин | 3..2000 | 3..3600 |

| Диапазон швидкостей поперечных подач при работе по одной координате, мм/мин | 1,5..1000 | 1,5..1800 |

| Диапазон швидкостей продольных подач при работе по двум координатам, мм/мин | 3..1800 | |

| Диапазон швидкостей поперечных подач при работе по двум координатам, мм/мин | 1,5..900 | |

| Скорость быстрых (установочных) продольных перемещений суппорта, м/мин | 8 | |

| Скорость быстрых (установочных) поперечных перемещений суппорта, м/мин | 4 | |

| Предельные значения шагов нарезаемых цилиндрических резьб, мм | 0,2..40 | 0,2..60 |

| Точность позиционирования по диаметру (оси X), мм | 0,05 | |

| Точность позиционирования по длине (оси Z), мм | 0,1 | |

| Количество позиций на поворотной резцедержке (число инструментов в револьверній головці) | 8 | 4 |

| Задня бабка | ||

| Наибольшее перемещение пиноли задньої бабки, мм | 90 | 85 |

| Размер внутреннего конуса в пиноли задньої бабки по ГОСТ 25557-82 | Морзе 3 | - |

| Центр в шпинделе передньої бабки по ГОСТ 13214-79 (7032-0029) | - | Морзе 3 |

| Цена деления лимба, мм | 0,05 | |

| Параметри системы ЧПУ | ||

| Обозначение системы ЧПУ | Маяк 223МП | Маяк 221 |

| Число координат | 2 | |

| Количество одновременно управляемых координат | 2 | |

| Дискретность задания переміщення в продольном направлении (дискретность задания по оси Z), мм | 0,002 | |

| Дискретность задания переміщення в поперечном направлении (на радиус) (дискретность задания по оси X), мм | 0,001 | |

| Тип датчика обратной связи в приводе подач | ВЕ-178А | |

| Тип резьбонарезного датчика | ВЕ-178А | |

| Електроустаткування. Привод | ||

| Количество електродвигателей на станке | 9 | 6 |

| Електродвигун приводу головного руху, кВт | 7,5 (М6) | 3,0 (М1) |

| Електродвигун приводу продольных подач, кВт | 0,55 (М8) | 0,48 (М5) |

| Електродвигун приводу поперечных подач, кВт | 0,55 (М7) | 0,48 (М6) |

| Електродвигун револьверної головки, кВт | 0,12 (М5) | - |

| Електродвигун приводу пиноли задньої бабки, кВт | 0,25 (М4) | - |

| Електродвигун гідростанції, кВт | - | 3,0 (М4) |

| Електродвигун станції змазки шпинделя, кВт | 0,09 (М1) | |

| Електродвигун станції змазки вузлів верстата, кВт | 0,55 (М9) | |

| Електродвигун обдува приводу головного руху, кВт | 0,09 (М2) | |

| Електродвигун насоса охолодження, кВт | 0,18 (М3) | 0,12 (М3) |

| Габарити та маса верстата | 2950 х 1800 х 1900 | 2900 х 1700 х 1700 |

| Маса верстата з ЧПУ, кг | 2160 | 1400 |