Виробник токарного верстата 16К40Ф101 - Рязанський верстатобудівний завод РСЗ , заснований у 1949 році.

Свій перший верстат Рязанський верстатобудівний завод випустив 21 лютого 1949 - це був токарно-гвинторізний верстат 164 серії. Протягом короткого часу заводом було запущено в виробництво ще три серії токарних верстатів - 166, 165 у 1953 році, 163 у 1956 році.

У міру вдосконалення конструкції верстатів завод випускав все більш сучасні моделі - 1М63 , 1М63Б , 1М63БФ101 , 1М63Н , 16К30 , 1А64 , 16К40Ф101 , 1М65 , 1Н65 .

На основі універсальних токарних верстатів Рязанським верстатобудівним заводом був освоєний випуск токарних верстатів з ЧПУ - 16К30Ф3 , 16М30Ф3 , 16К40Ф101РФ3, 16Р50Ф3 та ін.

Також заводом освоєно випуск сучасних токарних обробних центрів з числом координат від 4 до 8, токарних верстатів з ЧПУ похилої 1П756ДФ3 і горизонтальної компоновок, трубообробних верстатів 1А983 , 1Н983 - для обробки кінців труб діаметром до 460 мм, колесотокарних, колесотокарних та ін.

Токарно-гвинторізний верстат 16К40Ф101 призначений для виконання різноманітних токарних робіт в умовах одиничного та дрібносерійного виробництва.

На верстаті 16К40Ф101 можна проводити зовнішнє точення, розточування, свердління, а також нарізування різьблення: метричної, дюймової, модульної та питної.

Висока потужність електроприводу та жорсткість станини верстата 16К40Ф101 , широкий діапазон частоти обертання шпинделя та подач дозволяють повністю використовувати можливості прогресивних інструментів при обробці різних матеріалів.

Технічна характеристика та жорсткість верстатів 16К40Ф101 дозволяють повністю використовувати можливості швидкорізального та твердосплавного інструментів при обробці чорних та кольорових металів.

Токарно-гвинторізний верстат 16К40Ф101 випускався з пристроєм цифрової індикації (УЦІ) типу Ф5290 , призначений для вимірювання та візуального відліку в цифровій формі поперечного переміщення супорту.

УЦІ сприяє підвищенню продуктивності, а за певних умов — точності металообробки.

Конструктивно пристрій цифрової індикації виконано у вигляді одного блоку, розташованого на передній бабці.

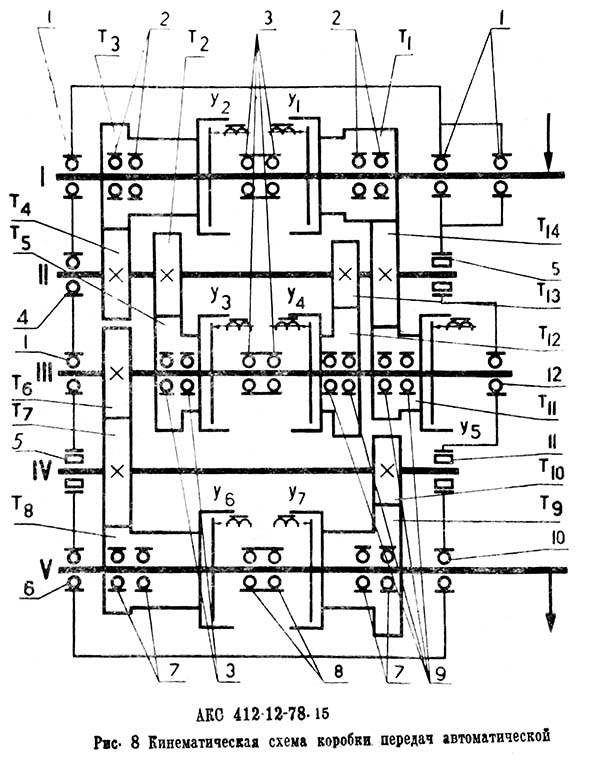

Токарно-гвинторізний верстат 16К40Ф101 випускався, також, з автоматичною коробкою передач АКП 412-12-73Р .

Автоматична коробка передач - це редуктор із зубчастиними колесами, які ререключаються електромагнітними фрикційними муфтами ЕТМ-4 з магнітопровідними дисками та безконтактним струмопроводом.

АКП 412-12-73Р автоматична коробка передач головного руху забезпечує отримання дванадцяти швидкостей прямого обертання або шести швидкостей прямого та шести зворотного обертання.

Перемикання швидкостей АКП 412-12-73Р здійснюється перемикачем на шпиндельній бабці верстата. Перемикання 2-х позиційного редуктора здійснюється ручкою також на шпиндельній бабці.

Клас точності верстата Н згідно з ГОСТ 8-82Е.

Шорсткість обробленої поверхні трохи більше Ra 2,5 мкм за ГОСТ 2789-73.

Розробник – Рязанське спеціальне конструкторське бюро верстатобудування.

Виробник - Рязанський верстатобудівний завод

У 1934 році на Московському верстатобудівному заводі "Червоний пролетар" освоюється випуск важких універсальних токарно-гвинторізних верстатів ДІП-300 , ДІП-400 , ДІП-500 . Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF.

У 1944 році виробництво цих верстатів було передано на Рязанський верстатобудівний завод РСЗ .

У 1949 році запущено у виробництво перший верстат 164-ї серії – модель 164 (діаметр обробки – Ø 800 мм).

У 1953 році запущено у виробництво верстат наступного покоління серії - 1а64 .

З 1972 року початок серійного випуску токарних верстатів: 1л64 , 1м64 .

У 1978 році початок серійного випуску верстата 16К40 .

У 1992 році початок серійного випуску останньої моделі серії - 16р40 .

16К40П, 16К40ПФ101 - верстат універсальний токарно-гвинторізний підвищеної точності

16К40Ф101, 16К40ПФ101 - верстат універсальний токарно-гвинторізний з пристроєм цифрової індикації (УЦІ)

16К40-1, 16К40Ф101-1 - верстат універсальний токарно-гвинторізний з укороченим РМЦ (1500 м)

16К40РФ3 - верстат токарний з ЧПУ

Габаритні розміри робочого простору токарного верстата 16К40Ф101

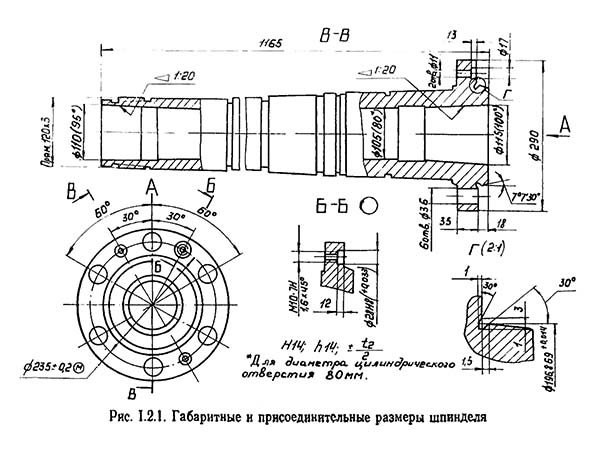

Шпиндель токарно-гвинторізного верстата 16К40Ф101

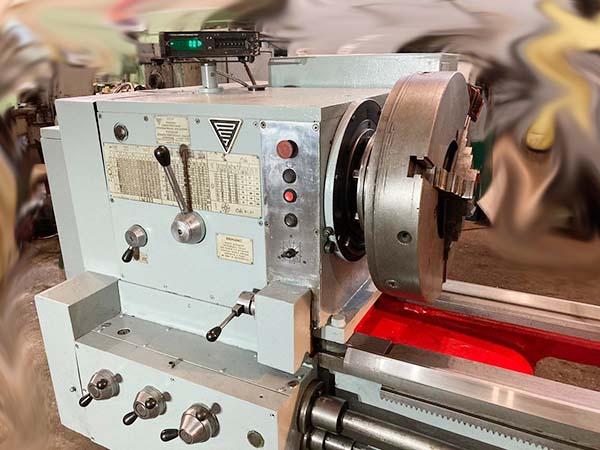

Фото токарно-гвинторізного верстата 16к40

Фото токарно-гвинторізного верстата 16к40ф101" Скачати в збільшеному масштабі

Фото токарно-гвинторізного верстата 16К40Ф101

Фото токарно-гвинторізного верстата 16К40Ф101. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата 16К40Ф101

Фото токарно-гвинторізного верстата 16К40Ф101. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата 16к40

Фото токарно-гвинторізного верстата 16к40ф101" Скачати в збільшеному масштабі

Фото токарно-гвинторізного верстата 16к40

Фото токарно-гвинторізного верстата 16к40ф101" Скачати в збільшеному масштабі

Фото токарно-гвинторізного верстата 16К40Ф101

Фото токарно-гвинторізного верстата 16К40Ф101. Завантажити у збільшеному масштабі

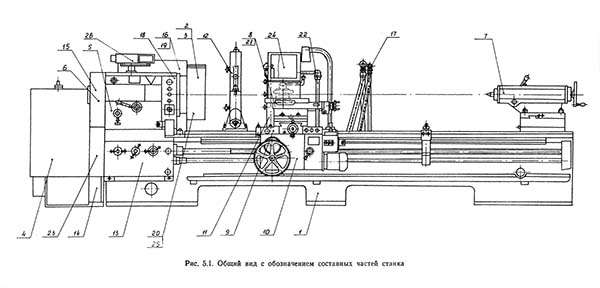

Розташування основних вузлів токарного верстата 16К40Ф101

Розташування основних вузлів токарного верстата 16К40Ф101. Завантажити у збільшеному масштабі

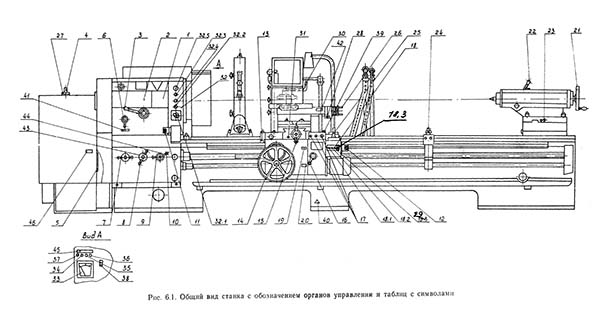

Розташування органів керування токарно-гвинторізним верстатом 16К40Ф101

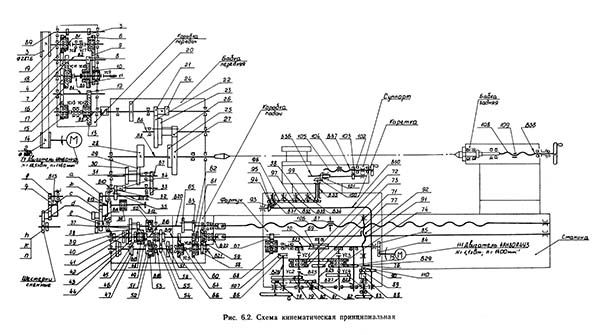

Кінематична схема токарно-гвинторізного верстата 16К40Ф101

Схема кінематична токарно-гвинторізного верстата 16К40Ф101. Скачать в увеличенном масштабе

От електродвигуна головного руху 1 вращение передається через клиноременную передачу 2—3 на приводной вал В1 і далее через механізмы автоматичною коробки передач і бабки передньої на шпиндель В8 Верстата.

Автоматическая коробка передач головного руху обеспечивает получение двенадцати швидкостей прямого обертання или шести швидкостей прямого і шести обратного обертання. Налаштування на передачу только прямого обертання осуществляется посредством сцепления зубчатых колес 4 і 18. Налаштування верстата для роботи з реверсом шпинделя осуществляется посредством сцепления зубчатых колес 18 і 19.

Переключення передач осуществляется посредством електромагнітних фрикционных муфт. Причем муфты УС7 і УС8, являясь пусковыми, обеспечивают переключение швидкостей или вимкнення прямого (муфта УС7) і обратного (муфта УС8) обертання. Электромагнитные фрикционные муфты УС12 і УС13 служат как для переключении швидкостей, так і для торможения шпинделя при і одновременном включении.

Бабка передняя имеет трехскоростной зубчатый перебор, который при налаштуванні верстата на передачу прямого обертання образует три группы частоти обертання шпинделя (через кинематические ланцюги согласно табл. 6.3) з пределами частот обертання 6,3... 80, 25... 315, 100 ... 1250 об/мин.

При налаштуванні приводу верстата для роботи реверсом шпиндель получает двенадцать швидкостей прямого обертання через кинематические ланцюги: 6, 10; 16; 25; 40; 63; 100; 160; 250; 400; 630; 1000 об/мин (табл. 6.3).

Привід подач обеспечивает через звенья кінематичної ланцюги связь шпинделя В8 з ходовым винтом 106, з реечным колесом 86, з винтом поперечної подачі 91, з винтом резцовых салазок 10.

Винторезная кінематична ланцюг обеспечивает получение метрической, дюймовой, модульной і питчевой різьб з нормальным (1:1) і увеличенным (4:1 і 16: 1) шагом.

Для получения двух дистанционных переключаемых подач в приводе на валу В21 установлены две електромагнітні фрикционные муфты УС5 і УС6.

Нарезание метрической різьби осуществляется за счет передачи обертання от приемного вала сменных зубчатых колес на ходовой винт через следующую кинематическую ланцюг: сменные зубчасті колеса а-в-с-е, вал В15, далее через зубчасті передачи 37—44, 45—47 или 41—46 или 39—42, далее муфту 51—53 на вал В18, далее через зубчасті передачи 54—55 или 57—56 на вал В19, далее через 64—65 или 61—63 на ходовой винт 106.

Нарезание дюймовой різьби осуществляется через следующую кинематическую ланцюг: сменные зубчасті колеса а-в-с-е, вал В15, далее через зубчасті передачи 38—48—51, вал В17, зубчасті передачи 47—45, или 46—41, или 43—40, или 42—39, вал В16, зубчатую передачу 49—52 на вал В18. далее через зубчасті передачи 54—55 или 57—56 на вал В19, зубчасті передачи 64—65 или 61—63 на ходовой винт 106.

Нарезание модульной різьби осуществляется через сменные зубчасті колеса f-q-d, c-n і далее по ланцюги метрических різьб на ходовой винт 106.

Нарезание питчевой різьби осуществляется через сменные зубчасті колеса f-q-d, c-n і далее по ланцюги дюймовые різьб на ходовой винт 106.

Через сменные зубчасті колеса а-в-с-е рух передається на вал В15 коробки подач, далее через зубчасті передачи 37—44 на вал В16, далее через зубчасті передачи 39—42, или 40—43, или 41—46, или 45—47 і зубчатую муфту 51-59 на вал В18 либо з вала В15 через передачи 38—48—51, 47—45, или 46—41, или 43—40, или 42—39, или 49—52 на вал В18, далее через передачи 54-55 или 57—56 на вал В19, далее через передачи 64-66 или 62—60 на вал В21, через передачи 58—59 на ходовой вал, далее через передачу 67—68 на вал В23, червячную пару 69—70 на вал В24. Для получения прямой поперечної подачі — через передачу 71—72, муфту УС1 на вал В25, далее через зубчатую передачу 81—89 на вал В26 і реечную передачу 86—107. Для обратной поздовжньої подачі — через зубчатую передачу 77—76—73, муфту УС2, зубчатую передачу 81—79 на вал В26 і реечную передачу 86—107.

От ходового вала через зубчатую передачу 67—68 на вал В23, червячную пару 69—70 на вал В24. Далее для получения прямой поперечної подачі через зубчатую передачу 71—74, муфту УСЗ на вал В27, зубчатую передачу 83—88, кулачковую муфту 110 на винт 91. Для получения обратной поперечної подачі - через зубчатую передачу 77—76—75, муфту УС4 на вал В27, далее зубчатую передачу 83—88, кулачковую муфту __ і винт 91.

От фартука (при отключенной кулачковой муфте 110) через зубчасті колеса 89—90 на вал В30, коническую зубчатую передачу 93—94 на вал В31, через передачу 95—96—97—98—99 на вал В35, далее через передачу 100—101 на вал В36, далее через передачу 102—103 на винт 105.

От електродвигуна, помещенного на торце фартука, через зубчасті колеса 84—85, червячную пару 69—70 і далее по ланцюги продольных подач.

Станина цельная на тумбах имеет две призматические направляющие для каретки і две — для задньої бабки, из которых одна плоская. Внутри станины имеются наклонные люки (окна) для відведення стружки і охлаждающей жидкости. В правой тумбе помещаются бак з емульсией і електронасос.

К головной частини станины прикреплена тумба, з установленными на ней коробкой швидкостей і електродвигуном головного привода. На задньої стенке головной частини станины смонтирован електрошкаф.

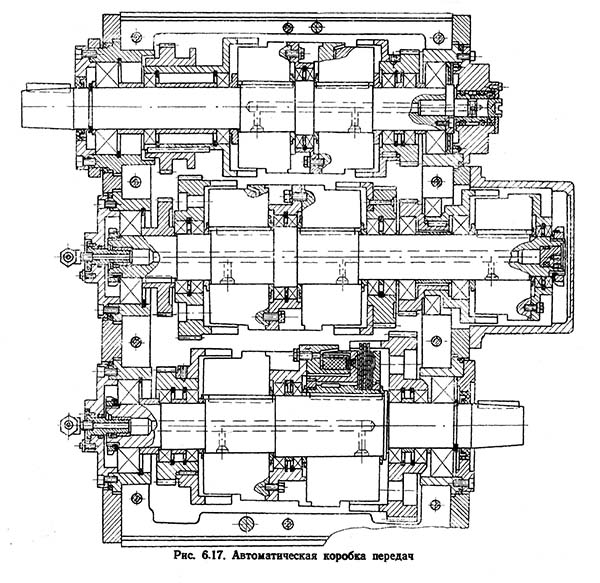

Установка моторная содержит тумбу, прикрепленную к головной частини станины. На верхней базовой плоскости тумбы смонтирована через промежуточные компенсаторные планки автоматическая коробка передач (см.рис. 6.17). В верхней частини тумбы под автоматичною коробкой передач выполнен резервуар для масла.

Во внутренней частини тумбы размещен електродвигатель головного привода, смонтированный на плите, прикрепленной к левому торцу тумбы.

Связь входного вала коробки передач з електродвигуном осуществляется посредством клиноременной передачи, а связь выходного вала з входным валом бабки передньої — посредством упругой муфты.

Бабка передняя (рис. 6.3) установлена на левой головной частини станины і имеет механізм, обеспечивающий:

Передней опорой шпинделя передньої бабки является двухрядный роликоподшипник, работающий в паре з упорно-радиальным шарикоподшипником, задньої опорой является двухрядный роликоподшипник.

Изменение частоти обертання шпинделя достигается переміщенням блоков шестерен при помощи рукоятки, выведенной на переднюю стенку.

Бабка задня (рис. 6.4) перемещается по направляющим станины на четырех радиальных шарикопідшипниках 3, установленных в мостике. На направляючих станины бабка закрепляется при помощи двух планок 1 четырьмя болтами 2.

Поперечное смещение корпуса бабки относительно мостика производится з помощью двух винтов 4 і гайки 5, установленной в мостике 6.

В пиноль задньої бабки встроен шпиндель з пристрійм для его стопорения при сверлении.

Суппорт (рис. 6.5) содержит поворотную часть, резцовые салазки і резцедержатель.

Поворотная часть суппорта устанавливается на поперечної ползушке каретки і крепится четырьмя гвинтами, установленными в Т-образном круговом пазу.

Перемещение резцовых салазок осуществляется вручную і механически. Отсчет переміщення осуществляется по лимбу.

При зажиме резцов в резцедержателе необходимо соблюдать следующую післядовательность зажиму винтов: 2—1—3; 2—3—1; 3—2—1.

Каретка (рис. 6.6) снабжена двумя призматическими направляющими для продольного переміщення по станине і направляющим, выполненными в форме ласточкина хвоста для переміщення поперечної ползушки.

Рукоятка ручного переміщення поперечної ползушки снабжена пристрійм автоматичного отключения її при механической подаче.

Отсчет поперечного переміщення ползушки осуществляется посредством лимба.

Каретка верстатів моделей 16К40Ф101 і 16К40ПФ101 дополнительно снабжена преобразователем линейных перемещений (рис. 6.7).

Механізм фартука (рис. 6.8, 6.9) обеспечивает керування рабочей подачей, быстрым переміщенням суппорта в продольном і поперечном направлениях і содержит четыре електромагнітні фрикционные муфты.

Керування електромагнитными фрикционными муфтами фартука осуществляется з помощью рукоятки, направление увімкнення которой совпадает з направлением включаемой подачі.

Дополнительным нажатием кнопки, встроенной в рукоятке, включается быстрое перемещение суппорта. Відключення маховика ручного переміщення производится перед включением быстрых перемещений і осуществляется посредством осьового переміщення маховика.

Для отсчета продольного переміщення суппорта фартук снабжен лимбом.

Коробка подач (рис. 6.10, 6.11) обеспечивает налаштування на наступні виды работ: нарезание різьби метрической, дюймовой, модульной, питчевой; нарезание точных резьб, минуя механізм коробки подач і точение.

Механізм приводу ходового вала коробки подач снабжен двумя електромагнитными муфтами, керування которыми осуществляется з пульта на фартуке. Изменение величины подачі при переключении електромагнітних муфт равно двум.

Выбор вида работ, величин подач і різьб осуществляется по табл. 2.2, 2.3.

Шестерни сменные (рис. 6.12) служат для передачи обертання от выходного вала 1 передньої бабки на выходной вал 2 коробки подач з помощью установки комбинаций сменных шестерен в соответствии со схемами табл. 2.3, 2.4.

Верстат можно налаживать на нарезание различных резьб.

На рис. 6.12 исполн. а показана налаштування сменных шестерен на нарезание метрической і дюймовой резьб, а исполн. б — модульной і питчевой резьб.

Налаштування для метрической і дюймовой різьб используется также для получения основного ряда подач.

Сменные шестерни на валах 1 і 2 і промежуточных осях 3 і 4 закрепляются гайкой 5 через шайбы 6.

На торцах сменных шестерен нанесены число зубьев z і модуль т.

При закреплении приклона 7 і оси 4 необходимо установить сменные шестерни з минимальным зазором.

Необходимо регулярно смазывать сменные шестерни і втулки 8, післядние смазываются через колпачковую масленку 9.

Для обробки нежестких деталей верстат оснащен подвижным (рис. 6.13) і нерухомим(рис. 6.14) люнетами. Люнеты снабжены сменными роликами і сухарями, установленными в зависимости от диаметра обрабатываемого вироби і условий роботи (рис. 6.14, исполн. а, б, в).

От електронасоса, установленного в правой тумбе станины, охлаждающая жидкость через трубопровод і шланг подается к инструменту, а затем стекает в два корыта, установленные спереди і сзади верстата, откуда возвращается в бак електронасоса.

Очистку корыт і бака производить не реже одного раза в месяц.

Количество охлаждающей жидкости, заливаемое в емкость, — 35 л.

Держатель (рис. 6.15) применяется при обработке отверстий з ручной і механической подачей каретки.

Держатель 1 устанавливают в позицию резцедержателя 6, обозначенную индексом «С», і зажимают винтом 5. Поверхность В должна находиться заподлицо к поверхности Г.

В цилиндрическое отверстие держателя вставляется втулка 2 з коническим отверстием для инструмента 4 і стопорится винтом 3.

Совмещение оси режущего инструмента з осью шпинделя осуществляется з помощью оправок, вставляемых в шпиндель или патрон. Оправки со верстатом не поставляются.

Аппаратура змазки (рис. 6.16) обеспечивает смазку механізма автоматичною коробки передач. Содержит насос 1, фильтр 2, распределительную колодку 3, на которой смонтированы реле контроля расхода масла 4 і обратный клапан 5.

Реле контроля расхода 4 имеет геркон 6, корпус которого закреплен винтом 7. На крышке 8 реле нанесены символы Qmax і Qmin.

Qmax соответствует полностью открытой дроссельной щели. Налаштування расхода масла осуществляется поворотом указателя 9 относительно символа Qmax.

Корпус автоматичною коробки передач (рис. 6.17) выполнен разъемным. В расточках по плоскости разъема смонтированы на валах електромагнітні муфты.

На верхней крышке коробки передач имеется штепсельный разъем для подключения електромагнітних муфт.

Налаштування на прямое вращение или прямое і обратное производится посредством поворота квадрата, выведенного на верхней крышке.

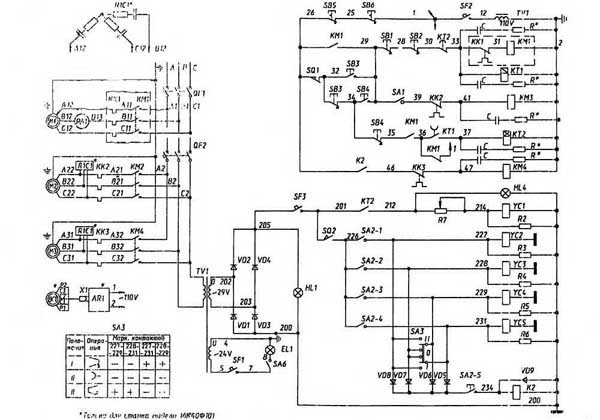

Електрична схема токарно-гвинторізного верстата 16К40Ф101

Схема електрична токарно-гвинторізного верстата 16К40Ф101. Скачать в увеличенном масштабе

Перед включением електроустаткування верстата необходимо выполнить наступні операции:

Аварийное відключення електроприводов верстата осуществляется нажатием на одну из кнопок SB5 или SB6 красного цвета з грибовидным толкателем увеличенного размера і принудительным возвратом, расположенных на пультах керування.

Для снятия напряжения со верстата необходимо отключить вводный выключатель QF1.

Электропривід обертання вироби осуществляется от асинхронного електродвигуна трехфазного тока M1 типа 4АМР160М4УЗ; 18.5 кВт; 1465 об/мин при 50 Гц.

Пуск електродвигуна M1 осуществляется нажатием на кнопку SB3 или SB4 (расположенные па пультах каретки і передньої бабки) при выключенном фрикционе. При етом размыкающий контакт конечного выключателя SQ1 замкнут. Пускатель КМ1 получает питание і подключает електродвигатель головного руху M1 к сети.

Одновременно з пускателем КМ1 получает питание реле часу КТ1, которое замыканием своего замыкающего контакта включает реле часу КТ2. Реле часу KТ2 в свою очередь замыканием своего замыкающего контакта включает тормозную муфту УС1.

Керування вращением шпинделя осуществляется з помощью фрікциону, включаемого рукояткой. При отключенном фрикционе размыкающий контакт SQ1 остается замкнутым, реле часу KT1, КТ2 і тормозная муфта УС1 включены. При етом на шкафу загорается сигнальная лампочка HL4 синего цвета.

При работе двигуна М1 на холостом ходу, т. е. фрикцион отключен, реле часу КТ2 з выдержкой часу 150 ...180 з размыкает свой размыкающий контакт і отключает магнитный пускатель КМ1 і соответственно двигатель М1 от сети.

Одновременно з пускателем КМ1 теряет питание реле часу КТ1, которое з выдержкой часу 25 з размыкает свой замыкающий контакт і отключает реле часу КТ2, которое в свою очередь размыканием замыкающего контакта отключает тормозную муфту УС1.

При включении фрікциону размыкающий контакт SQ1 размыкается, отключает реле часу КТ2 і обеспечивает работу верстата.

Останов електродвигуна М1 осуществляется нажатием на кнопки SB1 или SB2, отключается магнитный пускатель КМ1, разрывая ланцюг живлення електродвигуна М1.

С отключением електродвигуна М1 магнитный пускатель КМ1 своим размыкающим контактом включает реле часу КТ2 і тормозную муфту УС1.

Контроль за нагрузкой електродвигуна M1 осуществляется по амперметру РА1.

Привід подачі связан з головним приводом через кинематическую ланцюг коробки швидкостей з коробкой подач. Перемещение каретки влево или вправо, суппорта вперед или назад осуществляется з помощью електромагнітних муфт УС2 ... УС5; УС2 і УСЗ «влево—вправо», УС4 і УС5 «вперед-назад», расположенных в фартуке верстата.

Керування електромагнитными муфтами УС2 ... УС5 производится з помощью крестового переключателя, установкой его в одно из четырех положений. Для предотобертання пробоя електромагнітних муфт і уменьшения електрической дуги на контактах при отключении катушек предусмотрены разрядные резисторы.

Электропривід быстрых перемещений суппорта і каретки осуществляется от електродвигуна трехфазного тока М3 типа 4АМ80А4; 1,1 кВт; 1420 об/мин при 50 Гц.

Пуск електродвигуна МЗ осуществляется нажатием на кнопку SA2—5 «Прерывистое вращение», встроенную в головку крестового переключателя SA2.

При етом включается магнитный пускатель КМЗ і своими контактами подключает електродвигатель МЗ к питающей сети.

Направление быстрых перемещений каретки или суппорта в соответствующую сторону производится з помощью електромагнітних муфт УС2... УС5, аналогично как в приводе подач.

На фартуке верстата имеется переключатель режимов роботи SA3 на три положения, который включает муфты соответственно на:

Электропривід насоса охлаждения осуществляется от електронасоса М2 трехфазного тока типа X14—22М; 0,12 кВт; 2800 об/мин при 50 Гц.

Пуск і зупинка електронасоса М2 производится переключателем SA1, установленным на фартуке верстата, при включенном електродвигателе М1.

Освещение зоны різання осуществляется аппаратом местного освещения з лампочкой ELI па напряжение 24 В; 60 Вт, которая питается от трансформатора TV1.

В станке моделі 16К40Ф101 применено пристрій цифровой индикации (УЦИ), предназначенное для измерения і визуального отсчета в цифровой форме переміщення суппорта.

УЦИ способствует повышению производительности, а при определенных условиях — точності металлообробки.

Конструктивно пристрій цифровой индикации выполнено в виде одного блока типа Ф5290, который расположен на передньої бабке.

Питание УЦИ осуществляется от трансформатора TV1 напряжение 110 В, 50 Гц, расположенного в електрошкафу.

При отключении вводного автомата УЦИ обесточивается.

Датчик — сельсин БС—155А з УЦИ соединяется гибким, кабелем, а ось датчика з помощью пластинчатой муфты соединяется з поперечным винтом.

Перемещение робочого инструмента на 5 мм соответствует одному обороту ходового гвинта, а следовательно, і ротора сельсина БС—155А. Фазовый сигнал поступает в блок индикации Ф5290.

Цифровой отсчет на индикаторном табло блока соответствует одному обороту ротора сельсина, равен 10 мм (т. е. автоматически отображается удвоенное перемещение — диаметр).

Дискретность отсчета УЦИ составляет 0,01 мм.

Подробное опис роботи УЦИ дано в инструкции завода — изготовителя УЦИ Ф5290.

Перед началом роботи з УЦИ необходимо выдержать его во включенном состоянии в течение 5 мин.

УЦИ допускает непрерывную работу в течение 16 часов з післядующим перерывом на 1 ч.

Блокировка, исключающая одновременное увімкнення маточной гайки і електромагнітних муфт фартука, осуществляется конечным включателем SQ2, который обрывает ланцюг живлення муфт при включении маточной гайки.

Сигнальная лампочка молочного цвета HL1, расположенная на стенке електрошафи сигнализирует о наличии напряжения на станке при включенном вводном выключателе QFI.

Сигнальная лампочка HL4 синего цвета сигнализирует о торможении шпинделя.

Производителем УЦИ Ф5290 является ООО Росток-прилад лтд, г. Киев преемник ПО "ТочЭлектроПрибор".

Современное УЦИ, которое является более совершенным аналогом блока Ф5071.

УЦИ Ф5290, так же как і Ф5071 предназначен для совместной роботи з датчиком перемещений на базе бесконтактного сельсина БС-155А, но имеет встроенный блок живленняи і собран на базе микропроцессора.

УЦИ Ф5290 имеет дополнительные функции, которые могут облегчить работу з прибором і повысить производительность роботи на станке. Например:

Отличием УЦИ Ф5290 от Ф5291 является то, что УЦИ Ф5290 работает з датчиком переміщення типа сельсин, а УЦИ Ф5291 работает з датчиком переміщення типа линейка или угловой датчик переміщення.

Для использрвания в современных УЦИ сельсинного датчика перемещений БС-155А разработан преобразователь А560 (далее – преобразователь).

Преобразователь А560предназначен для преобразования сигналов, поступающих з сельсина БС-155А, в стандартные прямоугольные квадратурные диференціальные сигналы (SIN і COS) в уровнях TTL или HTL (определяется при заказе) для післядующей их обробки в системах числового программного керування (далее – ЧПУ) или пристроях цифровой индикации (далее – УЦИ ).

Пристрій цифровой индикации Ф5290

Пристрій цифровой индикации Ф5290. Дивитись у збільшеному масштабі

Пристрій цифровой индикации Ф5290 (в дальнейшем - УЦИ) предназначено для контроля линейных или угловых перемещений по одной оси координат з помощью первичного измерительного преобразователя перемещений - сельсина БС-155А (в дальнейшем - сельсин), индикации положения подвижных механізмов верстата или другой машины, в котором оно применяется, і используется в качестве специализированного вспомогательного комплектующего вироби в составе информационно-измерительных систем, металлообрабатывающих верстатів і других машин при измерении і контроле механических перемещений

Области применения - системы цифровой индикации.

По основному функциональному назначению УЦИ соответствует типу I по ГОСТ 27537.

УЦИ Ф5290 обеспечивает:

Дискретность цифрового отсчета соответствует значению, определяемому по формуле:

d = Nn/(100*N)

где d - значение дискретности, mm или градусы;

N - коеффициент масштабного преобразования отсчета, устанавливаемый на УЦИ і выбираемый из ряда 2, 3, 4, 5, 6, 8, 10, 12, 20. 40.

Nn - численное значение шага измерительного преобразователя (ИП), соответствующее перемещению в миллиметрах на один оборот ротора сельсина - для УЦИ Ф5290;

Производитель: ЗАВОД ФИОЛЕНТ" г. Симферополь, ТУ: ЛШ0.301.005ТУ

БС-155А сельсин-приемник бесконтактный, работает в индикаторном режиме по принципу вращающегося трансформатора. Применяется для получения на выходных обмотках напряжения, амплитуда і фаза которого определяются угловым положением ротора.

Сельсины БС-155А применяются в качестве измерителей рассогласования следящих систем. При помощи сельсинов данного типа могут быть построены системы дистанционных передач индикаторного (ИДП) і трансформаторного (ТДП ) типов, вследствие чего различают индикаторный і трансформаторный режими роботи сельсинов.

Сельсин БС-155А

Коробка передач для верстатів автоматическая АКП 412-12-73Р, применяется в главном приводе металлорежущих верстатів.

Коробка передач предназначена для переключения частот обертання шпинделя на холостом ходу і в процессе різання в широком диапазоне з постоянной мощностью.

Автоматическая коробка передач состоит из корпуса, имеющего форму прямоугольного параллелепипеда з расточками для валов.

Разъем корпуса выполнен в плоскости осей валов.

В автоматических коробках передач использованы електромагнітні фрикционные муфты з магнитопроводящими дисками і бесконтактным токопроводом ЭТМ-4.

Муфты не требуют обслуживаиия в експлуатации.

Фото автоматичною коробки передач АКП 412-12-73Р

Фото автоматичною коробки передач АКП 412-12-73Р

Схема кінематична АКП 412-12-73Р

Схема кінематична АКП 412-12-73Р. Скачать в увеличенном масштабе

Схема кінематична АКП 412-12-73Р

Схема кінематична АКП 412-12-73Р. Скачать в увеличенном масштабе

| Наименование параметра | 16К40 | 16К40Ф101 |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | Н | |

| Наибольший диаметр заготовки над станиной, мм | 800 | 800 |

| Наибольший диаметр заготовки над суппортом, мм | 490 | 490 |

| Наибольшая длина заготовки (РМЦ), мм | 3000 | 3000 |

| Наибольшая масса заготовки в центрах, кг | 4000 | 3500 |

| Тип УЦИ | - | Ф5290 |

| Дискретность отсчета заданных перемещений, мкм | - | 10 |

| Шпидель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 105 | 105 |

| Наибольший момент на шпинделе, кН/м | 6,3 | 3 |

| Наибольшее усилие різання Pz, кН | 200 | 20 |

| Число ступеней частот прямого обертання шпинделя | 22 | 22 |

| Частота прямого обертання шпинделя, об/мин | 6,3..1250 | 10..1250 |

| Центр в шпинделе бабки передньої по ГОСТ 13214-79 | Конус морзе 6 | Конус морзе 6 |

| Размер внутреннего конуса в шпинделе, М | метр.115/ метр.100 | |

| Кінець шпинделя по ГОСТ 12595-72 | 11М | 11М |

| Суппорт. Подачи | ||

| Наибольшее продольное перемещение суппорта - длина ходу, мм | 2850 | 2850 |

| Наибольшее поперечное перемещение суппорта, мм | 445 | 445 |

| Цена деления лимба при продольном перемещении, мм | 1 | 1 |

| Цена деления лимба при поперечном перемещении, мм | 0,1 | 0,1 |

| Наибольшее продольное перемещение на оборот лимба, мм | 300 | 300 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 5 | 5 |

| Число ступеней подач продольных, поперечных, резцовых салазок | 96 | 32 |

| Пределы продольных рабочих подач, мм/об | 0,06..22,4 | 0,06..1,4 |

| Пределы поперечных рабочих подач, мм/об | 0,024...8,29 | 0,024..0,518 |

| Межі робочих подач різцевих санчат, мм/об | 0,024...8,29 | 0,024..0,518 |

| Швидкість швидких переміщень супорта, поздовжніх, м/хв. | 5,2 | 5,2 |

| Швидкість швидких переміщень супорта, поперечних, м/хв. | 2 | 2 |

| Швидкість швидких переміщень різцевих санок, м/хв | 2 | 2 |

| Межі кроків різьб метричних, що нарізаються, мм | 1..224 | 1..224 |

| Межі кроків різьблення дюймових | 28..0,25 | 28..0,25 |

| Межі кроків різьблення модульних | 0,25...56 | 0,25...56 |

| Межі кроків різьблення питних | 112...0,5 | 112...0,5 |

| Різцеві санки | ||

| Найбільше переміщення, мм | 200 | 200 |

| Найбільший кут повороту, град | ±90° | ±90° |

| Ціна поділу лімба, мм | 0,05 | 0,05 |

| Переміщення за один оберт лімба (крок ходового ггвинта), мм | 5 | 5 |

| Задня бабка | ||

| Найбільше переміщення пінолі, мм | 220 | 220 |

| Поперечне зміщення, мм | ±10 | ±10 |

| Центр пінолі за ГОСТ 13214-79 | Морзе 6 | Морзе 6 |

| Електроустаткування | ||

| Кількість електродвигунів на верстаті | 4 | 3 |

| Потужність електродвигуна головного приводу, кВт (про/хв) | 18,5 | 18,5 (1500) |

| Тип електродвигуна головного приводу | 4A160M4U3 | 4АМР160М4У3 |

| Потужність електродвигуна швидкого ходу, кВт (об/хв) | 1,1 | 1,1 (1400) |

| Тип електродвигуна швидкого ходу | 4A80M4U3 | 4AM80A4U3 |

| Потужність електродвигуна насоса мастила, кВт (об/хв) | 0,12 | |

| Потужність електродвигуна насоса охолодження, кВт (об/хв) | 0,125 | 0,12 (2800) |

| Насос охолодження (помпа) | 200Х14-22 | |

| Сумарна потужність встановлених на верстаті електродвигунів, кВт | 19,7 | |

| Габарити верстата, мм | 5780 х 1850 х 1625 | 5350 х 1860 х 1625 |

| Маса верстата, кг | 7100 | 6200 |

Каталог справочник токарно-винторезных верстатів

Паспорти та схеми до токарно-гвинторізних верстатів та обладнання