Виробник токарно-гвинторізного верстата SN-32 - TOS Trencin Словаччина, http://www.trens.sk

Засновано підприємство у 1937 році фірмою Walter, у 1998 підприємство отримало найменування АТ «TRENS», з 2011 року TRENS SK, as

АТ «ТРЕНС CK» (TRENS SK) є найбільшим виробником металорізальних верстатів у Словаччині.

Самостійним випуском металообробних верстатів підприємство займається з 1951 року.

Виробнича лінійка Trens складається з універсальних токарно-гвинторізних верстатів, токарних верстатів з ЧПУ, токарно-фрезерних обробних центрів із похилою станиною.

Універсальний токарно-гвинторізний універсальний верстат SN-32 традиційної кострукції призначений для обробки заготовок середнього розміру в умовах індивідуального та дрібносерійного виробництва.

Токарний верстат SN-32 призначений для виконання найрізноманітніших токарних, різьбонарізних та свердлильних робіт. Верстат дозволяє нарізати зовнішні та внутрішні метричні, дюймові, модульні та питчі різьблення.

Верстат SN-32 призначений для виконання широкого спектру токарних робіт:

Технічні особливості верстата SN-32

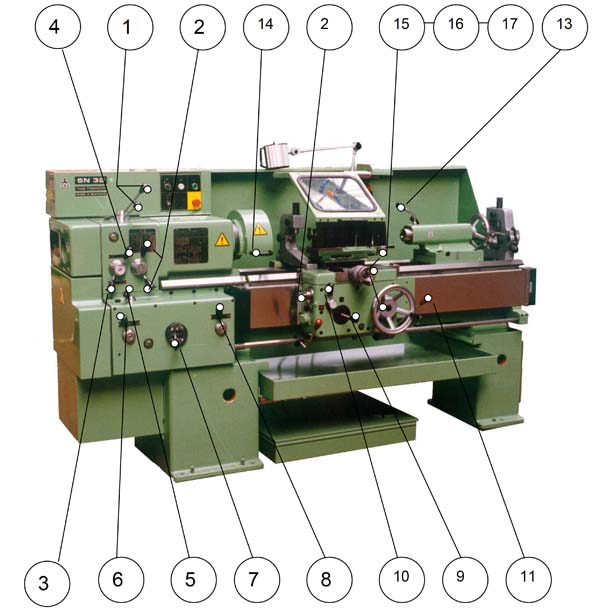

Загальний вигляд токарно-гвинторізного верстата SN-32

Розташування органів керування токарно-гвинторізним верстатом SN-32

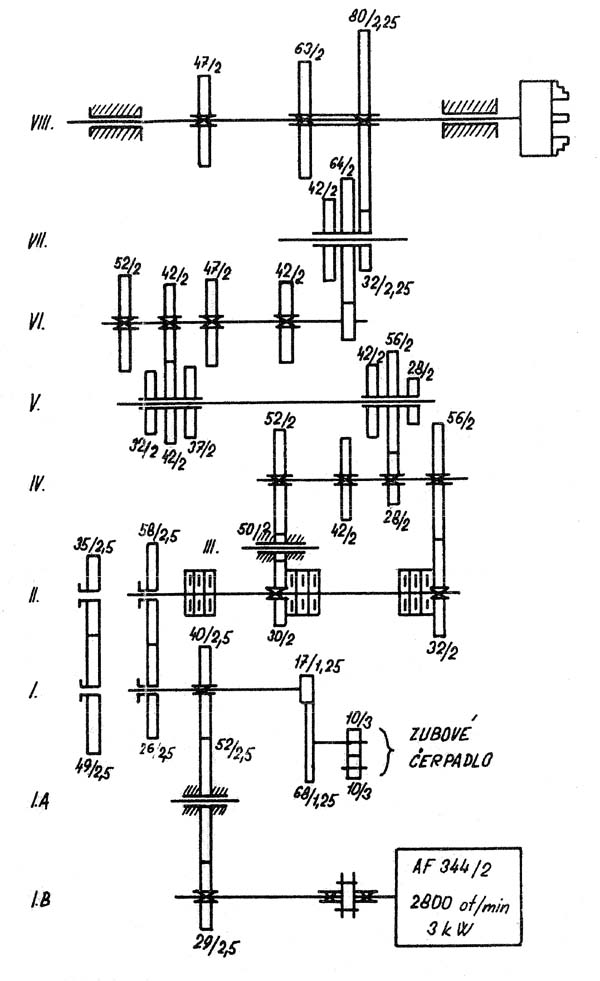

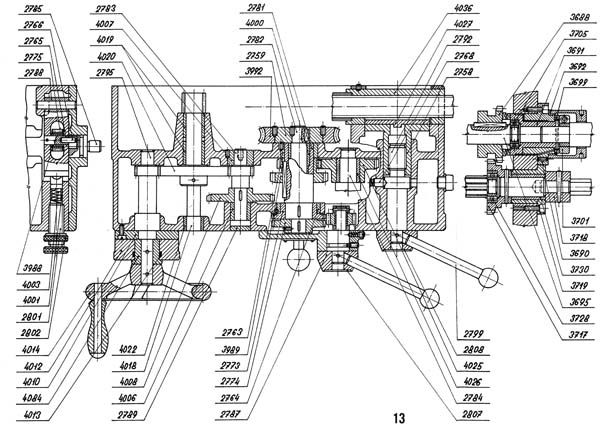

Кінематична схема токарно-гвинторізного верстата SN-32

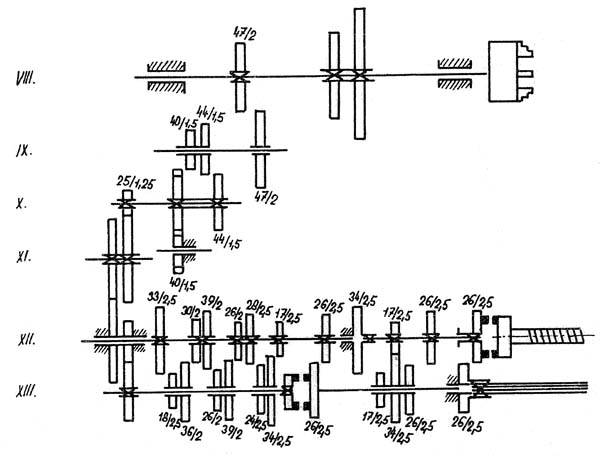

Кінематична схема токарно-гвинторізного верстата SN-32

Крутний момент асинхронного двигуна переноситься з шківа електродвигуна клиновими ременями на шків вхідного валу коробки швидкостей. Зміна напряму обертання шпинделя здійснюється за допомогою двох фрикційних зчеплень, вміщених на вхідному валі коробки швидкостей. При вимкненому зчепленні автоматично увімкнено гальмо.

Обертальний рух ходового валу та ходового ггвинта виведено за допомогою шестерень від шпинделя або проміжного валу через змінні зубчасті колеса та через зубчасті передачі в різьбонарізній коробці. Крок різьблення та значення подач встановлюється згідно з таблицями на щитках верстата.

Напрямок подачі супортів включається попутним важелем, який розміщений на фартуху.

Збереження постійної точності направляючих поверхонь станини одна із основних умов збереження точності всього верстата. Тому на напрямні поверхні не можна відкладати предмети, які можуть пошкодити поверхню направляючих ковзання.

Якщо виявитися, що верстат не досяг необхідної точності, потрібно перевірити і при необхідності налаштувати прямолінійність і площинність направляючих поверхонь станини.

З лівого боку на станині знаходиться виїмка шириною 230 мм, після зняття якої можна обточувати деталі великого діаметру.

Між стійками під станиною розташовано на планках висувний піддон для стружки (1).

Крутний момент від електродвигуна на шкіф вхідного валу коробки швидкостей передається клиновими ременями. Клинові ремені натягнуті правильно, якщо прогин найдовшої гілки при завантаженні силою 20Н дорівнює 12 мм.

Шпиндель обертається у трьох підшипниках. З передньої сторони застосовано роликовий дворядний підшипник типу NNK, з заднього боку два шарикопідшипники типу 72.

Крутний момент від коробки швидкостей на шпиндель передається у вигляді зубчастої муфти.

Передній кінець шпинделя випускається у двох виконаннях:

Радіальний та аксіальний зазори в підшипниках встановлені на заводі-виробнику.

У разі зносу підшипників та збільшення зазору рекомендується викликати представника заводу для регулювання підшипників.

Комбінацією налаштування чотирьох важелів на коробці швидкостей можна налаштувати 16 різних швидкостей обертання шпинделя.

Положення важелів для налагодження швидкостей наведені на щитку, який розміщений спереду на шпиндельній бабці.

У процесі експлуатації верстата внаслідок зношування виникає потреба в регулюванні окремих вузлів та елементів.

Фрикційна муфта доступна після зняття кришки на задній стороні коробки швидкостей.

Муфта регулюється двома гайками. Для цього необхідно послабити фіксуючі гвинти. Поворотом гайки на 15 º зазор у муфті зменшується на 0,083 мм. Муфту потрібно налаштувати таким чином, щоб при включенні не прослизала.

При надмірному нагріванні олії в коробці швидкостей рекомендується перевірити зазори в муфті та гальмі.

Якщо при обробці достатньо лише обертання шпинделя проти годинникової стрілки муфту можна вивести з ладу перемиканням тяги, що знаходиться в нижній частинині позаду коробки швидкостей

Гальмо відрегульоване на заводі – виробнику. У процесі експлуатації верстата внаслідок зношування виникає потреба у регулюванні гальма.

Гальмо регулюється таким чином:

Каретка супортів вручну переміщається обертанням маховика, який оснащений ноніусом, з ціною поділу 0,1 мм. Ноніус фіксується гайкою.

Робоче переміщення каретки включається попутним важелем, який при перевантаженні автоматично вимикається. Переміщенням важеля праворуч і ліворуч включено поздовжню подачу, вгору і вниз поперечну подачу.

При обертанні шпинделя проти годинникової стрілки рукоятка налаштовується вліво (основний режим роботи).

При зупинці каретки на упорі або надмірному збільшенні сили різання важіль вимикається. Налагоджувальні пружини налаштовані на сили, зазначені в гол. 1. Залежно від технологічного процесу їх можна регулювати.

Рукояткою на передній стороні фартуха вмикається гайка для нарізування різьблення. За її дії важіль заблокований.

Важелем включається фрикційне зчеплення, і шпиндель приводиться в обертання. На лівій стороні фартуха знаходиться ручка, яка служить для зупинки шпинделя.

Олія в бак наливається через отвір, захищене пробкою.

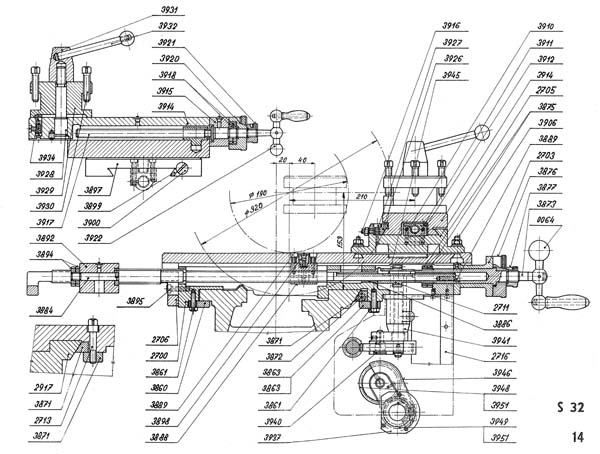

Креслення шпинделя токарно-гвинторізного верстата SN-32

Креслення шпинделя токарно-гвинторізного верстата SN-32. Дивитись у збільшеному масштабі

Креслення суппорта токарно-гвинторізного верстата SN-32

Креслення суппорта токарно-гвинторізного верстата SN-32. Дивитись у збільшеному масштабі

Креслення фартука токарно-гвинторізного верстата SN-32

Креслення фартука токарно-гвинторізного верстата SN-32. Дивитись у збільшеному масштабі

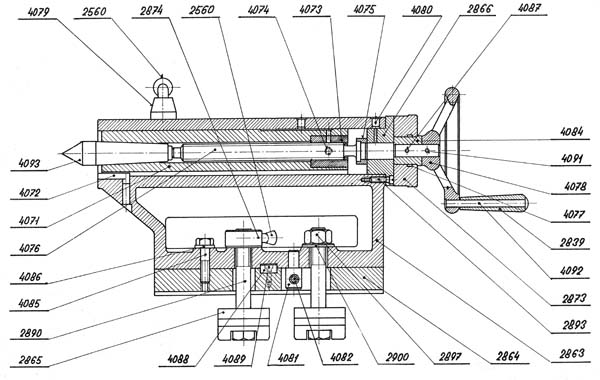

Креслення задньої бабки токарно-гвинторізного верстата SN-32

Креслення задньої бабки токарно-гвинторізного верстата SN-32. Дивитись у збільшеному масштабі

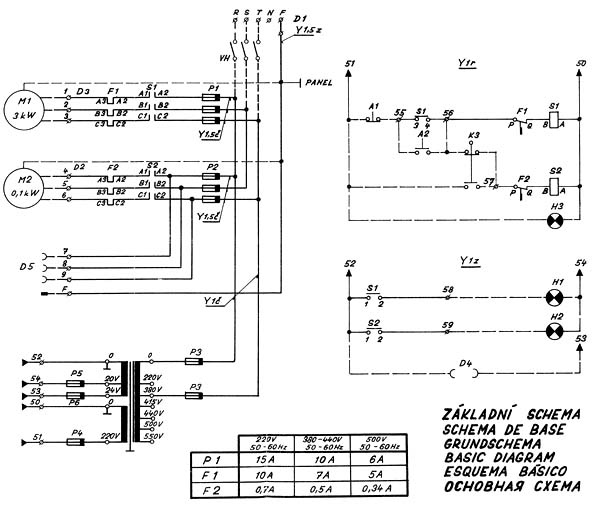

Схема електрична принципова токарного верстата SN-32

| Найменування параметру | S-28 | СН-32 | СН-50 |

|---|---|---|---|

| Основні параметри | |||

| Найбільший діаметр заготовки, що обробляється над станиною, мм | 280 | 330 | 500 |

| Найбільший діаметр заготовки, що обробляється над супортом, мм. | 150 | 168 | 270 |

| Найбільший діаметр обробки над виїмкою, мм | - | 520 | 700 |

| Висота центрів, мм | 132 | 160 | 250 |

| Найбільша довжина заготівлі, що обробляється в центрах (РМЦ), мм | 750 | 750, 1000 | 1000, 1500, 2000 |

| Найбільша маса заготівлі, що обробляється в патроні, кг | 80 | ||

| Найбільша маса заготівлі, що обробляється в центрах, кг | 132 | ||

| Шпиндель | |||

| Діаметр наскрізного отвору в шпинделі, мм | 52 | 52 | |

| Число ступенів частот прямого обертання шпинделя | 16 | 24 | |

| Частота обертання шпинделя у прямому напрямку, об/хв | 14..2500 | 22..2000 | |

| Число ступенів частот зворотного обертання шпинделя | 16 | 24 | |

| Частота обертання шпинделя у зворотному напрямку, об/хв | 20..3150 | 14..2500 | 22..2000 |

| Внутрішній конус у шпинделі | M40 | Морзе 6 | Морзе 6 |

| Передній кінець шпинделя | М86 х 6 | V6 | V6 |

| Супорт. Подання | |||

| Найбільше переміщення поперечної каретки супорта, мм | 250 | 300 | |

| Число поздовжніх ступенів подач | 36 | ||

| Межі робочих подач поздовжніх, мм/про | 0,03..3,52 (36 шт) | 0,025..3,2 | 0,05..6,4 |

| Число ступенів поперечних подач | 36 | 38 | |

| Межі поперечних робочих подач, мм/про | 0,01..1,24 (36 шт) | 0,012..1,6 | 0,025..3,2 |

| Швидкість швидких переміщень супорта, поздовжніх, м/хв. | ні | ні | 1,5 |

| Швидкість швидких переміщень супорта, поперечних, м/хв. | ні | ні | 3,0 |

| Кількість нарізних різьблень метричних | 36 | 26 | 29 |

| Межі кроків метричних різьблень, мм | 0,375..44 | 0,25..40 | 0,5..40 |

| Кількість нарізних різьблень дюймових | 36 | 38 | 38 |

| Межі кроків дюймових різьблень, ниток/дюйм | 3/128..2 3/4 | 2..160 | 1..80 |

| Кількість нарізних різьблень модульних | 36 | 21 | 26 |

| Межі кроків модульних різьблень, модуль | 0,375..44 | 0,125..10 | 0,25..20 |

| Кількість нарізних різьблення питних | 36 | 34 | 31 |

| Межі кроків різьблення питних | 3/4..88 | 4..160 | 2..72 |

| Різцеві санки | |||

| Найбільше переміщення різцевих санчат, мм | 140 | 140 | |

| Найбільший кут повороту різцевих санок, град | ±90° | ||

| Найбільший переріз державки різця, мм | 16 х 16 | 20 х 20 | 32 х 20 |

| Число різців у різцевій головці | 4 | 4 | 4 |

| Число фіксованих позицій різцевого супорта | 8 | ||

| Задня бабка | |||

| Діаметр пінолі задньої бабки, мм | 70 | 70 | |

| Конус отвору в пінолі задньої бабки | Морзе 5 | Морзе 5 | |

| Найбільше переміщення пінолі, мм | 180 | 180 | |

| Переміщення пінолі на один поділ лімба, мм | |||

| Розмір поперечного зміщення корпусу бабки, мм | ±12 | ±12 | |

| Електроустаткування | |||

| Кількість електродвигунів на верстаті | 2 | 2 | 3 |

| Електродвигун головного приводу, кВт (об/хв) | 3 (2800) | 4 | 5,5 |

| Електродвигун швидких переміщень, кВт | ні | ні | |

| Електродвигун насоса охолодження, кВт | 0,09 | ||

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота) (РМЦ = 1000), мм | 2140 x 910 | 2585 х 1100 х 1445 | 2640 х 1100 х 1580 |

| Маса верстата (РМЦ = 1000), кг | 1080 | 1620 рік | 1735 рік |