Виробником горизонтально-розточувальних верстатів моделей 2622, 2622А є Ленінградський верстатобудівний завод ім. Свердлова , заснований у 1868 році.

З 1949 року підприємство важкого верстатобудування. Почав випуск металорізальних верстатів власної конструкції (горизонтально-розточувальних, координатно-розточувальних, копіювально-фрезерних, типу «обробний центр» та ін.)

У 1962 на базі заводу створено Ленінградське верстатобудівне виробниче об'єднання.

Виробництво верстатів 2622 освоєно заводом імені Свердлова в 1957 р. Верстати мають більш досконалу конструкцію в порівнянні з моделлю 262Г , що раніше випускалася з моделлю .

Верстати моделей 2622 та 2622А (загального розміру) призначені для обробки корпусних деталей, що мають точні отвори, пов'язані між собою точними відстанями.

На верстатах може проводитися: свердління, розточування, зенкерування, розгортання отворів, фрезерування торцевими фрезами та нарізування внутрішнього різьблення шпинделем.

Залежно від вимог, що пред'являються до відліку та встановлення за координатами, верстати 2622 мають два виконання:

Найбільша вага оброблюваної деталі (при рівномірно розподіленому навантаженні на стіл верстата) 2000 кг.

Механізм електрозупинки дозволяє проводити повторну установку координат за упорами з точністю до 0,05 мм, що у значному ряді випадків виключає необхідність застосування дорогих кондукторів при обробці партій деталей, що повторюються.

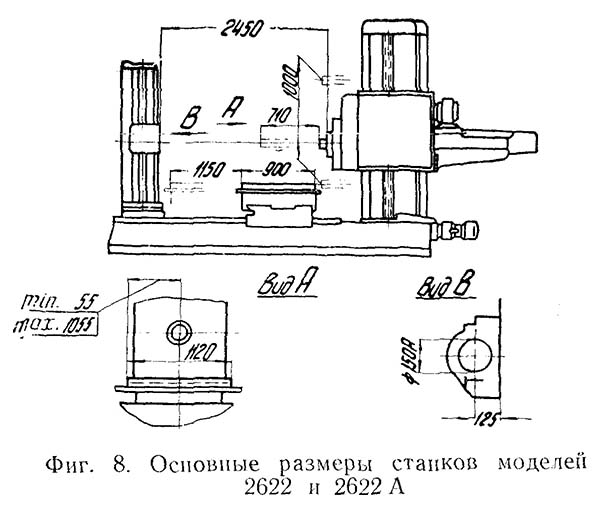

Габарит робочого простору горизонтально-розточувального верстата 2622

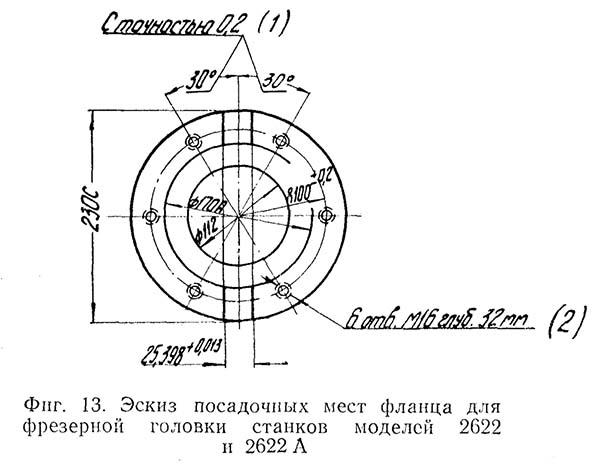

Фланець для фрезерної головки верстата 2622

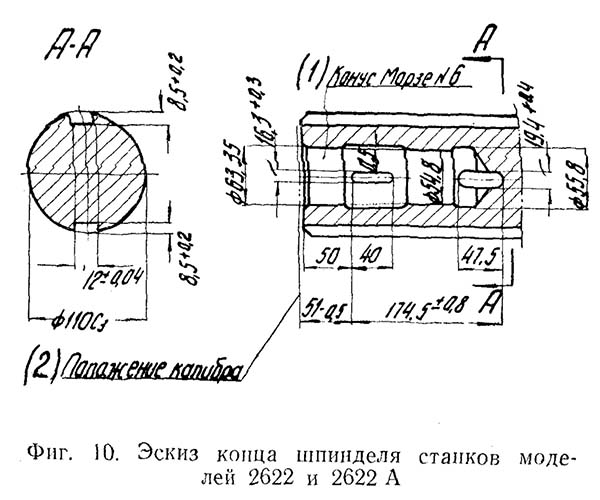

Ескіз кінця шпинделя горизонтально-розточувального верстата 2622

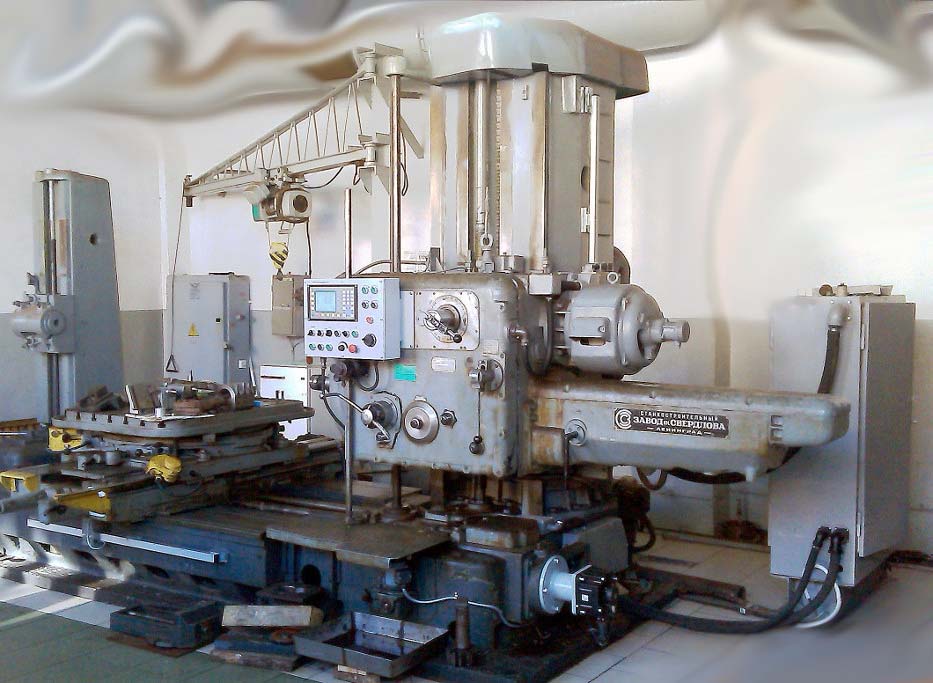

Фото горизонтально-розточувального верстата 2622

Фото горизонтально-розточувального верстата 2622

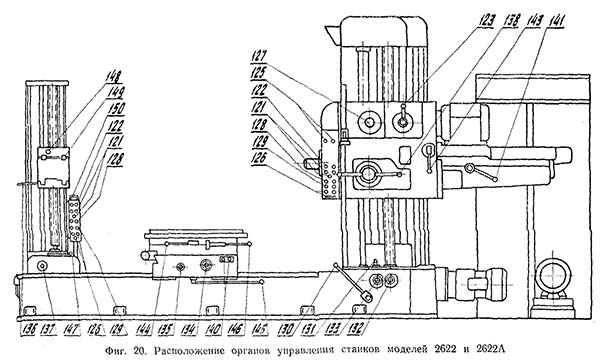

Розташування органів керування горизонтально-розточувальним верстатом 2622

* Для моделей верстатів 2620, 2620а

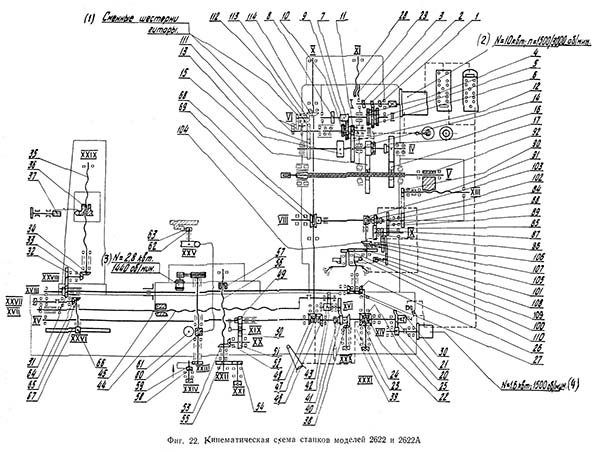

Кінематична схема горизонтально-розточувального верстата 2622

Кінематична схема горизонтально-розточувального верстата 2622. Дивитись у збільшеному масштабі

Кінематичний ланцюг приводу головного руху. Так як ріжучий інструмент може встановлюватися на оправки, які кріпляться в конусі шпинделя, і на супорт планшайби, обертання може повідомлятися як шпинделю, так і планшайбі. В обох випадках двошвидкісний електродвигун M1, керований з пульта 11, через кінематичний ланцюг з двома тривінцевими блоками Б1 і Б2 обертає з 18 ступенями частот вал IV.

Кінематична схема забезпечує 36 варіантів передавальних відносин (2 х 3 x 3 х 2 = 36), але так як 13 з них повторюються, шпиндель отримує 23 різних числа обертів за хвилину (від 12,5 до 2000).

Обертання шпинделя VI. Від валу IV через двоступінчасту зубчасту передачу, що перемикається муфтою Мф1, обертання передається валу V і шпинделю VI. Шпиндель VI може переміщатися в осьовому напрямку усередині порожнистого валу V.

Планшайба має 15 різних чисел оборотів за хвилину (від 8 до 200), оскільки три верхні варіанти передавальних відносин не використовуються.

Верстати моделей 2622 та 2622А мають загальне основне конструктивне виконання.

На правому кінці станини укріплена нерухома передня стійка, вертикальними напрямними якої переміщається шпиндельна бабка.

На лівому кінці станини розташована задня стійка з люнетом для підтримки борштанги при розточуванні довгих отворів.

Між стійками розташований вузол - вбудований стіл верстата, що складається з поздовжніх (нижніх) саней, поперечних (верхніх) саней та поворотного столу.

Верстати складаються з наступних вузлів:

Усі чотири моделі верстатів мають широку уніфікацію вузлів та деталей. Вузли: „Станина”, „Стіл”, „Задня стійка”, „Електрообладнання” однакові на всіх верстатах. Вузол „Шпиндельна бабка" на кожній моделі верстата має свою конструкцію. Вузол „Оптичні пристрої" є тільки на верстатах моделей 2622 та 2622.

Станина є основною деталлю служить для кріплення верстата до фундаменту та зв'язує в єдине ціле вузли верстата.

Станина з широкими напрямними має замкнутий коробчастиний перетин зі стінками, посиленими системою поздовжніх та поперечних ребер жорсткості. Напрямні станини у зоні стружкообразования закриті кожухами; на направляючих станини розташовані стіл та задня стійка.

Передня стійка має широкі напрямні, якими вертикально переміщається шпиндельна бабка. Передня стійка, що сприймає значні зусилля при роботі верстата також, як і станина, має високу жорсткість і вібростійкість. Для врівноваження шпиндельної бабки із задньої сторони стійки розташована противага, пов'язана зі шпиндельною бабкою за допомогою тросів, що проходять через блоки.

Привід подачі верстата змонтований в окремому корпусі з правого боку станини. Основний вузол приводу - фланцевий електродвигун постійного струму для подач і прискорених холостих ходів робочих частинин верстата.

Шпиндельна бабка являє собою складальний вузол, що складається з наступних пов'язаних між собою механізмів, що окремо збираються, і монтуються всередині і зовні її корпусу:

Привід головного руху (фиг. 23) осуществляется от двухскоростного електродвигуна переменного тока мощностью 10/7,5 кВт.

Изменение скорости обертання расточного шпинделя і планшайби производится путем переміщення передвижных блоков зубчатых колес коробки швидкостей і переключения полюсов двухскоростного електродвигуна.

Зубчасті колеса приводу головного руху изготовлены из термически обработанной легированной стали; быстроходные колеса имеют шлифованные зубья.

Шпиндельное пристрій верстатів моделей 2622 і 2622А (фиг. 24) состоит из выдвижного расточного шпинделя диаметром 110 мм і полого шпинделя. Азотированный расточной шпиндель перемещается внутри термообработанных з високою твердостью длинных направляючих втулок, запрессованных в полый шпиндель.

Высокая поверхностная твердость азотированного расточного шпинделя і сопряженных з ним втулок полого шпинделя обеспечивают длительное сохранение износостойкости і точності в условиях експлуатации.

Задние прецизионные конические роликовые підшипники полого шпинделя смонтированы в промежуточной і задньої стенках корпуса шпиндельной бабки.

Благодаря применению прецизионных підшибників малого габарита шпиндель планшайби і полый шпиндель имеют достаточные розміри і жесткость при отсутствии консоли на внутреннем полом шпинделе.

На полом шпинделе укреплены два зубчатых колеса. Большое колесо служит для передачи больших крутящих моментов в нижнем диапазоне швидкостей.

Меньшее колесо, сцепляющееся з колесом из текстолита (что увеличивает плавность привода), служит для передачи малых крутящих моментов в верхнем диапазоне швидкостей.

Шпиндельное пристрій верстатів моделей 2622 і 2622А (фиг. 25) состоит из полого шпинделя і усиленного выдвижного расточного шпинделя диаметром 110 мм.

Шпиндельное пристрій горизонтально-расточного верстата 2622

Шпиндельное пристрій горизонтально-расточного верстата 2622. Дивитись у збільшеному масштабі

Передний прецизионный цилиндро-роликовый подшипник полого шпинделя смонтирован в передньої стенке корпуса шпиндельной бабки. Задние прецизионные конические роликовые підшипники полого шпинделя смонтированы в промежуточной і задньої стенках корпуса шпиндельной бабки. Привід головного руху аналогичен приводу верстатів моделей 2622 і 2622А.

Верстати моделей 2622 і 2622А з усиленным шпинделем не имеют радиального суппорта. Передний конец полого шпинделя етих верстатів имеет специальное виконання для закрепления на нем фрезерной головки.

Хвостовая часть закреплена на задньої торцовой стенке корпуса шпиндельной бабки. В хвостовой частини расположен ползун выдвижного расточного шпинделя.

В ползуне смонтированы прецизионные упорные шарикопідшипники, воспринимающие осевые зусилля расточного шпинделя.

Продольное перемещение расточного шпинделя производится реечно-винтовой передачей.

На передньої стенке корпуса хвостовой частини расположена рукоятка пристроя зажиму расточного шпинделя от осьового переміщення. Зажатие производится винтом з трапецеидальной резьбой через сухарь, воздействующий на переднюю цапфу гвинта реечно-винтовой передачи.

Корпус хвостовой частини сверху закрыт кожухами.

Небольшая длина хвостовой частини увеличивает жесткость і виброустойчивость верстата в работе.

Механізми керування. На лицевой частини шпиндельной бабки расположены главный електрический пульт і рукоятки механізмов керування.

Шестеренчатый масляный насос предназначен для централизованной змазки механізмов в шпиндельной бабке і хвостовой частини.

Насос расположен в масляном бакс на правой і торцовой стенке корпуса шпиндельной бабки, позади хвоста.

Привід насоса осуществляется от двигуна переменного тока мощностью N = 0,25 кВт, з числом оборотів в минуту п = 400.

Пуск і зупинка насоса сблокированы електрически з пуском і остановкой обертання шпинделя.

Для контроля уровня масла в шпиндельной бабке на боковой стенке бака насоса имеется маслоуказатель.

Для контроля роботи насоса имеется струйный маслоуказатель, расположенный в правой верхней частини крышки шпиндельной бабки.

Плунжерный масляный насос служит для змазки направляючих бабки. Насос расположен на шпиндельной бабке і приводится в действие вертикальным ходом бабки.

Встроенный поворотный стол верстата расположен на верхних санях, имеющих поперечное перемещение по нижним саням. Нижние сани перемещаются продольно по направляющим станины.

Внутри полости нижних саней расположены механізмы поперечного переміщення верхних саней і поворота стола вокруг цапфы.

Привід продольного і поперечного переміщення стола осуществляется от електродвигуна постоянного тока через систему зубчатых колес і винтовые пары. Привід швидкого установочного поворота стола осуществляется от отдельного електродвигуна переменного тока, установленного на нижних санях.

Смазка направляючих і механізмов нижних саней производится от плунжерного насоса, закрепленного на боковой стенке нижних саней.

Плунжерный насос работает от руки.

В насосе имеется распределительный кран для подачі масла в закрытую систему змазки направляючих или в открытую систему змазки механізмов.

Смазка направляючих поворотного стола, верхних саней і механізма редуктора поворота производится от аналогичного плунжерного насоса, закрепленного на боковой стенке верхних саней.

Отсчет угла поворота стола производится по круговой шкале з ценой деления 0,5°, нанесенной на нижней частини поворотного стола.

Отсчет угла поворота стола через каждые 90° осуществляется з помощью встроенного индикаторного пристроя з ценой деления индикатора 0,01 мм.

Задня стойка верстата расположена на левом кінці станины.

По вертикальным направляющим задньої стойки перемещается люнет з откидной крышкой на шарнирах. В посадочное отверстие люнета вставляются сменные втулки для поддержания расточной борштанги при расточке длинных отверстий. Люнет перемещается вертикально (одновременно со шпиндельной бабкой) от общего продольного ходового вала, расположенного вдоль станины (задний вал). Для точной корректировки вертикального положения оси люнета относительно оси шпинделя имеется корректирующее пристрій. При повороте шестигранника корректирующего пристроя гайка подъема люнета получает вращение и, перемещаясь вертикально по ходовому винту подъема люнета, изменяет его положение относительно оси шпинделя.

Монтаж електроустаткування на станке і електросхема описаны во второй частини настоящего руководства.

Принадлежности, входящие в комплект і стоимость верстата, поставляются согласно ведомости комплектации.

Привід обертання выдвижного расточного шпинделя (и планшайби з радиальным суппортом верстатів моделей 2620 і 2620А) осуществляется от двухскоростного фланцевого електродвигуна переменного тока через зубчасті передачи коробки швидкостей.

Изменение швидкостей обертання расточного шпинделя і планшайби з радиальным суппортом достигается путем переключения:

При включении зубчатой пары 14, 15 расточной шпиндель вращается в нижнем диапазоне швидкостей — от 12,5 до 630 об/мин.

При включении зубчатой муфты 14 колеса з колесом 337 шпиндель вращается (через зубчатую пару 16, 17) в верхнем диапазоне швидкостей — от 800 до 2 000 об/мин.

При включении зубчатой муфты 152 з зубчатым венцом колеса 18 вращение передається через зубчасті колеса 18, 19 на планшайбу.

Выдвижной расточной шпиндель имеет 23 скорости обертання — от 12,5 до 2 000 об/мин. Планшайба з радиальным суппортом имеет только 15 швидкостей обертання — от 8 до 200 об/мин.

В верстатах моделей 2622 і 2622А, в связи з отсутствием планшайби з радиальным суппортом, вращение з предшпиндельного вала 153 (фиг. 25) передається только на ланцюг обертання выдвижного расточного шпинделя, который имеет 22 скорости обертання — от 12,5 до 1600 об/мин.

Изменение направления обертання шпинделя і планшайби производится реверсированием головного електродвигуна.

Привід рабочих подач і установочных медленных і быстрых перемещений подвижных вузлів производится от фланцевого електродвигуна, работающего в системе приводу постоянного тока з широким диапазоном изменения скорости 1 : 1 600. От електродвигуна вращение передається на зубчатую пару 20, 21 з центральным предохранителем, который защищает ланцюг подачі от перегрузки. Муфта центрального предохранителя передает вращение на вал распределения 154. При перегрузке в ланцюги подач любого из подвижных вузлів верстата зубчатое колесо 21 (ведущая часть муфты) при вращении производит отжатие конических роликов траверсы 155, вследствие чего происходит осевое перемещение траверсы, воздействующей на конечный выключатель, і відключення подачі.

С вала распределения 154 вращение через ряд зубчатых передач (при включении соответствующих рукояток) передається по пяти различным направлениям:

Зубчатая муфта 156 вводится в зацепление з торцовыми зубьями конического колеса 22 (для реверса — з колесом 23).

Через колеса 25, 26, 27 вращение з вала 154 передається на ходовой винт 28, который через ходовую гайку осуществляет перемещение шпиндельной бабки. На перемещение люнета задньої стойки вращение снимается з конического колеса 27 і дальше через колесо 30 і вал 157, проходящий вдоль станины, подается на зубчасті колеса 31, 32, 33, 34 (расположенные в санях задньої стойки) і ходовой винт 35 (см. кинематическую схему, фиг. 21 или 22). Перемещение шпиндельной бабки і люнета совершается одновременно.

Зубчатая муфта 159 (фиг. 26) вводится в зацепление з торцовыми зубьями конического колеса 46 (для реверса — з колесом 48). Через вал 160 (фиг. 26) і зубчасті колеса 49, 50, 51, 52, 53 (см. кинематическую схему, фиг. 21 или 22) вращение з вала 154 (фиг. 26) передається на ходовой винт 56 (фиг. 21 і 22), который через ходовую гайку осуществляет поперечное перемещение стола. Увімкнення муфт 156 і 159 производится рычагом 130 (фиг. 28). При повороте рычага 130 вокруг оси вала 167 поворачивается сектор 162, который через колесо 163, ексцентрик 164 і поводок 165 перемещает муфту 156 вправо или влево. При повороте же рычага 130 вокруг оси вала 339 через сектор 166, рейку вала 167, колесо 168 і ексцентрик 169 поводок 170 будет передвигать вправо или влево муфту 159. Это однорукояточное пристрій позволяет переключать вертикальную подачу шпиндельной бабки на горизонтальную подачу стола і наоборот, а также осуществлять одновременное рух обоих подвижных вузлів при фрезеровании по контуру. Принцип фрезерування без прекращения подачі, при изменении направления руху, уменьшает уступы на фрезеруемой плоскости.

Зубчатая муфта 158 вводится в зацепление з торцовыми зубьями колеса 40.

Через зубчасті колеса 41, 42, 43 вращение з вала 154 передається на ходовой винт 44, который через ходовую гайку осуществляет продольное перемещение стола.

Вертикальный вал 161 (фиг. 26) снимает вращение через пару конических колес 46, 47 з вала 154 і далее передает рух через червячную пару 68, 69 (фиг. 29) на вал 171, находящийся в корпусе шпиндельной бабки. На правом кінці вала 171 закреплена зубчатая муфта 172.

В зацепление з муфтой 172 (фиг. 29) вводится зубчатое колесо 84, которое через зубчатое колесо 85, вал 775, зубчасті колеса 87, 88, 89, 90 (фиг. 31) передает вращение на винт 91; післядний через винтовую рейку 92, скрепленную з ползуном, осуществляет осевое перемещение шпинделя.

Для увімкнення колеса 84 необходимо установить рукоятку 138 штурвала (фиг. 32) в положение III. Перемещение колеса 84 вправо і ввод его в зацепление з муфтой 172 (фиг. 29) происходит при етом посредством зубчатого сектора 174 (фиг. 32), круговой двухсторонней рейки 175, колес 176, 177, сектора 178 і поводка 179. Відключення колеса 84 от муфты произойдет, если рукоятку 138 штурвала установить в положение II. В етом положении при вращении штурвала происходит быстрое осевое перемещение шпинделя от руки. От штурвала через зубчасті колеса 100, 101, 104, 105, 106, 86 (фиг. 82) вращение передається на вал 173 (фиг. 29 і 31). Далее через колеса 87, 88, 89, 90 (фиг. 31) і винтовую пару 91 і 92 сообщается осевое рух шпинделю.

Увімкнення рукоятки штурвала 138 (фиг. 32) в положение I позволяет при вращении штурвала осуществлять тонкое осевое перемещение шпинделя от руки. При етом зубчатое колесо 84 левыми торцовыми зубьями сцепляется з червячным колесом 103 (фиг. 29 і 30). Вращение от штурвала через зубчасті колеса 100, 101 (фиг. 32), червячную пару 102, 103 (фиг. 29 і 30) і далее через ланцюг колес 84,85, 87, 88, 89 і 90 передається на винтовую пару 91, 92. В етом положении рукоятки штурвала шарнирная шпонка 180 (фиг. 32) через рейку 175, колесо 176, зубчатый сектор 181, поводок 182а і муфту 183 выйдет из паза конического колеса 104 і отключит кинематическую ланцюг от зубчатой пары 104, 105.

Лимб 182 отсчета переміщення шпинделя получает вращение через зубчасті колеса 86, 106, 107, 108 і червячную пару 109, 110.

Вертикальный вал 161 (фиг. 30), проходящий через шпиндельную бабку, передает вращение через червячную пару 68, 69 на вал 171.

Вместе з валом 171 вращается зубчатая муфта 338. С муфтой 338 (фиг. 29) вводится в зацепление зубчатое колесо 70, которое через зубчасті колеса 71, 72, 73, 74, 75, 77 передает вращение на свободно сидящее на ступице планшайби колесо 78. Далее вращение от колеса 78 (фиг. 24) передається через зубчасті колеса 79, 80, 81 на винтовую пару 82, 83. Винтовая рейка 83 скреплена з суппортом план-шайбы і тем самым осуществляет его радиальное перемещение на планшайбе. Для увімкнення радиальной подачі суппорта планшайби рукоятку 139 штурвала (фиг. 33) следует установить в положение II. Через зубчатый сектор 184, круговую рейку 185, зубчасті колеса 186, 187, сектор 188 і поводок 189 произойдет перемещение колеса 70 влево, где оно войдет в зацепление з муфтой 338 (фиг. 29); при етом через рейку 190 (фиг. 33) происходит поворот шарнирной шпонки 191, которая отключает вращение рукоятки штурвала.

Відключення колеса 70 от муфты 338 (фиг. 29) произойдет, если рукоятку 139 штурвала (фиг. 33) установить в положение I. В етом положении рукоятки, через колеса 93, 94, 95, 70 осуществляется перемещение суппорта планшайби от руки.

Лимб отсчета радиального переміщення суппорта планшайби получает вращение через зубчатую пару 96, 97 (фиг. 29).

Радиальное перемещение (подача) суппорта (для обтачивания торцовой поверхности) происходит при вращении планшайби.

В механізме радиальной подачі суппорта имеется планетарное пристрій, обеспечивающее уравнительное рух в кінематичної ланцюги приводу при выключенной подаче.

Планетарное пристрій состоит из водила 192, получающего вращение от шпинделя через зубчасті колеса 19 і 76. На водиле свободно вращается на оси блок зубчатых колес-сателлитов 73 і 74.

Планетарное пристрій позволяет производить увімкнення і вимкнення радиальной подачі суппорта при вращающейся планшайбе.

В верстатах моделей 2622 і 2622А без радиального суппорта механізм подачі суппорта соответственно отсутствует (фиг. 30).

Кинематические ланцюги механізмов поворота стола і переміщення задньої стойки показаны на фиг. 21 і 22; ввиду простоты конструкції ланцюги не описываются.

Керування рухуми осуществляется з головного пульта на шпиндельной бабке і дистанционно з легкого переносного дублирующего пульта.

Специальные механические і електрические блокировки защищают верстат от возможных ошибочных включений. Система керування верстатом не требует приложения тяжелых физических усилий со стороны работающего і сокращает вспомогательное время.

Пуск, реверс і остановка обертання шпинделя і планшайби осуществляются кнопками 121 (фиг. 19 і 20) на основном і переносном пультах.

Толчковый (установочный) проворот шпинделя і планшайби осуществляется на тех же пультах кнопками 122.

Установка на увімкнення і відключення обертання планшайби (только на верстатах моделей 2620 і 2620А) производится рукояткой 124.

Переключення швидкостей шпинделя і планшайби производится однорукояточным механізмом 123 централизованного керування з селективной установкой на заданную скорость, со специальным автоматическим реверсивным импульсным пристрійм, защищающим торцы зубьев от износа при переключении.

Изменение швидкостей шпинделя осуществляется переключением двух тройных блоков зубчатых колес, зубчатой муфты і полюсов електродвигуна для увімкнення его на 1 500 или 3 000 об /мин.

Поступательное перемещение блоков зубчатых колес 4, 5, 6 і 9, 10, 11, а также зубчатой муфты 14 осуществляется поводками 193, 194, 195 от зубчатых колес 196, 197 і 198 однорукояточного механізма.

Зубчатое колесо 199 посажено на один вал з колесом 196 і находится в зацеплении з парой реек 200.

Зубчатое колесо 201 посажено па один вал з колесом 197 і находится в зацеплении з парой реек 202.

Зубчатое колесо 203 посажено на один вал з колесом 198 і находится в зацеплении з парой реек 204.

Положение каждого из тройных блоков і зубчатой муфты определяется взаимным положением соответствующей пары реек механізма переключения.

По кінцінтрическим окружностям селекторного диска 205 расположен з пропусками ряд чередующихся в определенной післядовательности сквозных отверстий.

При поступательном движении селекторного диска 205 из положения II в положение I („на рейки") происходит перемещение реек 200, 202, 204, а вместе з ними зубчатых блоков і зубчатой муфты. Если против какой-либо выступающей рейки на селекторном диске будет расположено отверстие, то при поступательном движении диска не произойдет переключения блока, управляемого данной рейкой.

Выбор числа оборотів шпинделя происходит при повороте отведенной на себя рукоятки 123 і соответственно селекторного диска 205 вокруг их оси по таблице чисел оборотів 206 па лицевой стороне крышки. Указатель скорости 207 закреплен на диске 205 і поворачивается вместе з ним. Поворачивать диск возможно только в его крайнем левом положении II, когда он вышел из зоны реек 200, 202, 204.

При отводе на 180° рукоятки 123 из положения I в положение II происходит поступательное перемещение селекторного диска „от реек". Для етого в пазу рукоятки 123 находится зубчатое колесо 208, сцепленное з рейкой 209, которая прикреплена к селекторному диску 205. Колесо перемещает рейку і селекторный диск.

Валик 210 выполняет две функции: когда диск 205 находится в положении II, тогда валик 210 входит в отверстие диска приемным конусом і фиксирует положение диска в каждом из его 23 положений. При повороте диска из одного положения в другое валик-фиксатор, з пружиной 211 прощелкивает по фиксирующим отверстиям. При етом рычаг 212, упираясь в торцовую выточку валика 210 через плунжер 213, не позволяет включиться контактам В конечного выключателя ЗВПС (см. електросхему, фиг. 6, часть II).

Это положение соответствует включению електродвигуна на 1500 об/мин. В ряде положений диска валик-фиксатор 210 (фиг. 35), упираясь своим концом в упор А, переместится по стрелке Б при сжатии пружины 211. При таких положениях диска под действием пружины 214, конечного выключателя ЗВПС плунжер 213 і рычаг 212 Перемещаются і позволяют контактам В конечного выключателя ЗВПС замкнуться. При етом електродвигатель включится на 3000 об/мин.

Переключать скорости можно как при нерухомому шпинделе, так і не выключая его обертання на холостом ходу, причем во втором случае останавливать шпиндель перед началом переключения не нужно, так как главный двигатель в процессе переключения скорости выключается і тормозится автоматически.

В начале відведення рукоятки 123 (из положения I в положение II) фиксатор 215 освобождает диск 205, а вместе з ним і валик 216 от фиксации в осевом направлении. Под действием импульсной пружины 217 валик 216 переместится по стрелке Г на величину импульсного ходу Д і освободит рычаг 218 і плунжер 219. В результате разомкнётся ланцюг керування двигателем (контакты Е конечного выключателя 2ВПС) і начнется торможение двигуна, если он был включен. При дальнейшем отводе рукоятки 123 диск 205 начнет отходить из положения I в положение II і будет освобождать упор 220, рычаг 221 і плунжер 222. Вся система под действием пружины 223 сожмет пружину 224 (более слабую) конечного выключателя 1ВПС і разомкнет контакты Ж. При разомкнутых контактах Е і Ж двигатель останавливается. При завершении переключения ети контакты замыкаются і включают двигатель на режим нормальной роботи. Если в процессе переключения торцы зубьев любого из колес подвижных блоков упрутся в торцы зубьев сцепляемого з ним нерухомого в осевом направлении колеса, селекторный диск 205 остановится в своем движении на рейки 200, 202, 204. При продолжающемся нажиме на рукоятку 123 зубчатое колесо 208 обкатится по рейке 209, преодолеет усилие импульсной пружины 217 і подтянет валик 216. Шайба, сидящая на валике 216, через рычаг 218 і плунжер 219 замкнет контакт Е выключателя 2ВПС. При етом произойдет импульсное увімкнення двигуна і поворот ведущего блока, торцы зубьев которого упираются в торцы зубьев ведомого колеса. При повороте ведущего колеса импульсная пружина 217 введет блок в зацепление. В етот момент диск 205 опять получит возможность перемещаться, а пружина 217 разомкнет контакт Е.

По принятой схеме переключения импульсный момент електродвигуна ограничивается величиной, необходимой для поворота ведущей частини кінематичної ланцюги при лобовом контакте торцов зубьев. В случае, если при контакте торцов зубьев под большим углом давления момент сопротивления повороту ведущей или ведомой частини ланцюги будет больше импульсного момента, развиваемого електродвигуном, післядний „опрокинется". При етом пристрій автоматически осуществляет через реле часу периодический реверс обертання електродвигуна. Под действием обратного по направлению импульсного момента произойдет поворот ведущей частини кінематичної ланцюги і ввод зубчатого блока в зацепление. Автоматическое периодическое реверсирование електродвигуна з уменьшенным моментом прекращается при устранении задержки ввода блока в зацепление. После полного окончания цикла переключения електродвигатель автоматически переключается з режима реверса на режим нормального обертання. Уменьшение величины импульсного момента достигается посредством ввода омического сопротивления в ланцюг обмотки статора.

Переключення зубчатых колес в режиме реверса електродвигуна (при „вялой" механической характеристике післяднего) происходит з низкой относительной скоростью ковзання торцовых поверхностей зубьев при допустимых контактных напряжениях. Благодаря етому достигается значительное увеличение долговечности торцов зубьев.

Механізм переключения швидкостей кинематически через зубчасті колеса 225, 226, 227 связан з електрическим вариатором подачі 127, который изменяет скорость обертання двигуна постоянного тока приводу подач.

Благодаря такой связи, при изменении числа оборотів шпинделя в минуту автоматически происходит сохранение постоянства величины подачі в мм на оборот при фактическом изменении через ползунковый переключатель 228 величины подачі в минуту.

В момент полного окончания переключения електродвигатель вновь автоматически включается.

В случае задержки переключения при взаимном упоре торцов зубьев перемещаемых блоков зубчатых колес специальное импульсное пристрій автоматически осуществляет импульсный проворот електродвигуна в режиме реверса і вновь выключает его при прекращении задержки.

При переключении не следует сильно нажимать на рукоятку или производить удары по ней.

Возможная задержка в процессе переключения вызывается срабатыванием реле часу для реверсирования електродвигуна.

ВНИМАНИЕ!

Все рабочие подачі і установочные переміщення производятся от отдельного електродвигуна постоянного тока, скорость обертання которого може изменяться електрически.

Генератор постоянного тока смонтирован в агрегате, пуск і зупинка которого осуществляется кнопками 125 (фиг. 19 і 20), помещенными на основном пульті. Там же на пульті размещены кнопки і клавиша 126 для увімкнення і виключення подачі, кнопки 128 для увімкнення быстрых (установочных) перемещений і кнопки 129 для увімкнення установочной подачі. Кнопки 140, размещенные на нижних санях верстата, служат для швидкого установочного поворота стола от електродвигуна переменного тока. Кнопки 126, 128 і 129 дублированы на втором переносном пульті 150.

Для установки каждого из подвижных органів на соответствующее перемещение служат наступні органы керування.

Бабка і стол в дополнение к реверсированию двигателем имеют механический реверс руху от рычага 130 для возможности фрезерування по контуру (см. опис роботи механізма подачі на стр. 52).

Электровариатором 127 производится выбор величины подачі шпиндельной бабки, стола вдоль і поперек, шпинделя і радиального суппорта в мм на оборот шпинделя или планшайби. Величина подачі може изменяться в процессе різання. Электровариатором также може выбираться скорость установочных перемещений.

Для переміщення подвижных органів верстата от руки служат наступні пристроя:

Варіатор подачі представляет собой двухрядный многоступенчатый ползунковый переключатель. Положением движков варіатора задается величина скорости обертання електродвигуна подачі.

Варіатор кинематически связан з механізмом переключения швидкостей благодаря чему величины подачі на таблице выражены в мм на оборот при фактических подачах в мм/мин. Установка величины подачі производится електровариатором 127. Вместе з вариатором поворачиваются указатели 229 і 230 і через валики 231 і 232 двухрядный ползунковый переключатель 228.

Для отсчета показаний подачі имеются наступні пристроя:

На фиг. 36 в качестве примера показаны наступні величины подач.

1. Указатель 229, изображенный на фиг. 36,показывает:

2. Указатель 230 показывает:

На таблице 233 показаны величины подач от 0,056 до 9 мм/об. Подачи меньше 0,056 і больше 9 мм/об на станке также могут быть получены (но не при всех числах оборотів шпинделя і планшайби). При таких подачах указатели 229 і 230 покажут на надпись „Подача менее 0,05" или „Подача более 9".

В паспорте верстата даны графики (фиг. 14, 15, 16 і 17) подачі всех подвижных органів і зависимости от числа оборотів шпинделя или планшайби.

Если во время роботи нужно изменить подачу, не изменяя числа оборотів шпинделя или планшайби, то следует повернуть вариатор 127 в нужное положение. При етом вместе з валиком 231 будет поворачиваться рычаг 235. Шарик 236 будет прощелкивать, фиксируя выбранное положение варіатора.

Если требуется изменить число оборотів шпинделя или планшайби, не меняя установленной подачі, то ето делается поворотом рукоятки 123 механізма переключения швидкостей. При етом через зубчасті колеса 225, 226, 227 поворачиваются:

При етом положение указателей относительно таблицы остается без изменения.

Зажимы шпиндельной бабки, поперечных (верхних) і продольных (нижних) саней, саней задньої стойки, поворотного стола — централизованные однорукояточные з прижимными планками.

Зажим шпиндельной бабки на направляючих передньої стойки производится поворотом рукоятки 143 вокруг поздовжньої горизонтальной оси. Пристрій зажиму шпиндельной бабки имеет два зажимных клина (перемещающихся по роликам), на которые воздействует упругая планка, сжимаемая посредством ексцентрика на оси рукоятки 143.

Рукоятка имеет два положения — верхнее і нижнее.

При повороте рукоятки вверх до упора происходит силовое зажатие бабки на направляючих передньої стойки.

Силовой зажим предназначен для применения при черновой обработке вироби при нерухомою бабке (черновое растачивание отверстий шпинделем і планшайбой, черновое обтачивание торцов радиальным суппортом планшайби, черновое фрезерование при поперечної подаче стола і т. д.).

При повороте рукоятки 143 вниз до упора происходит фиксирующее зажатие з малым усилием, обеспечивающее „выбор" зазоров в направляючих і усунення „отвала" шпиндельной бабки от направляючих передньої стойки.

Фиксирующий зажим предназначен для применения при всех видах точной (финишной) обробки при нерухомою бабке, а также для черновой обробки при вертикальной подаче бабки (вертикальное фрезерование).

Фиксирующий зажим не вызывает каких-либо заметных деформаций сопрягаемых вузлів і обеспечивает стабильное положение шпиндельной бабки на направляючих передньої стойки.

Зажим шпинделя — винтовой, зажатие производится поворотом рукоятки 141 до отказа в правую сторону. При отжатии рукоятка поворачивается влево до ослабления натяга в зажиме. Зажатие радиального суппорта на планшайбе производится двумя гвинтами 142 посредством ключа з наружным „шестигранником.

Зажатие поперечных саней стола производится поворотом рукоятки 144 вправо. При отжатии рукоятка поворачивается влево до ослабления натяга в зажиме.

Такова же післядовательность зажатия і отжатия продольных саней рукояткой 145.

Поворотом рукоятки 146 вправо до упора производится зажатие поворотного стола, а поворотом влево до упора — отжатие.

Зажатие саней задньої стойки на станине производится поворотом рукоятки 147 вправо.

Зажатие і отжатие ползуна люнета задньої стойки на вертикальних направляючих осуществляется двумя гайками 148 посредством ключа (5 = 30 мм).

Зажатие і отжатие сменных втулок в люнете производится двумя гайками 149 посредством того же ключа.

С целью исключения влияния зазоров в направляючих на точность верстата зажатия подвижных органів происходят в двух взаимно перпендикулярных плоскостях.

Специальные механические і електромеханические блокировки защищают механізмы верстата от перегрузки, а также от ошибочных включений. Для исключения возможности травмы работающего вращение штурвалов автоматически отключается при рабочей подаче і быстром установочном перемещении шпинделя і радиального суппорта.

Одновременное увімкнення рабочей подачі шпинделя (или радиального суппорта) і рабочей подачі верхних саней стола в поперечном направлении или шпиндельной бабки в вертикальном направлении невозможно.

Одновременное увімкнення рабочей подачі верхних саней стола в поперечном направлении і шпиндельной бабки в вертикальном направлении і рабочей подачі нижних саней стола в продольном направлении невозможно. При переключении швидкостей главный двигатель автоматически останавливается. При задержках переключения блоков зубчатых колес главный двигатель осуществляет импульсный реверсивный проворот кінематичної ланцюги з уменьшенным пусковым моментом.

При незафиксированном положении рычага переключения швидкостей увімкнення головного двигуна невозможно.

При перегрузке приводу подач подача автоматически выключается.

Насос змазки включается при включении електродвигуна головного привода.

Поперечное перемещение стола автоматически выключается при крайних положениях верхних (поперечных) саней.

Продольное перемещение стола автоматически выключается при крайних положениях нижних (продольных) саней.

Вертикальное перемещение шпиндельной бабки автоматически выключается в крайних положениях бабки.

Продольное перемещение задньої стойки влево ограничивается жестким упором.

Осевое рух шпинделя ограничивается електрическими конечными выключателями і при перемещении штурвалом жесткими упорами.

Перемещение радиального суппорта планшайби в обе стороны ограничивается жесткими упорами.

В случае наезда одного из подвижных органів (шпинделя, бабки, стола) на електрический конечный выключатель на главном пульті уменьшается яркость горения сигнальной лампы. В таком положении увімкнення механической подачі любого подвижного органа невозможно.

Отвод подвижного органа из конечного положения следует производить одним из следующих способів:

Смазку верстата следует производить, строго руководствуясь прилагаемой схемой змазки (фиг. 37 или 38).

Применять сорта масел надлежит только в соответствии з указаниями в схеме змазки,

Смазка верстата, в основном, осуществляется централизованно. Для змазки механізмов шпиндельной бабки имеется шестеренчатый масляный насос з приводом от отдельного електродвигуна. Количество масла сорта „Индустриальное 20", потребное для заправки шпиндельной бабки, около 20 кг.

Смазка вертикальних направляючих шпиндельной бабки производится от плунжерного насоса, расположенного на шпиндельной бабке і приводимого в действие „ходом" бабки. Количество масла сорта „Индустриальное 45", потребное для заправки бака плунжерного насоса, 0,6 кг.

Смазка направляючих поворотного стола, верхних і нижних саней стола осуществляется от двух плунжерных насосов з приводом от руки. Количество масла сорта „Индустриальное 45", потребное для заправки каждого насоса, 2 кг.

Перед началом роботи на станке следует произвести 10 качаний рукояткой каждого насоса для наполнения смазочной системы.

Смазка механізмов планшайби, задньої стойки і стола — фитильная, производится системой открытых трубок от групповых масленок.

Передний подшипник полого шпинделя смазывается один раз в 6 месяцев смазкой УТВ (смазка 1—13 жировая). Количество змазки 0,5 кг.

Отработанная смазка должна быть удалена промыванием.

Очистка фильтра Г41-12-0,2 производится після отсоединения его от системы змазки.

Контроль роботи шестеренчатого масляного насоса производится по струйному маслоуказателю на шпиндельной бабке.

Контроль количества масла в системе насосов производится по маслоуказателям, а в других местах змазки — осмотром через заправочные горловины.

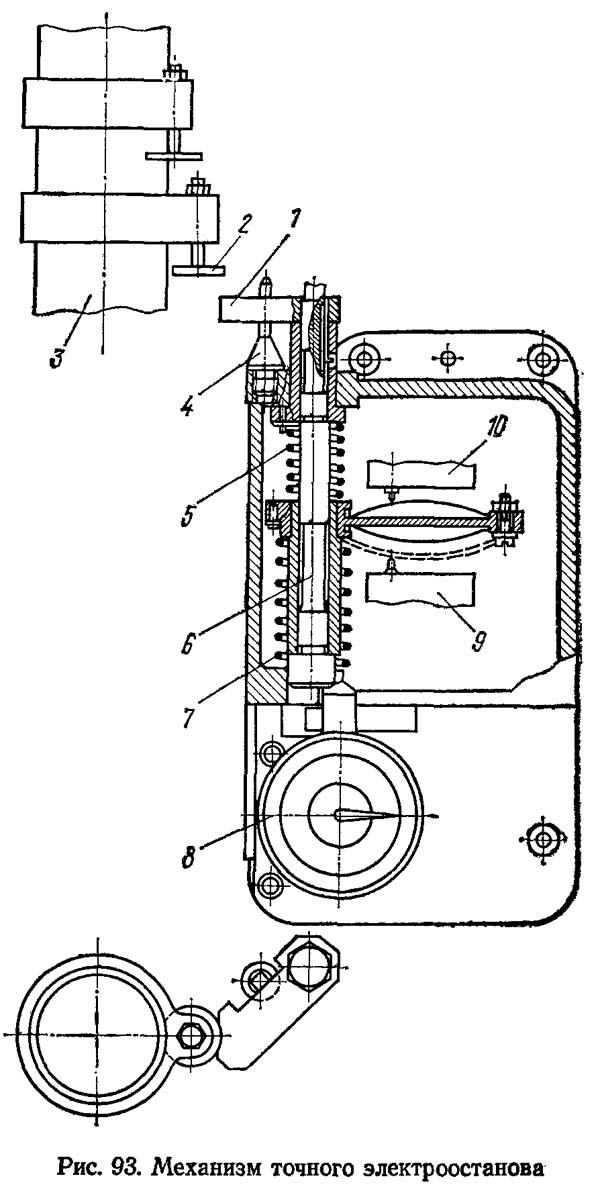

Механізм точного електроостанова расточного верстата 2620

Механізм точного електроостанова стола і шпиндельной бабки (рис. 93) монтируется на корпусе шпиндельной бабки і верхних санях стола і срабатывает при нажиме регулируемых упоров 2 на рычажок механізма 1. Упоры устанавливаются на двухпозиционных штангах 3 — вертикальной, прикрепленной к передньої стойке, і горизонтальной, прикрепленной к нижним саням стола.

При перемещении шпиндельной бабки в вертикальном направлении или стола в поперечном направлении рычажок 1, соприкасаясь з упором 2, закрепленном на штанге 3, останавливается, сжимая пружину 7, і при етом срабатывает микропереключатель 10, скорость переміщення шпиндельной бабки или верхних саней уменьшается до 30 мм/мин, з которой подвижной орган продолжает двигаться еще 5—6 мм, після чего сжимается более сильная пружина 5 і срабатывает микропереключатель 9, который выключает подачу.

При сквозном перемещении знизу вверх рычажка 1 относительно упора 2 рычажок 1 упирается в конус 4 и, поворачиваясь на оси 6, отходит от упора 2.

При сквозном перемещении сверху вниз рычажок 1 тоже поворачивается вокруг оси 6 благодаря имеющемуся в нижней частини рычажка скосу.

Точность останова определяется по индикатору 8 часового типа і равна 0,03—0,04 мм.

Штанга 3 состоит из постоянной і съемной частин. Упоры закрепляются в пазах, штанги і имеют микрометрические винты для точной установки по индикатору механізма.

Поворот штанги 3 в определенную позицию осуществляется специальной рукояткой. При установочных переміщеннях поворотного стола і шпиндельной бабки штанга 3 з упорами 2 устанавливается в позицию, на которой упоры не задевают за рычажок 1 механізма точного останова.

Порядок налаштування механізма точного останова зависит от размера деталей.

При единичном производстве порядок налаштування следующий: закрепляют съемные штанги, совмещают ось шпинделя з осью первого обрабатываемого отверстия, устанавливают первую пару упоров при касании их торцов з рычажком механізма точного останова, закрепляют упоры, совмещают стрелку индикатора механізма останова з нулем шкалы (вращая микрометрические винты упоров), на торцы упоров устанавливают или прижимают к торцам упоров набор мерительных плиток, перемещают бабку или верхние сани стола до совпадения стрелки индикатора з нулем шкалы; зажимают подвижные органы і обрабатывают следующее отверстие і т. д.

При мелкосерийном производстве на штанге 3 устанавливают післядовательно все упоры по заданным координатам, а затем післядовательно обрабатывают все отверстия з использованием настроенных упоров і механізмов точного останова.

При крупносерийном производстве упоры точно устанавливают на съемных частях штанг, ось шпинделя совмещают з осью первого обрабатываемого отверстия, съемные частини штанг накладывают на постоянные так, чтобы торцы упоров, соответствующих данному отверстию, коснулись рычажка механізма точного останова, закрепляют съемные частини штанги двумя или несколькими гвинтами в зависимости от их длины, пользуясь резьбовыми отверстиями і пазами в съемных частях штанги, і совмещают стрелку з нулем шкалы, вращая винт на торце штанги.

| Наименование параметра | 2620 | 2620а | 2622 | 2622а | 2620в |

|---|---|---|---|---|---|

| Основні параметри верстата | |||||

| Диаметр выдвижного расточного шпинделя , мм | 90 | 90 | 110 | 110 | 90 |

| Наибольший диаметр расточки шпинделем, мм | 320 | 320 | 320 | 320 | |

| Найбільший діаметр розточування супортом планшайби, мм | 600 | 600 | - | - | |

| Найбільша довжина розточування та обточування супортом планшайби, мм | 400 | 400 | - | - | |

| Діаметр торцевого обточування супортом планшайби, мм | 550 | 550 | - | - | |

| Найбільший діаметр свердла (за конусом), мм | 65 | 65 | 80 | 80 | |

| Стіл | |||||

| Робоча поверхня столу, мм | 900 x 1120 | 900 x 1120 | 900 x 1120 | 900 x 1120 | 1120 x 1250 |

| Найбільша маса виробу, що обробляється, кг | 2000 рік | 2000 рік | 2000 рік | 2000 рік | 3000 |

| Найбільше переміщення столу (поздовжнє х поперечне), мм | 1000 x 1150 | 1000 x 1150 | 1000 x 1150 | 1000 x 1150 | 1000 x 1120 |

| Межі робочих подач столу (вздовж і впоперек), мм/хв. | 1,4...1110 | 1,4...1110 | 1,4...1110 | 1,4...1110 | 1,4...1110 |

| Найбільше посилення подачі столу (вздовж та впоперек), кгс | 2000 рік | 2000 рік | |||

| Розподіл шкали лімба, мм | 0,025 | 0,025 | 0,025 | 0,025 | |

| Поділ шкали лімба повороту столу, град | 0,5 | 0,5 | 0,5 | 0,5 | 1 |

| Вимикаючі упори | є | є | є | є | |

| Швидкість швидких переміщень, м/хв | 2,2 | 2,2 | 2,2 | 2,2 | |

| Швидкість швидких колових переміщень, об/хв | 2,8 | 2,8 | 2,8 | 2,8 | |

| Шпиндель | |||||

| Найбільше горизонтальне (осьове) переміщення шпинделя, мм | 710 | 710 | 710 | 710 | 710 |

| Частота обертання шпинделя, об/хв (східців) | 12,5… 2000 (23) | 12,5… 2000 (23) | 12,5… 1600 (22) | 12,5… 1600 (22) | 12,5… 1600 |

| Кількість швидкостей шпинделя | 23 | 23 | 22 | 22 | 22 |

| Межі робочих подач шпинделя, мм/хв. | 2,2… 1760 | 2,2… 1760 | 2,2… 1760 | 2,2… 1760 | 2,2… 1760 |

| Швидкість швидких переміщень шпинделя, м/хв. | 3,48 | 3,48 | 3,48 | 3,48 | |

| Найбільший момент, що крутить, на шпинделі, кгс*м | 495 | 140 | |||

| Найбільше посилення подачі шпинделя, кгс | 1500 | ||||

| Шпиндельна бабка | |||||

| Межі робочих подач шпиндельної бабки, мм/хв. | 1,4… 1110 | 1,4… 1110 | 1,4… 1110 | 1,4… 1110 | 1,4… 1110 |

| Найбільше вертикальне переміщення шпиндельної бабки (настановне), мм | 1000 | 1000 | 1000 | 1000 | 1000 |

| Швидкість швидких переміщень шпиндельної бабки, м/хв | 2,2 | 2,2 | 2,2 | 2,2 | |

| Найбільше посилення подачі бабки, кгс | 2000 рік | 2000 рік | |||

| Нарізне метричне різьблення, мм | 1… 10 | 1… 10 | 1… 10 | 1… 10 | 1… 10 |

| Нарізне дюймове різьблення, число ниток на 1" | 4… 20 | 4… 20 | 4… 20 | 4… 20 | 4… 20 |

| Планшайба та радіальний супорт | |||||

| Найбільше переміщення радіального супорта планшайби, мм | 170 | 170 | - | - | 160 |

| Швидкість швидких переміщень радіального супорту, м/хв. | 1,39 | 1,39 | - | - | |

| Межі робочих подач радіального супорта, мм/хв. | 0,88… 700 | 0,88… 700 | - | - | 0,88… 700 |

| Швидкість обертання планшайби, об/хв | 8… 200 | 8… 200 | - | - | 8… 200 |

| Кількість швидкостей планшайби | 15 | 15 | - | - | 15 |

| Можливість відключення обертання планшайби | є | є | - | - | |

| Можливість одночасної подачі супорта та шпинделя | є | є | - | - | |

| Найбільший момент, що крутить, на планшайбі, кгс*м | 780 | 780 | - | - | 250 |

| Найбільше посилення подачі супорта, кгс | 700 | 700 | - | - | |

| Привід | |||||

| Кількість електродвигунів на верстаті | |||||

| Електродвигун приводу головного руху Потужність, кВт (об/хв) | 7,5/10 (1500/3000) |

7,5/10 (1500/3000) |

7,5/10 (1500/3000) |

7,5/10 (1500/3000) |

10 (2890) |

| Електродвигун приводу подачі, кВт (об/хв) | 1,52 (1600/3600) | 1,52 (1600/3600) | 1,52 (1600/3600) | 1,52 (1600/3600) | 2,1 |

| Електродвигун приводу повороту столу, кВт (об/хв) | 1,7 (1275) | 1,7 (1275) | 1,7 (1275) | 1,7 (1275) | 2,0 |

| Електродвигун насоса мастила, кВт (об/хв) | 0,27 (1400) | 0,27 (1400) | 0,27 (1400) | 0,27 (1400) | |

| Електродвигун агрегату, кВт (об/хв) | 2,8 (1420) | 2,8 (1420) | 2,8 (1420) | 2,8 (1420) | |

| Збудник, кВт (про/хв) | 0,37 (1420) | 0,37 (1420) | 0,37 (1420) | 0,37 (1420) | |

| Габарити та маса верстата | |||||

| Габарити верстата, включаючи хід столу та санок, мм | 5510 х 3200 х 3012 | 5510 х 3200 х 3012 | 5510 х 3200 х 3012 | 5510 х 3200 х 3012 | 5700 х 3400 х 3000 |

| Маса верстата, кг | 12000 | 12000 | 11800 | 11800 | 12500 |