Розробник та виробник токарно-гвинторізного верстата 1Е95 - Алма-Атинський верстатобудівний завод , заснований у 1932 році як чавуноливарний завод №1 обласного відділу легкої промисловості.

З квітня 1942 після об'єднання з ливарно-механічним заводом "20 років Жовтня", евакуйованим з Луганська, став називатися Алма-Атинським механічним заводом N21 ім. 20-річчя Жовтня Наркомату середнього машинобудування СРСР.

У 1945 році перейменований на Алма-Атинський верстатобудівний завод ім. 20-річчя Жовтня.

Завод выпускал верстати токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, ТВ16, 16Д25, 1Д95, 1Е95, 1М95.

Універсальний токарно-гвинторізний верстат 1Е95 призначений для токарної обробки зовнішніх і внутрішніх поверхонь деталей типу тіл обертання різноманітного осьового профілю, у тому числі для нарізання метричної, модульної, дюймової та різьб на пишах на заготовках, що встановлюються в центрах або патроні.

Комбінований верстат моделі 1Е95 призначений для роботи в пересувних та стаціонарних майстернях.

Токарний верстат моделі 1Е95 вироблявся з 1986 року, замінив більш ранню модель 1Д95 .

Верстат складається з 3-х основних агрегатів:

Кожен агрегат має власний самостійний привід.

Завдяки наявності ряду спеціальних пристосувань: довбажного, вертикально і горизонтально фрезерного, заточного досягається універсальність верстата. На ньому можна виконувати токарні, фрезерні, свердлильні, розточувальні, довбані роботи та нарізання різьблення: метричної, дюймової, модульної та харчової; а також виконувати найпростіші заточувальні роботи. Заточний пристрій рекомендується встановлювати окремо від верстата.

Верстат сертифікований на відповідність вимогам безпеки.

Виконання та категорія розміщення верстатів у частинині умов експлуатації — УХЛ4 за ГОСТ 15150-69 (Для експлуатації у всіх кліматичних районах країн ближнього зарубіжжя у закритих опалювальних (охолоджуваних) та вентильованих виробничих приміщеннях).

Клас точності верстатів - Н за ГОСТ 8-82Е.

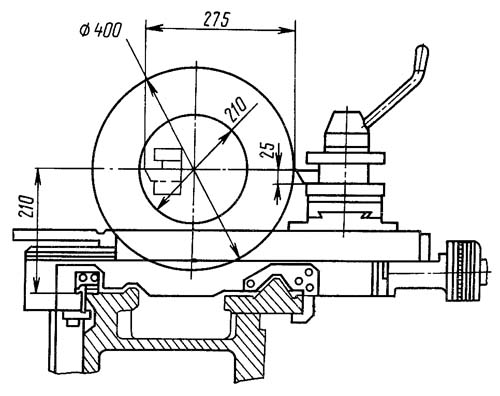

Габарити робочого простору токарного верстата.

Посадочні та приєднувальні бази верстата 1е95

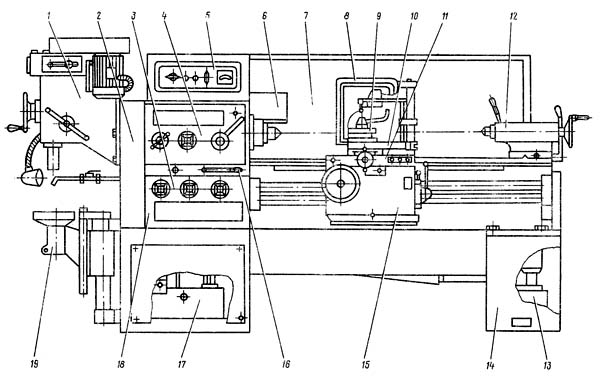

Фото токарно-гвинторізного верстата 1е95

Фото токарно-гвинторізного верстата 1е95

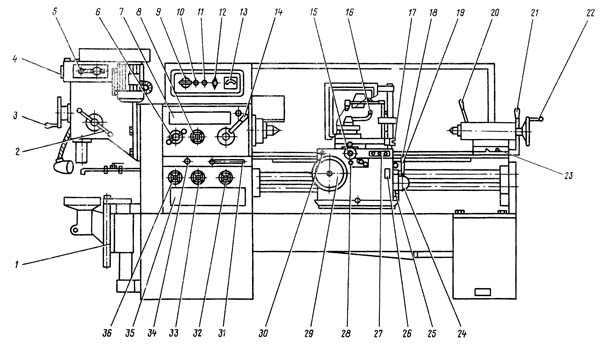

Фото токарно-гвинторізного верстата 1е95

Розташування основних вузлів токарно-гвинторізного верстата 1е95

Розташування органів керування токарно-гвинторізним верстатом 1е95

Питание ланцюгів електроустаткування осуществляется следующими напряжениями:

Питание верстата осуществляется от сети трехфазного переменного тока напряжением 380 В, частотой 50 Гц. Качество електроенергии должно соответствовать ГОСТ 13109-97

На станке установлено 3 трехфазных асинхронных короткозамкнутых електродвигуна:

Електрична схема токарно-гвинторізного верстата 1е95

Схема електрична токарно-гвинторізного верстата 1Е95. Дивитись у збільшеному масштабі

Принципиальная електросхема і схеми з'єднань верстатів приведены на рис. 33, 34, 35.

Рабочие места освещаются светильниками з гибкой стойкой з лампами на 40 і 25 Вт, смонтированными на каретке і корпусе сверлильной головки.

В рукоятку фартука встроен выключатель SQ7 для керування електродвигуном швидкого переміщення каретки і суппорта.

На каретке установлены кнопки для пуска, реверсе, останова і торможения електродвигуна головного привода.

Между коробкой швидкостей і коробкой подач расположена дублирующая рукоятка керування електродвигуном головного привода.

Для керування електродвигуном сверлильного агрегата служит пакетный переключатель QS3 на сверлильной головке.

Керування електродвигуном заточного приспособления осуществляется переключателем QS2, а шлифовального - переключателем QS4. Насос охлаждения включается переключателем QS1.

Шкаф керування установлен на кронштейнах на задньої стороне шпиндельной бабки.

Ввод питающих проводов осуществляется через отверстие в днище шкафа керування проводом марки ПГВ сечением 4 мм² (черный цвет - для линейных проводов і зелено-желтый для проводов заземления).

На рис. 36 показаны наступні органы керування:

При первоначальном пуске внешним осмотром проверьте надежность заземления і качество монтажа електроустаткування.

После осмотра на клеммных наборах в шкафу керування отключите провода живлення всех електродвигателей. Подключите верстат к цеховой сета вводным автоматом QF. Проверьте действие блокирующих устройств (кожухи сменных зубчатых колес і ограждения патрона). С помощью кнопок і рукояток керування проверьте четкость срабатывания магнитных пускачів. После етого провода живлення електродвигателей подключите на свои места. Проверьте правильность обертання електродвигателей. При правильном подключении верстата к питающей сети після увімкнення насоса охлаждения охлаждающая жидкость вытекает из сопла системы.

Убедившись в правильности обертання електродвигателей, можно приступать к опробованию верстата в работе.

Перед началом роботи убедитесь, что дверца шкафа керування закрыта (нормальное положение выключателя SQ6). Это значит, что деблокирующий переключатель SA3 находится в положении символа "Дверца закрыта".

Увімкнення вводного автомата возможно только при наличии напряжения в сети, а увімкнення електродвигуна головного приводу - только при закрытой дверце електрошафи, кожуха сменных зубчатых колес і кожуха токарного патрона.

Нажатием на кнопку SB5 (7-28) на пульті шкафа включается катушка пускателя КА5 (3-32) нулевой защиты. После етого можно включить електродвигатель насоса охлаждения (кнопка выключателя QS1 на пульті шкафа керування).

Керування шпинделем токарного агрегата осуществляется из двух независимых пунктов 1П і 2П. Пункт 1П расположен на каретке з рабочей стороны і представляет собой набор из трех кнопок типа KME-IIII, смонтированных на одной панелі (две кнопки пусковые і одна стоповая). При нажатии на пусковые кнопки SB3 (17-18) или SB4 (21-22) включаются соответственно пускатели KA1 (3-24) ИЛИ КА2 (3-25), которые становятся на самопитание -KA1 (17-18), КА2 (21-22).

Соответственно получаем прямое или обратное вращение шпинделя. Останов електродвигуна головного приводу происходит при нажатии на кнопку SB2: размыкается ланцюг живлення пускачів KA1 или КА2 контактами 7-8. При необходимости швидкого торможения на кнопку SB2 надо нажать до упора до полной остановки шпинделя. Керування електродвигуном головного приводу из пункта 2П производится дублирующей рукояткой.

При быстром торможении контакты 7-9 замыкаются при нажатии на кнопку SB2 (8-9) или при нажатии рукоятки "От себя" микропереключателем SQ3.

Включившийся пускатель КА3 подает в обмотку статора постоянный ток от выпрямителя VC (пускатели КА1, КА2 в нерабочем состоянии) і електродвигатель головного приводу переходит в режим динамического торможения.

После окончания торможения не следует долго держать нажатой кнопку или рукоятку во избежание чрезмерного нагрева електродвигуна.

Торможение електродвигуна головного приводу осуществляется также при полном нажатий аварийной кнопки "Все стоп" (SB1). В етом случае питание катушки пускателя торможения КАЗ осуществляется через контакты 6-9.

Взаимные блокировки, исключающие возможность одновременного увімкнення пускачів KA1, KA2, КАЗ, осуществляются в схеме нормально замкнутыми контактами етих пускачів (9-10, 10-11, 18-24, 22-25, 12-13).

Електросхема имеет блокировку, отключающую главный вводный автомат при открывания дверей шкафа керування. Блокировкой предусмотрен также останов електродвигуна головного приводу при открывании кожуха защиты патрона или кожуха сменных зубчатых колес.

Необходимо помнить, что при отключенном вводном автомате в шкафу керування верхние клеммы автоматичного выключателя находятся под напряжением питающей сети.

Для осмотра і ремонта електроапаратури под напряжением в схеме предусмотрен деблокирующий переключатель SA3, которым пользуются только електрики, допущенные к производству таких работ. При етом переключатель устанавливается в положение "Дверца открыта", після чего можно включить вводной автоматический выключатель QF і приступить к ремонтным работам.

По окончании осмотра или ремонтных работ переключатель SA3 должен быть поставлен в прежнее положение "Дверца закрыта", иначе закрывание дверец шкафа будет сопровождаться самопроизвольным отключением вводного автомата.

Для контроля наличия напряжения между любым из трех линейных проводов і шиной заземления служит мигающий индикатор напряжения ИН, установленный в шкафу керування. Он работает только при открытой дверце шкафа і показывает включенное состояние вводного автомата, а также контролирует состояние главных контактов при его отключении. Пульсирующее мигание индикатора (красный цвет) обращает внимание обслуживающего персонала на наличие напряжения хотя бы в одной из фаз.

При обслуживании електроустаткування необходимо периодически проверять состояние пусковой і релейной апаратури. Все детали електроаппаратов должны содержаться в чистоте. Нагар на контактах удаляется шлифовальной бумагой или напильником.

Во избежание появления ржавчины на поверхностях стыков, в електромагните, подвижных і неподвижных частях, нужно периодически смазывать их машинным маслом з післядующим обязательным протиранием сухой тряпкой. При осмотрах релейной апаратури особое внимание следует обращать на надежность замыкания і размыкания контактных мостиков. Профилактический осмотр автоматических выключателей необходимо производить не реже одного раза в шесть месяцев, а также після каждого отключения при коротком замыкания.

Список елементів токарно-гвинторізного верстата 16Б25ПСп

Список елементів токарно-гвинторізного верстата 16Б25ПСп. Дивитись у збільшеному масштабі

Розташування електроустаткування на токарно-винторезном станке 1е95

Список елементів токарно-гвинторізного верстата 16Б25ПСп. Дивитись у збільшеному масштабі

| Наименование параметра | 1М95 | 1Д95 | 1Е95 |

|---|---|---|---|

| Основні параметри | |||

| Класс точності по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 500 | 400 | 400 |

| Наибольший диаметр заготовки над выемкой станины (по заказу), мм | - | 550 | 570 |

| Наибольший диаметр заготовки над суппортом, мм | 420 | 210 | 210 |

| Высота центров над направляющими станины, мм | 235..355 | 210 | 210 |

| Высота оси шпинделя над суппорт-столом, мм | 125..245 | ||

| Наибольшая длина заготовки (РМЦ), мм | 1000 | 1000 | 1000 |

| Наибольшая длина обтачивания, мм | 820 | 950 | 950 |

| Наибольшая масса заготовки в патроне, кг | |||

| Наибольшая масса заготовки в центрах, кг | 100 | ||

| Передня бабка | |||

| Наибольшее вертикальное перемещение передньої бабки, мм | 120 | нет | нет |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 52 | 52 |

| Наибольший диаметр прутка, мм | 32 | 50 | 50 |

| Число ступеней частот прямого обертання шпинделя | 12 | 16 | 16 |

| Частота прямого обертання шпинделя, об/мин | 28..1250 | 16..1250 | 20..1600 |

| Число ступеней частот обратного обертання шпинделя | 12 | 16 | 16 |

| Частота обратного обертання шпинделя, об/мин | 28..1250 | 16..1250 | 20..1600 |

| Размер внутреннего конуса в шпинделе | №5 | Морзе 6 | Морзе 6 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К | |

| Торможение шпинделя | нет | Электрическое | Электрическое |

| Суппорт-стол. Подачи | |||

| Розміри рабочей поверхности стола, мм | 280 х 700 | ||

| Наибольшее продольное перемещение каретки суппорта, мм | 820 | 950 | 950 |

| Наибольшее поперечное перемещение суппорта, мм | 320 | 300 | 275 |

| Наибольшее поперечное перемещение верхнего суппорта (резцовые салазки), мм | 110 | 100 | 130 |

| Число ступеней продольных/ поперечных подач | 24/ 24 | 16/ 16 | 48/ 48 |

| Пределы скорости продольных подач, мм/об | 0,13..1,87 | 0,0028..0,078 | 0,03..4,21 |

| Пределы скорости поперечных подач, мм/об | 0,072..1,016 | 0,0014..0,039 | 0,015..2,1 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | нет | 4/ 2 | 4/ 2 |

| Продольное перемещение на одно деление лимба, мм | 1,0 | ||

| Продольное перемещение на одно деление нониуса, мм | |||

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | ||

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Количество нарезаемых різьб метрических | 23 | 18 | 26 |

| Пределы шагов нарезаемых різьб метрических, мм | 1..12 | 0,5..14 | 0,5..56 |

| Количество нарезаемых різьб дюймовых | 24 | 35 | 39 |

| Пределы шагов нарезаемых різьб дюймовых | 3..28 | 60..3,5 | 56..0,5 |

| Количество нарезаемых різьб модульных | 13 | 18 | 22 |

| Пределы шагов нарезаемых різьб модульных | 0,25..35 | 0,5..7 | 0,5..28 |

| Количество нарезаемых різьб питчевых | 24 | 35 | 32 |

| Пределы шагов нарезаемых різьб питчевых | 8..112 | 56..2,0 | |

| Предохранитель от перегрузки | есть | ||

| Блокировка продольных і поперечных подач | есть | ||

| Выключающие продольные упоры | нет | ||

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | Ra 2.0 | ||

| Задня бабка | |||

| Наибольшая длина переміщення задньої бабки вдоль станины, мм | 820 | ||

| Наибольшая длина вертикального переміщення задньої бабки, мм | 120 | нет | нет |

| Наибольшая длина переміщення пиноли задньої бабки, мм | 165 | 120 | 120 |

| Наибольшее перемещение задньої бабки, мм | ±20 | ||

| Размер внутреннего конуса | №4 | Морзе 4 | Морзе 5 |

| Сверлильный агрегат | |||

| Наибольший диаметр сверления, мм | 25 | 25 | |

| Наибольший ход шпинделя, мм | 80 | 80 | |

| Вылет оси сверлильного шпинделя, мм | 210 | 210 | |

| Диаметр сверлильного стола, мм | 320 | 280 х 280 | |

| Вертикальное перемещение сверлильного стола, мм | 465 | ||

| Размер внутреннего конуса сверлильного шпинделя | №3 | Морзе 3 | |

| Расстояние от кінця шпинделя до сверлильного стола, мм | 40..540 | 400 | |

| Количество швидкостей шпинделя | 6 | ||

| Частота прямого обертання шпинделя, об/мин | 11..78 | ||

| Вертикально-фрезерна головка | |||

| Вылет оси шпинделя фрезерной головки, мм | 380 | ||

| Расстояние от кінця шпинделя до суппорт-стола, мм | 120..240 | ||

| Наибольшее продольное перемещение суппорт-стола, мм | 320 | ||

| Размер внутреннего конуса фрезерной головки | №3 | ||

| Шлифовальное пристрій | |||

| Диаметр шлифуемой заготовки при наружном шлифовании , мм | 25..210 | 20..210 | |

| Диаметр шлифуемой заготовки при внутреннем шлифовании , мм | 30..300 | 30..300 | |

| Частота обертання шпинделя при наружном шлифовании , мм | 4400 | 4400 | |

| Частота обертання шпинделя при внутреннем шлифовании , мм | 11000 | 11000 | |

| Долбежное пристрій | |||

| Длина ходу долбяка, мм | 100 | ||

| Вылет суппорта долбяка, мм | 310 | ||

| Наибольшая высота долбления, мм | 80 | ||

| Наибольшая длина долбления, мм | 280 | ||

| Наибольшая ширина ходу долбления, мм | 320 | ||

| Електроустаткування | |||

| Количество електродвигателей на станке | 4 | 6 | |

| Електродвигун головного привода, кВт | 4 | 4 | 5,5 |

| Електродвигун приводу ускоренных перемещений, кВт | - | 0,4 | 0,55 |

| Електродвигун приводу сверлильного агрегата, кВт | 1,1 | 1,1 | 1,1 |

| Електродвигун заточного приспособления , кВт | 0,8 | 0,75 | 0,75 |

| Електродвигун шлифовального приспособления , кВт | - | 0,27 | 0,27 |

| Електродвигун насоса охлаждения, кВт | 0,12 | 0,125 | 0,125 |

| Суммарная мощность, кВт | |||

| Габарити і масса верстата | |||

| Габарити верстата (длина ширина высота) (РМЦ 1000), мм | 2750 х 1255 х 1670 | 3000 х 1200 х 1610 | 3000 х 1200 х 1640 |

| Масса верстата (РМЦ 1000), кг | 2170 | 2030 | 2475 |

1Е95, 1Е95Г верстат токарно-гвинторізний, 1986 г: - паспорт, (pdf) 28,9 Мб, Скачать

1Е95, 1Е95Г верстат токарно-гвинторізний, 1986 г: - паспорт, (pdf) 28,9 Мб, Скачать

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд