Виробник круглошліфувального верстата напівавтомату 3М174, 3М175, 3М173 - Лубенський верстатобудівний завод "Комунар"

Завод "Фенікс" заснований в 1915 році і в 1918 отримав назву "Комунар".

З 1957 завод спеціалізується на виробництві універсальних і спеціальних круглошліфувальних верстатів з різним рівнем автоматизації, від верстатів з ручним керуванням до верстатів з сучасними ЧПУ.

Круглошліфувальні напівавтомати 3М174 , 3М175, 3М173 призначені для зовнішнього шліфування циліндричних та пологих конічних поверхонь в умовах одиничного, серійного та великосерійного виробництва.

Клас точності верстатів П згідно з ГОСТ 11654-65.

Шорсткість оброблюваної поверхні за ГОСТ 2789-59-VI0.

Шліфування на напівавтоматах 3М174 провадиться в нерухомих центрах.

Верхня частинина столу виконана поворотною, що забезпечує шліфування конічних поверхонь.

Гідравлічний привід поздовжнього переміщення столу дозволяє плавно регулювати швидкості переміщення та змінювати величини затримок у крайніх положеннях столу. Є механізм ручного переміщення столу.

Шпиндель шліфувальної бабки змонтований в самовстановлюваних гідродинамічних підшипниках, які забезпечують стійке положення шпинделя при великих навантаженнях.

Шліфувальна бабка переміщається на роликових направляючих. У механізмі подач шліфувального кола застосовано гвинтову пару кочення, що забезпечує високу точність подачі.

Напівавтомати 3М174 комплектуються механізмом балансування шліфувального кола на ходу та приладом для вимірювання величини вібрації.

На напівавтоматах автоматизовані врізний та поздовжній методи шліфування зі зміною в процесі шліфування поперечної та поздовжньої подач та оборотів обертання виробу. Шліфування може вестись у напівавтоматичному та ручному циклі.

Забезпечується висока точність та чистота обробки.

Резервуари для олії та охолоджуючої рідини винесені за межі станини для усунення теплових деформацій. Забезпечується очищення олії та охолоджуючої рідини.

Надійне блокування виключає включення приводів обертання шпинделя шліфувального кола та переміщення столу за відсутності мастила, а також відведення пінолі задньої бабки при підведеній шліфувальній бабці.

Напівавтомати 3М174 зручні в управлінні та обслуговуванні. Пуск переміщення столу, включення обертання виробу, охолодження та швидке підведення шліфувального кола до виробу виготовляються однією рукояткою.

Піноль задньої бабки рухається від електромеханічного приводу.

Забезпечується швидке настановне переміщення шліфувальної бабки. Напівавтомати комплектуються навісною індикаторною скобою для вимірювання діаметра виробу, що шліфується.

За особливим замовленням на напівавтоматах 3М174 може встановлюватися прилад для автоматичного виправлення кола з компенсацією його зносу та прилад активного контролю.

Висока жорсткість напівавтоматів, достатні розміри шліфувального кола та потужний привід забезпечують високу продуктивність.

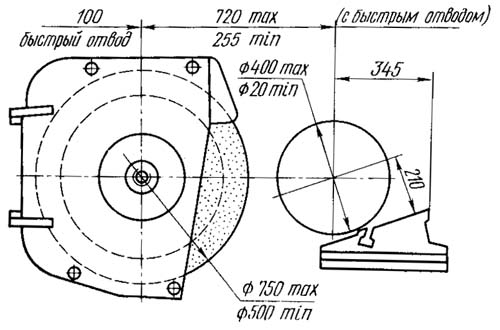

Габарити робочого простору шліфувального верстата 3м174

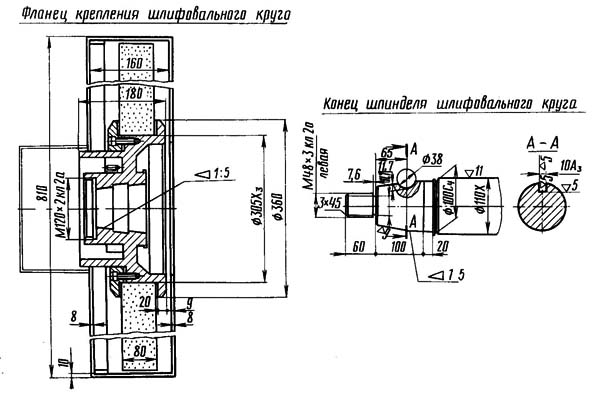

Посадочні та приєднувальні бази шліфувального верстата 3м174

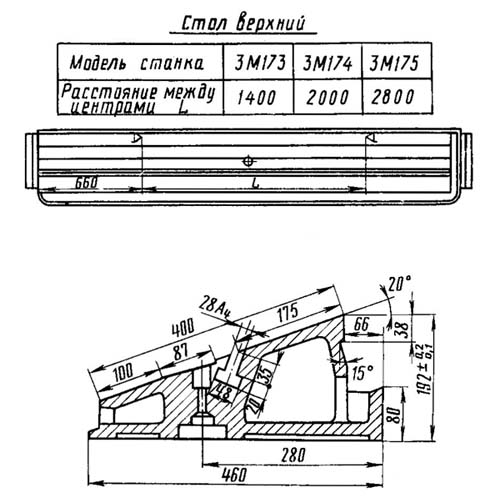

Робочий стіл круглошліфувального верстата 3м174

Фото круглошліфувального верстата 3м174

Загальний вигляд круглошліфувального верстата 3М174. Дивитись у збільшеному масштабі

Фото круглошліфувального верстата 3м174

Фото круглошліфувального верстата 3М174. Дивитись у збільшеному масштабі

На верстатах забезпечується поздовжнє та врізне шліфування:

Полуавтоматические циклы роботи верстата при продольном шлифовании осуществляются в следующей післядовательности:

Полуавтоматические циклы роботи верстата при врезном шлифовании осуществляются в следующей післядовательности:

Приборами активного контроля з навесной или настольной кобами верстат комплектуется по особому заказу.

Посредством ряда кинематических ланцюгів в станке осуществляются наступні руху:

На продольных направляючих станины расположен нижний стол 4, на котором смонтирован верхний поворотный стол 5.

Столы перемещаются по направляющим от гідравлики или механізмом ручного переміщення стола.

Гідравлический цилиндр переміщення стола крепится к нижнему столу, а штоки 10 цилиндра соединены со станиной з помощью кронштейнов 9.

На нижнем столе закреплена рейка ручного переміщення 7. В пазу стола крепятся упоры реверса 14 і упор 17 пристроя для контроля точных перемещений. На столах предусмотрены пробки 11 і 19 для выпуска воздуха из гідроцилиндра з целью обеспечения плавного переміщення.

Верхний стол центрируется на оси через сферический шарикоподшипник 8. Зазоры в з'єднанні выбираются разжимом оси з помощью конической пробки 6, которую следует ослаблять при демонтаже. Поворачивается верхний стол з помощью гвинта 2 і закрепляется прижимами 1 і 3. Лівий прижим снабжен шкалой і индикаторным пристрійм 18 для контроля поворота стола.

На задньої частини станины установлена подкладная плита 13 з поперечными направляющими для шлифовальной бабки. На направляючих уложены роликовые шины 12. На подкладной плите крепится механізм швидкого подвода шлифовальной бабки з винтовой парой механізма поперечных подач.

На передньої стенке станины закреплено откидное индикаторное пристрій 16 для контроля точных перемещений стола вручную і педаль 15 увімкнення відведення пиноли задньої бабки.

Шпиндель 1 бабки смонтирован на самоустанавливающихся сегментных підшипниках, которые обеспечивают жесткую опору і высокую точность обертання шпинделя.

Сегментные вкладыши 7 опираются на винты 6 со сферическими головками.

В осевом направлении шпиндель фиксируется з помощью двух сферических бронзовых колец 4, прижатых к буртику шпинделя гайкой 3.

Для уменьшения утечек масла из полостей підшибників служат кольца 10 і 11, притертые по шейкам шпинделя.

Механізм представляет собой двухскоростной шестеренчатый редуктор. Вращение от маховика 2 передається на вал-шестерню 4, которая находится в постоянном зацеплении з рейкой нижнего стола.

Переключення швидкостей осуществляется переміщенням маховика вдоль оси до отказа. Меньшая скорость включается переміщенням маховика на себя.

При включении гідравлічного переміщення стола автоматически з помощью плунжера 3 разъединяется муфта 1 і вращение выходной шестерни 4 от рейки стола не передається на механізм.

В корпусе бабки 1 нерухомо посажен шпиндель 4.

На шпинделе смонтированы шкив 2 і планшайба 3, к которой крепится поводок 5 приводу вироби.

Планшайба получает вращение через трехступенчатую клиноременную передачу.

Привід пиноли задньої бабки: ручной — от маховика 1 і механический—от електродвигуна 2.

Вращение от маховика через червячную передачу, а от електродвигуна - через конические шестерни передається на винт 3. который перемещает гайку 4 пиноли.

Усилие переміщення пиноли в переднее положение (влево) от гайки передається через пружину. Для зажиму пиноли служит рукоятка. Окончательное поджатие упорного центра к изделию следует производить только вручную через маховик. Усилие поджатия определяется по шкале.

При ручном перемещении пиноли маховик нужно подать от себя, введя в зацепление кулачковую муфту 5. При освобождении маховика муфта расцепляется пружиной і отключает маховик.

Керування механическим переміщенням пиноли производится кнопками на пульті бабки или педалью. Вариант переміщення пиноли кнопками или педалью устанавливается переключателем на пульті. При управлении переміщенням пиноли педалью при нажатии на педаль пиноль перемещается назад (вправо) і возвращается в переднее положение при отпущенной педали.

В крайних положениях пиноли електродвигатель отключается з помощью конечных микропереключателей 6.

Удаление упорного центра из отверстия пиноли производится вращением маховика против часовий стрелки при нахождении пиноли в крайнем заднем положении (вправо).

К корпусу бабки крепится планка 7 з алмазными карандашом Для правки круга.

Механізм подач обеспечивает наступні руху:

Ручная поперечная подача шлифовальной бабки осуществляется поворотом маховика 13 при отжатом положении гвинта 15 і включенной муфте 23. Вращение от маховика передається на вертикальний вал механізма швидкого подвода через вал 14, муфту 23, конические шестерни 21 і 20.

Автоматическая поперечная подача производится от гідродвигуна 24 при включенных муфтах 29 і 23 і зажатом положении гвинта 15. Вращение от вала 32 через муфту 29 передається червячной паре 31 — 19 і полому валу. 16. Так как винтом 15 зажата муфта на валу 16, вращение передається маховику 13 і далее по ланцюги ручных подач валу 14 і через муфту 23 шестерням 21 і 40.

Автоматическая периодическая подача осуществляется по етой же кінематичної ланцюги от гідродвигуна 24, но муфта 29 включается только при реверсах стола. Продолжительность увімкнення муфты (продолжительность подачі) определяется установкой реле часу, а величина подачі — скоростью обертання ротора гідродвигуна, которая настраивается дросселями.

Механізм обеспечивает форсированную, черновую, чистовую і доводочную микронную поперечные подачі в зависимости от режима роботи гідродвигуна 24. Скорость черновой і чистовой подач регулируется дросселями, расположенными на механізме подач. Скорость форсированной подачі устанавливается дросселем на гідростанції.

Толчковая микронная подача осуществляется также по ланцюги автоматических подач, но слив масла от гідродвигуна производится через дозатор. Величина емкости дозатора определяет угол поворота ротора гідродвигуна.

Быстрое установочное перемещение осуществляется от гідродвигуна 12 при выключенной муфте 23. Вращение от гідродвигуна передається цилиндрическим шестерням 11, 22 і коническим шестерням 21, 20. Так как муфта 23 выключена, вращение на маховик 13 не передається.

Установка величины припуска, подлежащего съему при шлифовании, производится дисками 2 і 4. Поворотом диска 4 устанавливается загальна величина припуска, а поворотом диска 2 - припуск на чистовое шлифование. Диски закрепляются гвинтами 18 і 33 і вращаются вместе з маховиком.

Маховик, лимб 17 і диски 2 і 4 при подаче вращаются совместно з валом 16 по часовий стрелке. Торцевой кулак 34 диска 2 через штырь 8 і рычаг 9 нажимает на микропереключатель, который выдает команду на переход з черновой подачі на чистовую. При дальнейшем вращении маховика кулак 23 диска 4 через рычаг 25 нажимает на микропереключатель, который выдает команду на переход з чистовой подачі на выхаживание (при шлифовании до електрического упора).

Перезарядка механізма подач производится при отведенной шлифовальной бабке по той же кінематичної ланцюги, что і автоматическая непрерывная подача, но гідродвигатель 24 вращается в обратном направления. Маховик, лимб і диски 2 і 4 вращаются против часовий стрелки. Шлифовальная, бабка при етом перемещается по винту от детали на величину установленного припуска, після чего кулак 26 диска 4 через рычаг 27 нажимает на штифт микропереключателя, выдающего команду на прекращение перезарядки.

Шлифование партии деталей при ручной подаче можно производить до упора з компенсацией износа круга. Упор вводится нажатием рукоятки 5. При вращении маховика вдвинутый конец рукоятки 5 упирается в выступ упора 6, чем ограничивает вращение маховика.

По мере износа шлифовального круга і недопустимом увеличении при етом размера шлифуемых деталей производится компенсация износа круга. По результатам замера деталей маховик 13 з лимбом 17 при отключенной муфте 23 отводится против часовий стрелки на величину износа круга. При включении муфты 23 і післядующей подаче до упора угол поворота маховика получается увеличенным, а, следовательно увеличивается величина подачі.

При использовании прибора для автоматичною правки поставляемого по особому заказу, механізм подач обеспечивает автоматическую компенсацию износа круга После перезарядки механізма, когда подается команда на правку круга отключается муфта 23, гідродвигатель 24 автоматически подключается к дозатору і проворачивает маховик против часовий стрелки (в сторону перезарядки). Величина проворота определяется объемом дозатора, который устанавливается рукояткой на приборе. По окончании правки муфта 23 включается, і при післядующем шлифовании механізм перемещает бабку дополнительно в сторону подачі на величину компенсации износа круга.

Для обеспечения роботи механізма подач при выходе из строя муфты 23 служит муфта 10, которая вводится в зацепление з шестерней 21. Упор 35 на крышке при етом необходимо удалить. При работе з муфтой 10 вместо муфты 23 механізм обеспечивает все виды подач, за исключением швидкого перегона шлифовальной бабки і компенсации износа круга.

При установці муфты 10 в первоначальное положение упор 35 необходимо вновь приварить к крышке, так как при самопроизвольном включении муфты 10 маховик не будет отключаться, а при быстром перегоне шлифовальной бабки ето може привести к травме оператора.

Состоит из вузла швидкого гідравлічного подвода, шлифовальной бабки і пары винт-гайка качения з червячной передачей.

Узел швидкого подвода состоит из цилиндра 5 і гідравлических тормозных устройств 11.

Узел винт-гайка качения включает в себя винт 4, две полугайки 2 і 3, втулку 13 з червячным колесом і червяк 9, соединенный з вертикальным валом 8 механізма подач. Корпус 12 сцеплен з выступами корпуса шлифовальной бабки. В каждой полугайке имеются три независимые группы циркулирующих шариков. Полугайки сцепляются со втулкой зубчатыми венцами. Венцы полугаек имеют различное число зубьев, поетому при перестановке полугаек на одинаковое число зубьев они поворачиваются на разные углы, что используется при регулировке осьового натяга в винтовой паре. Радиальную фиксацию ходового гвинта обеспечивают роликовые направляющие.

Для отключения гідродвигуна перегона шлифовальной бабки в крайних положениях предусмотрены упоры 6.

Настановне креслення шлифовального верстата 3м174

| Наименование параметра | 3М173 | 3М174 | 3М175 |

|---|---|---|---|

| Основні параметри | |||

| Класс точності по ГОСТ 8-82 | П | П | П |

| Наибольший диаметр обрабатываемого вироби, мм | 400 | 400 | 400 |

| Наибольшая длина обрабатываемого вироби, мм | 1400 | 2000 | 2800 |

| Наибольший диаметр шлифования в люнете/ без люнета, мм | 120/ 400 | 120/ 400 | 120/ 400 |

| Наименьший диаметр шлифования при изношенном круге, мм | 130 | 130 | 130 |

| Расстояние от оси шпинделя передньої бабки до зеркала стола (высота центров), мм | 210 | 210 | 210 |

| Наибольшая масса обрабатываемого вироби, кг | 1000 | 1000 | 1000 |

| Конус шпинделя передньої бабки і пиноли задньої бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 |

| Кінець шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | |||

| Диаметр передньої опорной шейки шлифовального шпинделя, мм | 110f7 | 110f7 | 110f7 |

| Рабочий стол верстата | |||

| Наибольшая длина переміщення стола, мм | 1400 | 2000 | 2800 |

| Ручное переміщення стола за один оборот маховика, мм | 2 | 2 | 2 |

| Скорость переміщення стола от гідросистемы, м/мин | 0,05..5,0 | 0,05..5,0 | 0,05..5,0 |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | 2 | 2 | 2 |

| Наибольший угол поворота верхнего стола против часовий стрелки, град | 5 | 5 | 4 |

| Цена деления шкалы поворота верхнего стола (конусность), град | 0,2 | 0,2 | 0,2 |

| Шлифовальная бабка | |||

| Диаметр шлифовального круга - наибольший/ наименьший/ посадочный, мм | 750/ 500/ 305 | 750/ 500/ 305 | 750/ 500/ 305 |

| Диаметр шлифуемого вироби при диаметре круга 500мм, мм | 130..400 | 130..400 | 130..400 |

| Диаметр шлифуемого вироби при диаметре круга 600мм, мм | 30..400 | 30..400 | 30..400 |

| Диаметр шлифуемого вироби при диаметре круга 700мм, мм | 20..400 | 20..400 | 20..400 |

| Диаметр шлифуемого вироби при диаметре круга 750мм, мм | 0..400 | 0..400 | 0..400 |

| Наибольшая высота устанавливаемого круга, мм | 80, 100 | 80, 100 | 80, 100 |

| Частота обертання шпинделя шлифовальной бабки, об/мин | 1270 | 1270 | 1270 |

| Скорость різання шлифовального круга, м/с | 35, 50 | 35, 50 | 35, 50 |

| Механізм поперечных подач | |||

| Наибольшее перемещение шлифовальной бабки по винту, мм | 365 | 365 | 365 |

| Величина швидкого подвода шлифовальной бабки, мм | 100 | 100 | 100 |

| Время швидкого подвода шлифовальной бабки, с | 3 | 3 | 3 |

| Периодическая подача шлифовальной бабки при реверсе стола (бесступенчатое регулювання), мм | 0,0025..0,05 | 0,0025..0,05 | 0,0025..0,05 |

| Пределы швидкостей врезных подач, мм/мин | 0,1..4 | 0,1..4 | 0,1..4 |

| Толчковая подача, мм | 0,001 | 0,001 | 0,001 |

| Цена деления лимба поперечного переміщення шлифовальной бабки, мм | 0,005 | 0,005 | 0,005 |

| Величина поперечного переміщення шлифовальной бабки за один оборот маховика, мм | 0,5 | 0,5 | 0,5 |

| Передня бабка | |||

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 20..180 | 20..180 | 20..180 |

| Конус центра по ГОСТ 13214-67 | Морзе 6 | Морзе 6 | Морзе 6 |

| Задня бабка | |||

| Величина відведення пиноли задньої бабки, мм | 70 | 70 | 70 |

| Конус центра по ГОСТ 13214-67 | Морзе 6 | Морзе 6 | Морзе 6 |

| Привід і електрообладнання верстата | |||

| Количество електродвигателей на станке | 8 | 8 | 8 |

| Електродвигун шпинделя шлифовальной бабки, кВт | 17 | 17 | 17 |

| Електродвигун приводу вироби, кВт | 1,5 | 1,5 | 1,5 |

| Електродвигун насоса гідросистемы, кВт | 2,2 | 2,2 | 2,2 |

| Електродвигун насоса системы змазки підшибників шпинделя, кВт | 0,27 | 0,27 | 0,27 |

| Електродвигун насоса системы змазки направляючих стола, кВт | 0,08 | 0,08 | 0,08 |

| Електродвигун насоса системы охлаждения, кВт | 0,15 | 0,15 | 0,15 |

| Електродвигун приводу пиноли задньої бабки, кВт | 0,18 | 0,18 | 0,18 |

| Електродвигун магнитного сепаратора, кВт | 0,12 | 0,12 | 0,12 |

| Общая мощность електродвигателей, кВт | 21,5 | 21,5 | 21,5 |

| Габаритные розміри і масса верстата | |||

| Габаритные розміри верстата (длина х ширина х высота), мм | 5510 х 2620 х 1860 | 6620 х 2690 х 1850 | 8220 х 2620 х 1850 |

| Масса верстата з електрообладнанням і охолодженням, кг | 11800 | 13000 | 14700 |