Розробник радіально-свердлувального верстата 2Н55 — Спеціальне конструкторське Бюро Алмазно-Рослинних Верстатів, СКБ АРС м. Одеса

Виробником радіально-свердлувального верстата 2Н55 є Одеський Завод Радіально-Свердлильних Верстатів , заснований у 1884 році.

З 1928 року Державний машинобудівний завод ім. В. І. Леніна почав спеціалізуватися на випуску металорізальних верстатів. Було освоєно випуск вертикально-свердлильних верстатів діаметром свердління до 75 мм.

У листопаді 1946 року заводом було випущено перший радіально-свердлильний верстат діаметром свердління 50 мм. Слідом за цими верстатами верстатобудівний завод став випускати радіально-свердлувальні верстати діаметром свердління до 600 мм, верстати глибокого свердління до діаметра 5.

Радіально-свердлильний верстат 2Н55 замінив застарілу модель верстата 2А55 і був замінений на більш досконалу модель цієї серії - 2М55 .

Верстат розрахований на свердління сталі отворів діаметром до 50 мм свердлами середньої твердості (межа міцності при розтягуванні σ = 55..65 кг/мм²).

Верстат радіально-свердлильний 2Н55 призначений для свердління, розсвердлювання, зенкерування, розгортання, розточування отворів, нарізування різьблення мітчиками, підрізання торців різцем, а також виконання інших аналогічних операцій при обробці різних корпусних деталей в механічних цехах одиничного, дрібносерого складальних цехах заводів важкого транспортного машинобудування. При оснащенні верстата пристроями та спеціальним інструментом його можна використовувати для високопродуктивної обробки великогабаритних деталей у великосерійному виробництві.

Радіально-свердлильний верстат 2Н55 має двоколонне компонування верстатної частинини , що дозволяє створити жорстку конструкцію вузла, що не допускає зміщення осі шпинделя при затиску колони. Спеціальний затискач колони центрального типу створює гальмівний момент, що гарантує високопродуктивне свердління.

Для повороту колони потрібно незначне зусилля на найменшому радіусі свердління, що також забезпечує високу продуктивність роботи та знижує стомлюваність оператора. Широкий діапазон чисел оборотів і подач шпинделя забезпечує високопродуктивну роботу за будь-яких поєднаннях оброблюваних матеріалів, інструменту розмірів тощо.

Врівноваження шпинделя забезпечується спеціальною противагою, що допускає зручне регулювання з робочого місця у разі зміни маси інструменту.

Режими різання, допустимі на верстаті, визначаються динамічними параметрами верстата:

При цьому треба мати на увазі, що найбільша потужність на шпинделі може бути використана, починаючи з 7-го ступеня чисел оборотів (80 об/хв див. розділ паспорта «Механіка головного руху»).

Нижчі числа обертів шпинделя застосовуються на верстаті для виконання операцій, що вимагають меншої потужності, але більшого моменту, що крутить. Тому на шести перших щаблях швидкості потужність на шпинделі не досягає максимально ефективного значення.

Величина найбільшого допустимого зусилля подачі обумовлена міцністю деталей верстата та жорсткістю конструкції. Перевищення допустимого значення зусилля подачі викликає відключення запобіжної муфти механізму подачі. Тому величину механічної подачі слід вибирати так, щоб не перевершити допустиме зусилля подачі. Зусилля подачі значною мірою залежить від правильного заточування свердла.

Широкі діапазони швидкостей обертання шпинделя та механічних подач дозволяють підвищити продуктивність верстата.

Преселективний дистанційний електрогідравлічний пристрій дозволяє змінювати режими з попереднім набором. Верстат має механізм автоматичного вимкнення при досягненні заданої глибини свердління.

Наявність у верстаті преселективного керування швидкостями і подачами, легкого гідрофікованого керування фрикціоном шпинделя, можливість відключення шпинделя від коробки швидкостей, наявність надійних гідравлічних затискачів колони і свердлильної головки, що працюють як спільно, так і роздільно, а також зосередження всіх органів керування дозволяє максимально скоротити допоміжний час.

При необхідності частої зміни інструментів рекомендується використовувати швидкозмінний патрон. Для нарізування різьблення слід застосовувати запобіжний патрон для мітчиків.

Верстат має такі переваги в порівнянні з моделлю, що раніше випускалася:

Розробник — СКБ APC м. Одеса

Категорія якості найвища.

Клас точності верстата Н згідно з ГОСТ 8-77.

Найбільш поширеними з радіально-свердлильних верстатів є верстати 2Н53 (найбільший діаметр свердління - Ø 35 мм), 2Н55 (Ø 50 мм), 2Н57 (Ø 75 мм) 2Н58 (Ø 100 мм).

Синоніми: radial drilling machine.

Переміщення по площині столу великогабаритних та важких деталей викликає великі незручності та втрату часу. Тому при обробці великої кількості отворів у таких деталях застосовують радіально-свердлувальні верстати. При роботі на них деталь залишається нерухомою, а шпиндель зі свердлом переміщається щодо деталі та встановлюється у потрібне положення.

Свердлильні верстати призначені для свердління, зенкування, зенкерування, розгортання отворів, для підрізання торців виробів та нарізування різьблення мітчиками. Застосовуються вони в основному в одиничному та дрібносерійному виробництві, а деякі модифікації цих верстатів – в умовах масового та великосерійного виробництва.

Основними формоутворюючими рухами при свердлильних операціях є:

Кінематичні ланцюги, що здійснюють ці рухи, мають самостійні органи налаштування i v і i s за допомогою яких встановлюється необхідна швидкість обертання інструменту і його подача.

До допоміжних рухів відносяться:

Основними вузлами радіально-свердлильних верстатів є:

Основними параметрами верстата є найбільший діаметр свердління отвору сталі, виліт і максимальний хід шпинделя.

2С550, 2С550А, SRB50 - Ø50 - виробник Стерлітамак - М.Т.Е. Стерлітамакський верстатобудівний завод, ВАТ

2К550 - Ø50 - виробник Гомельський завод верстатних вузлів, РУП

АС2550 - Ø50 - виробник Астраханський верстатобудівний завод, ВАТ

Габарит робочого простору свердлильного верстата 2н55

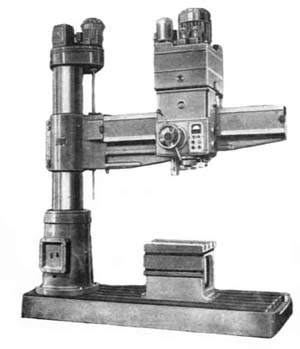

Загальний вигляд радіально свердлильного верстата 2н55

Загальний вигляд радіально свердлувального верстата 2Н55. Дивитись у збільшеному масштабі

Фото радіально-свердлувального верстата 2н55

Фото радіально-свердлувального верстата 2н55

Фото радіально-свердлувального верстата 2н55

Підставою верстата є фундаментна плита, де нерухомо закріплений цоколь. У цоколі на підшипниках монтується колона, що обертається, виконана зі сталевої труби. Рукав верстата зі свердлильною головкою розміщений на колоні та переміщається по ній за допомогою механізму підйому, змонтованого у корпусі на верхньому торці колони. У цьому ж корпусі розташовано гідромеханічний пристрій для затиску колони і пристрій для живлення поворотних і рухомих частинин верстата. Механізм підйому пов'язаний із рукавом ходовим гвинтом.

Свердлильна головка виконана у вигляді окремого силового агрегату і містить у собі вузли: коробки швидкостей і подач, механізм подачі, шпиндель з противагою та ін. Вона переміщається вручну напрямними рукавами. У потрібному положенні головка фіксується встановленим на ній механізмом затискання.

У фундаментній плиті виконаний бак і насосна установка для подачі рідини, що охолоджує, до інструменту. На плиті встановлюється стіл для обробки деталей невеликого розміру.

Все органы керування верстата сосредоточены на сверлильной головке. На панелі цоколя размещены кнопки вводного выключателя, подключающего, верстат к внешней електросети, і кнопки керування насосом охлаждения. Для освещения рабочей зоны в нижней частини сверлильной головки, за шпинделем, установлена люминесцентная лампа.

Электроаппаратура смонтирована в нише, которая расположена з обратной стороны рукава.

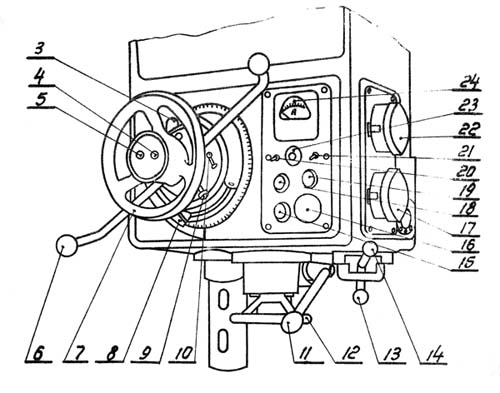

Розташування органів керування радиально сверлильным верстатом 2н55

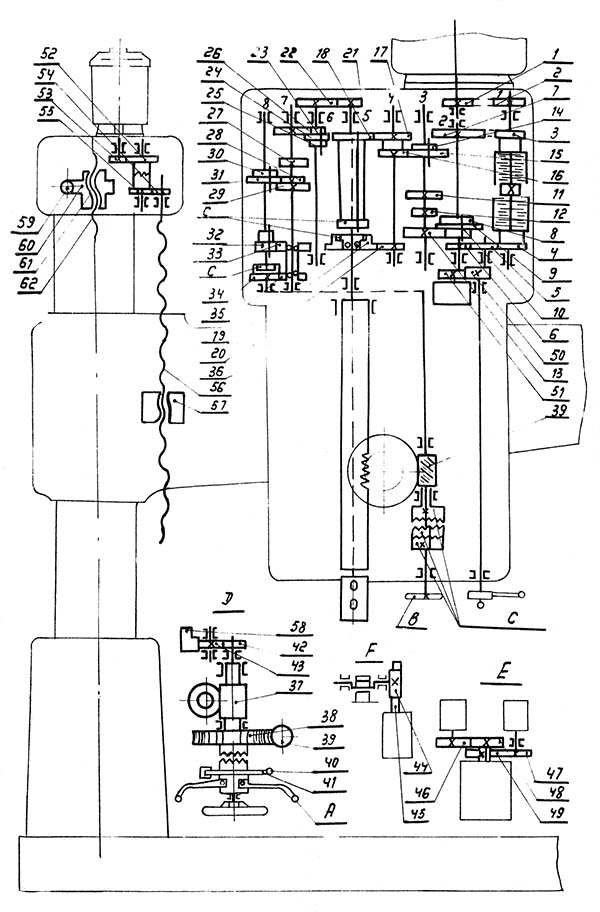

Кінематична схема радиально-сверлильного верстата 2н55

Кінематична схема радиально-сверлильного верстата 2н55. Дивитись у збільшеному масштабі

Схема установки підшибників радиально сверлильного верстата 2Н55. Дивитись у збільшеному масштабі

С — зубчасті муфты

Д — механізм увімкнення подачі

F — механізм зажиму головки

Е — механізм приводу преселектора

Кінематична схема состоит из четырех кинематических ланцюгів:

Шпиндель получает вращение от електродвигуна через пусковую фрикционную муфту і коробку швидкостей з тремя передвижными зубчатыми блоками. Фрикционная муфта соединяется з коробкой швидкостей одной из двух передач: через шестерни 3 і 7, либо через шестерни 4, 6 і паразитку 5, что обеспечивает плавное реверсирование шпинделя. Передвижные блоки шестерен (один тройной і два двойных) позволяют получить 12 ступеней чисел оборотів шпинделя. Можно получить еще столько же швидкостей реверсированием фрикционной муфты з одновременным реверсированием електродвигуна. Структурный график построен таким образом, что три ступени чисел оборотів перекрываются, а остальные 21 образуют геометрический ряд з φ =1,26 в интервале от 20 до 2000 об/мин.

Реверсирование електродвигуна одновременно з реверсированием фрикционной муфты достигается автоматически з помощью специального механізма, который описан ниже.

Коробка подач получает вращение от шпинделя через шестерни 21 і 22. Один тройной і два двойных блока обеспечивают получение 12 подач, образующих геометрический ряд з φ =1,41 в интервале от 0,056 до 2,5 мм/об.

Последний вал коробки подач з помощью предохранительного пристроя соединен з червяком 39. Далее вращение через червячное колесо 35 і механізм увімкнення подачі передається реечной шестерне 37, находящейся в зацеплении з зубчатой рейкой пиноли шпинделя 36. Быстрое ручное перемещение шпинделя выполняется рукоятками «А». При отключении механической подачі з помощью маховика «В» можно осуществлять тонкую ручную подачу.

Вертикальное перемещение рукава осуществляется от специального електродвигуна через редуктор (шестерни 52, 53, 54 і 55) і винтовую пару 56, 57. Изменение направления переміщення рукава производится реверсированием двигуна.

Ручное перемещение сверлильной головки по направляющим рукава осуществляется вращением маховичка через шестерни 42, 43 і рейку 58, укрепленную на рукаве.

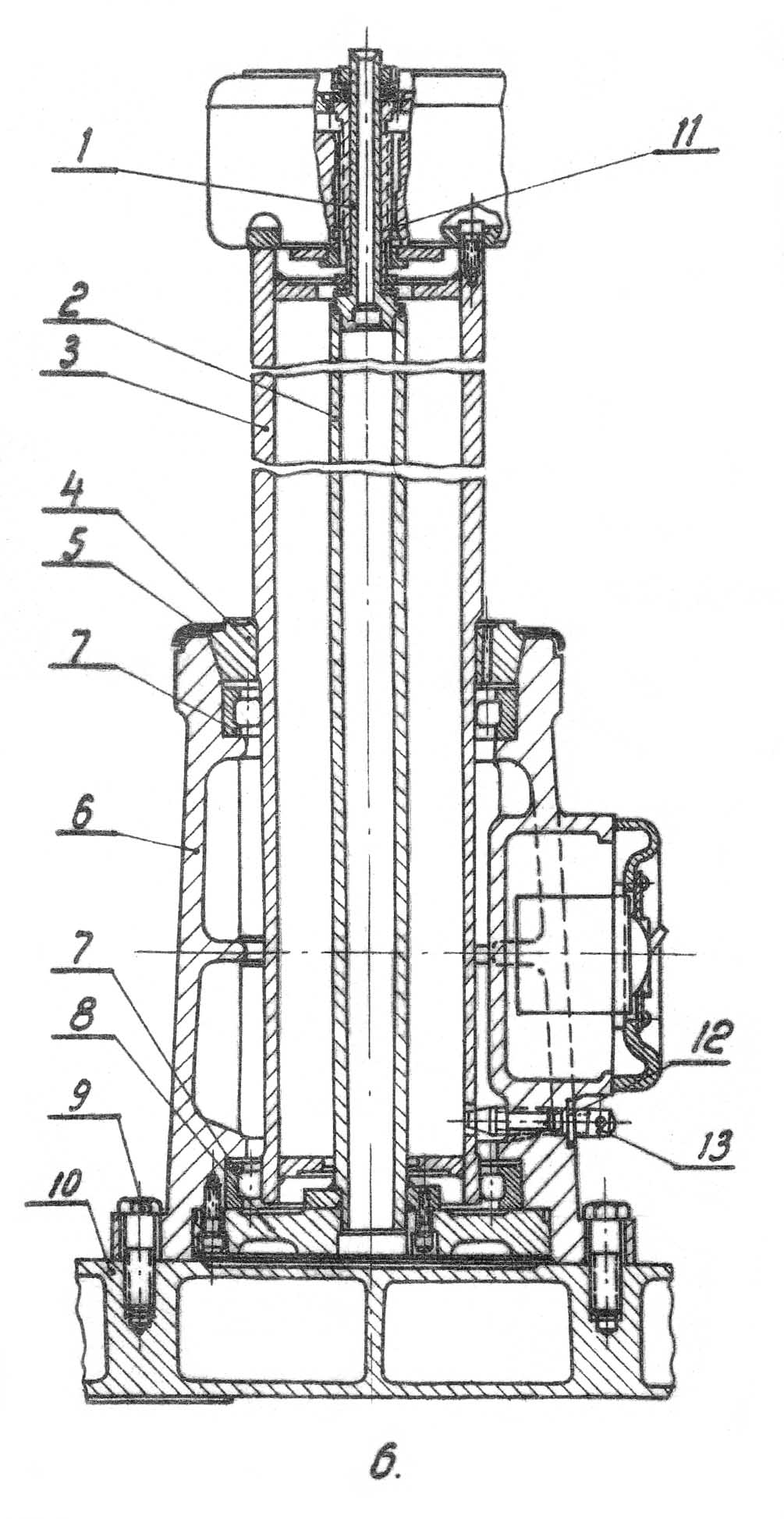

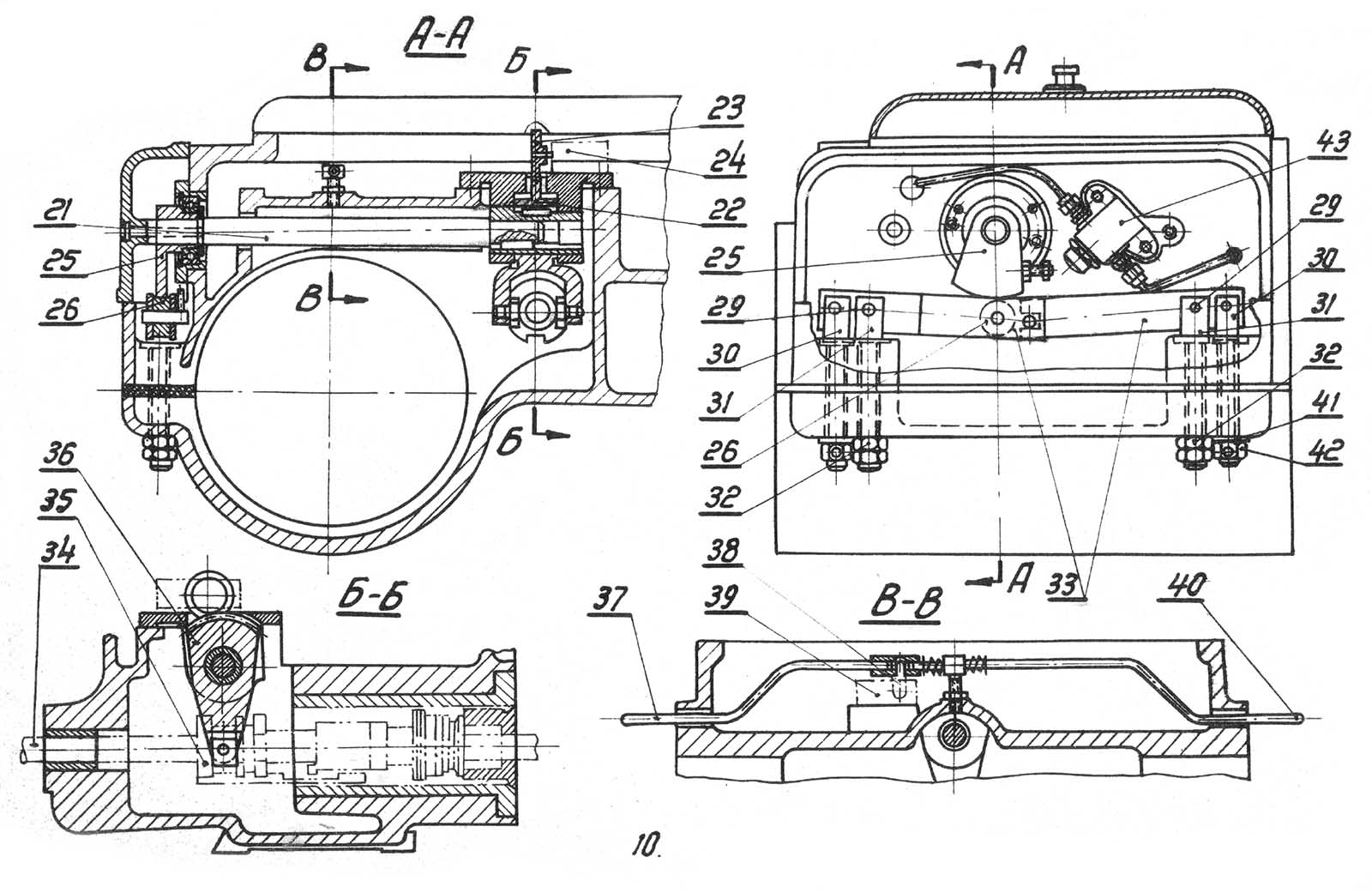

Плита, цоколь, колонна радиально-сверлильного верстата 2Н55

Плита, цоколь, колонна радиально-сверлильного верстата 2Н55. Дивитись у збільшеному масштабі

Фундаментная плита 10 выполнена в виде жесткой отливки усиленной продольными і поперечными ребрами. Вдоль рабочей поверхности плиты выполнены Т-образные пазы для крепления стола, обрабатываемых изделий или специальных пристосувань.

На плите нерухомо укреплен болтами 9 цоколь 6, в котором на роликовых підшипниках 7 установлена колонна 3. Эта наиболее нагруженная деталь верстата выполнена из стальной трубы і имеет закаленную чисто обработанную рабочую поверхность, по которой перемещается рукав. Підшипники 7 не имеют внутренних колец, беговые дорожки для роликов выполнены непосредственно на колонне.

Конусное кольцо 4 прочно насажено на трубу і предназначено для зажиму колонны. При затягивании винтовой пары 11 механізма зажиму (опис - см, ниже) конусное кольцо вместе з колонной перемещается вертикально вниз относительно стойки 2 і плотно прижимается к конусному гнезду цоколя. 5 результате происходит зажим колонны і предотвращается поворот ее. Крышка 5 прикрывает зазор между кольцом 4 і конусным гнездом цоколя.

Стойка 2 прочно соединена з цоколем 6 з помощью фланца 8. В верхней частини к стойке 2 приварен стержень 1, который проходит внутри гвинта механізма зажиму 11 і соединяется з ним гайкой. Таким образом, стойка 2 со стержнем 1 соединяет узел механізма зажиму колонны з цоколем і воспринимает вес поворотных частин верстата при освобождении зажиму колонны (колонна 3 з конусным кольцом 4 приподнимается относительно цоколя), а при зажиме - воспринимает продольное усилие, развиваемое механізмом зажиму 11.

Перед транспортировкой верстата в цоколь вворачивается стопорный болт 13 (на рис. 1 обозначен "А").

Механізм подъема рукава радиально-сверлильного верстата 2Н55

Механізм подъема рукава радиально-сверлильного верстата 2Н55. Дивитись у збільшеному масштабі

Механізм зажиму колонны радиально-сверлильного верстата 2Н55

Механізм зажиму колонны радиально-сверлильного верстата 2Н55. Дивитись у збільшеному масштабі

Механізм зажиму колонны расположен в корпусе 11 (рис. 8) редуктора механізма подъема рукава. Корпус 11 соединен з колонной 12. Стойка 20 соединена з цоколем (см. опис вузла «Колонна, цоколь, плита»). Полый винт 3 в осевом направлении закреплен на стойке 20 гайками 13 і 14 через упорные підшипники 15. Резьбовая часть гвинта 8 связана з биметаллической гайкой-шестерней 7. Зубчатый венец етой детали выполнен из стали, резьбовая часть — из бронзы. Гайка-шестерня 7 установлена в корпусе 17 на конических роликопідшипниках 6: Регулювання натяга в підшипниках производится з помощью крышки 5, винтов 4 і отжимных винтов 16.

В зацеплении з зубчатым венцом гайки-шестерни 7 находятся: рабочий плунжер 21 і вспомогательный плунжер 22. Весь механізм смонтирован в корпусе 17, который соединен з корпусом 11 гвинтами 8. Полый винт З вверху имеет венец, который связан з внутренним зубчатым венцом фланца 2. Последний гвинтами 1 связан з крышкой 5, а через нее з корпусом 17.

Таким образом, полый винт 3 не може провернуться относительно корпуса 17 во время роботи механізма.

Рабочий плунжер 21 перемещается в цилиндре при подаче масла под давлением через отверстия в крышках 25 (см. опис гідрооборудования верстата). На плунжере 21 нарезана зубчатая рейка, которая при перемещений плунжера вращает гайку-шестерню 7. При повороте гайки-шестерни по часовий стрелке происходит зажим колонны, поворот против часовий стрелки вызывает освобождение колонны.

При зажиме колонны в механізме происходят наступні переміщення: гайка-шестерня 7 поворачивается по часовий стрелке, поскольку винт 3 удерживается от поворота фланцем 2 і закреплен в осевом направлении, гайка-шестерня 7 стремится переместится вниз по резьбе гвинта, при етом она увлекает за собой! через корпус 17 і корпус 11 колонну 12.

Выше приведено опис пристроя колонны, в котором отмечалось, что при перемещении колонны вниз связанное з ней конусное кольцо уходит в конусное гнездо цоколя і надежно тормозит колонну. При срабатываний механізма зажиму в обратную сторону (против часовий стрелки) гайка-шестерня 7 приподнимает колонну і освобождает конусное кольцо колонны.

Утечки масла, скапливающиеся в полости «А», откачиваются в гідробак, расположенной рядом в корпусе 11, вспомогательным плунжером 22. Для того, чтобы плунжер 22 работал как откачивающий насос при повороте гайки-шестерни 7 в корпусе 17 смонтированы всасывающий клапан 24, связанный з полостью «А» і нагнетательный клапан 23, установленный перед штуцером 26 трубки, идущей в гідробак.

Гайка-шестерня 7 имеет ограниченный угол поворота. Для того, чтобы отрегулировать исходное положение гайки-шестерни 7 относительней гвинта 3, а следовательно, отрегулировать величину вертикального переміщення колонны, необходимо вращать винт 3, отсоединив его от крышки 5 і корпуса 17.

Перед регулировкой отворачивают винт 1 і вращают винт 3 за фланец 2. Для етого во фланце 2 выполнены радиально расположенные отверстия. По окончании регулировки фланец 2 приподнимают, поворачивают до положения, в котором крепежные отверстия в нем под винты 1 совпадают з соответствующими отверстиями в крышке 5, вводят в зацепление зубья фланца 2 з зубчатым венцом гвинта 3 і закрепляют фланец 2 гвинтами 1.

Рукав является одной из наиболее важных деталей радиально-сверлильного верстата, он охватывает колонну і перемещается по ней.

По направляющим рукава перемещается сверлильная головка.

Рукав вместе з колонной вращается вокруг вертикальной оси. Специальная шпонка, входящая в соответствующий паз колонны, препятствует повороту рукава относительно колонны.

Перемещение рукава в вертикальном направлении производится при помощи механізма подъема; Автоматический зажим і освобождение рукава на колонне объединены в одном цикле з переміщенням рукава.

Механізм подъема (рис. 9) приводится во вращение електродвигуном 10, установленным на крышке 2. Керування електродвигуном производится кнопками, расположенными на пульті сверлильной головки.

Через шестерни 11, 3, 6 і 42 вращение сообщается винту 20. Предохранительная муфта 4 защищает детали механізма і електродвигатель от перегрузки.

Грузовая гайка 8, закрепленная во, втулке 15 рукава, в начале обертання гвинта ничем не удерживается от проворота і начинает вращаться вместе з винтом. Вспомогательная гайка 19 в ето время передвигается по винту, так как закрепленная на ней шпонка 18 находится в пазу втулки 15, чем удерживает гайку 19 от обертання.

Перемещаясь по винту, гайка 19 поворачивает рычаг 36, вал 21 і кулак 25, который освобождает ролик 26, в результате чего разгружаются болты 30 (рис. 10). Расточенная часть рукава, прорезанная по всей длине, вследствие своей упругости разжимается до упора в головки болтов 31 і гайки 32. Таким образом, рукав перестает быть закрепленным на колонне.

В момент, когда рукав полностью освободится от зажима, шпонка 18 своим верхним или нижним выступом (в зависимости от направления обертання гвинта) подходит к выступу 14 грузовой гайки 8 і останавливает її вращение. Грузовая гайка, а следовательно, і рукав начинают перемещаться.

Для увімкнення подъема рукава необходимо нажать верхнюю кнопку з соответствующим символическим обозначением на пульті, причем кнопка увімкнення подъема становится на самопитание. Включают подъем кратковременным нажимом на нижнюю кнопку, управляющую опусканием рукава, которая работает в толчковом режиме. Выключить подъем рукава можно также нажимом на грибовидную красную кнопку «Загальний стоп» на пульті (см. раздел «Принципиальная електросхема»). Нажим на одну из кнопок, прекращающих рух рукава, вызывает не остановку електродвигуна, а изменение его обертання на обратное. Перемещение рукава немедленно прекращается, так как выступы шпонки 18 і гайки 8 отходят один от другого, вследствие чего грузовая гайка снова начинает вращаться.

Вспомогательная гайка 19 при етом перемещается по винту в обратном направлении, поворачивая рычаг 36, вал 21 і кулак 25. Под давлением выступа кулака 25 на ролик 26 рычаги 33 поворачиваются вокруг своих осей обертання 29 і затягивают болты 30. Рукав з большой силой стягивается между головками болтов 31 і гайками на болтах 30, осуществляя жесткий зажим на колонне.

При етом зубчатый сектор, нарезанный на рычаге 36, поворачивает шестерню 23 барабанного електропереключателя 24, который в зажатом положении рукава выключает вращение електродвигуна.

Гайки болтов 30 отрегулированы так, чтобы обеспечить необходимую жесткость зажима, і заштифтованы. Гайки 32 ограничивают разжим рукава в освобожденном состоянии. Величина зазору между рукавом і колонной при перемещении должна мати определенную величину для того, чтобы перемещение происходило плавно, без рывков, не вызывая перегрузки механізма подъема. Вказівки по регулировке зажиму рукава см. ниже в разделе «Регулювання верстата».

Барабанный переключатель 39 останавливает електродвигатель механізма подъема в крайних положениях рукава.. При достижении крайнего верхнего положения штанга 40 упирается в корпус механізма подъема і поворачивает кулак 38 переключателя, разрывая електрическую ланцюг. В крайнем нижнем положении штанга 37, упираясь в колонну, поврачивает тот же кулак, выключая електродвигатель.

Таким образом, механізм подъема рукава снабжен двумя предохранительными пристроями, срабатывающими в крайних положениях рукава: електрическим (переключатель 39) і механическим (шариковая предохранительная муфта 4).

Износ різьби в грузовой гайке 8 не може привести к падению рукаву, так как при аварийном опускании рукава всего на несколько миллиметров кулак 25 поворачивается і своим дополнительным выступом автоматически закрепляет рукав на колонне. Помимо етого, вспомогательная гайка 19, которая изнашивается меньше грузовой, предохраняет рукав от падения.

Смазка зубчатых колес і підшибників редуктора механізма подъема осуществляется при помощи разбрызгивателя, надетого на вал 5. Уровень масла контролируется щупом 1. Для слива масла предусмотрена пробка.

Для змазки трущихся поверхностей рукава і колонны рядом з кулаком 25 установлен плунжерный насос 43, который подает смазку в кольцевую трубку, расположенную под уплотнением верхнего торца рукава, в месте его сопряжения з колонной. Насос подает порцию масла в трубку при повороте кулака 25, который специальным винтом нажимает на плунжер насоса. Резервуар для масла, поступающего в насос, расположен в приливе рукава рядом з нишей для електроустаткування.

Сверлильная головка расположена на направляючих рукава і перемещается на роликах 7 (рис. 11). Оси 8 роликов 7 выполнены ексцентричными, что позволяет регулировать величину зазору в направляючих сверлильной головки.

Зажим головки на направляючих осуществляется ексцентриковым механізмом. При повороте вала 1 ексцентриковая втулка 12, упираясь через штыри 2, 3 к через пяту 14 в верхнюю направляющую рукава, поднимает сверлильную головку і прижимает її к нижней угловой направляющей.

Поворот вала 1 производится гідроцилиндром 18 через рейку, нарезанную на штоке поршня 19 і шестерню 13. Масло в гідроцилиндр подается лопастным насосом, установленным на сверлильной головке і обслуживающим весь її гідропривід (см. раздел «Гідропривід верстата»).

Насос работает от индивидуального електродвигуна, управляемого от двухкнопочной станції, расположенной в центре маховика переміщення головки.

В зависимости от положения тумблера «Работа зажимов» на пульті керування, з помощью етих кнопок можно освободить (отжать) одновременно колонну і сверлильную головку (положение тумблера «Совместно»), либо освободить только сверлильную головку, оставив колонку зажатой (положение тумблера «Раздельно»).

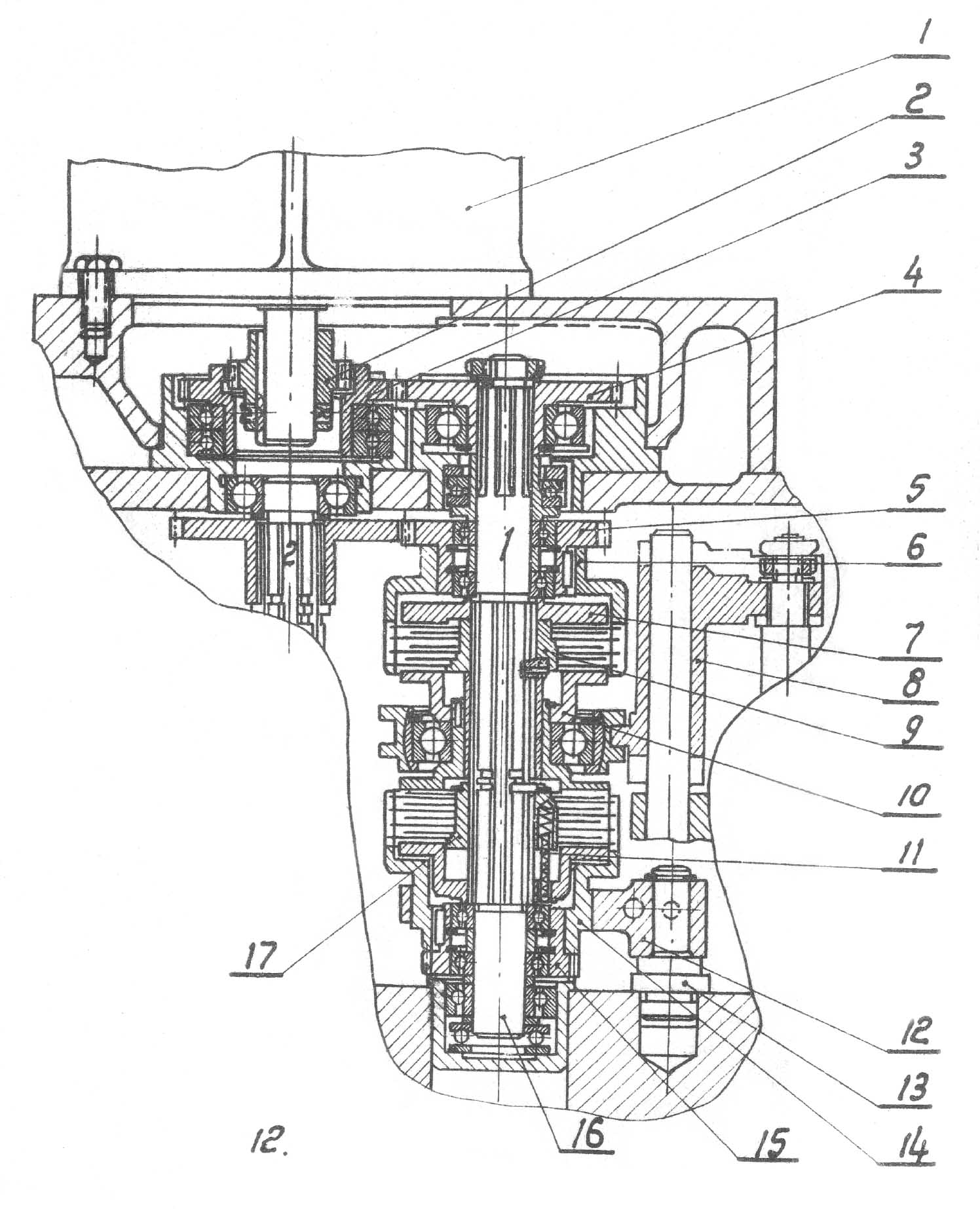

Фрикционная муфта радиально-сверлильного верстата 2Н55

Фрикционная муфта радиально-сверлильного верстата 2Н55. Дивитись у збільшеному масштабі

В приводе шпинделя сверлильной головки между електродвигуном і коробкой швидкостей установлена пусковая і реверсивная фрикционная многодискова муфта.

Фрикционная муфта предназначена для плавного пуска привода, для реверсирования обертання шпинделя, а также для предохранения елементів приводу от перегрузки, при оборотах шпинделя свыше 80 об/мин.

От головного електродвигуна 1 (рис. 13) вращение передається через зубчатую муфту 2, шестерни 3 і 4 на вал 16 (вал 1 по кінематичної схеме). Вместе з валом 16 вращаются ведущие елементы муфты 9 і 17 вместе з ведущими дисками. При переключении вилки 8 вверх либо вниз сжимаются диски муфты і вращение передається на ведомую чашку 6 либо 14, в соответствии з етим начинает вращаться шестерня 5 либо шестерня 15. Шестерня 5 передает вращение непосредственно на вал «2», а шестерня 15 — через паразитную шестерню 5.

Ведущие елементы 9 і 17 выполнены ступенчатой формы. Каждой ступенькой поддерживается одна пара дисков; между парами дисков, благодаря такой форме деталей, сохраняется зазор в выключенном положении муфты. Это значительно снижает вредное трение между елементами муфты при вращении її вхолостую.

На оси 13 укреплена обойма тормоза 12, которая вместе з тормозным барабаном 14 осуществляет торможение привода.

Керування муфтой і тормозом сблокировано і выполняется специальным гідравлическим пристрійм, описанным в разделе «Гідрообладнання верстата».

Коробка швидкостей расположена в верхней частини корпуса сверлильной головки 27 (рис. 13). Валы коробки смонтированы вертикально на шарикопідшипниках в расточках корпуса і крышки 26. Все зубчасті колеса коробки изготовлены из легированных сталей і подвергнуты термической обработке.

Верхня часть корпуса 27 служит одновременно резервуаром для масла систем гідроприводу і змазки.

Переключення зубчатых блоков коробки осуществляется вилками, перемещаемыми гідравлически і смонтированными в одном блоке з гідропреселектором.

Обозначения шестерен на рис. 13 такое же, как і на кінематичної схеме (рис. 5).

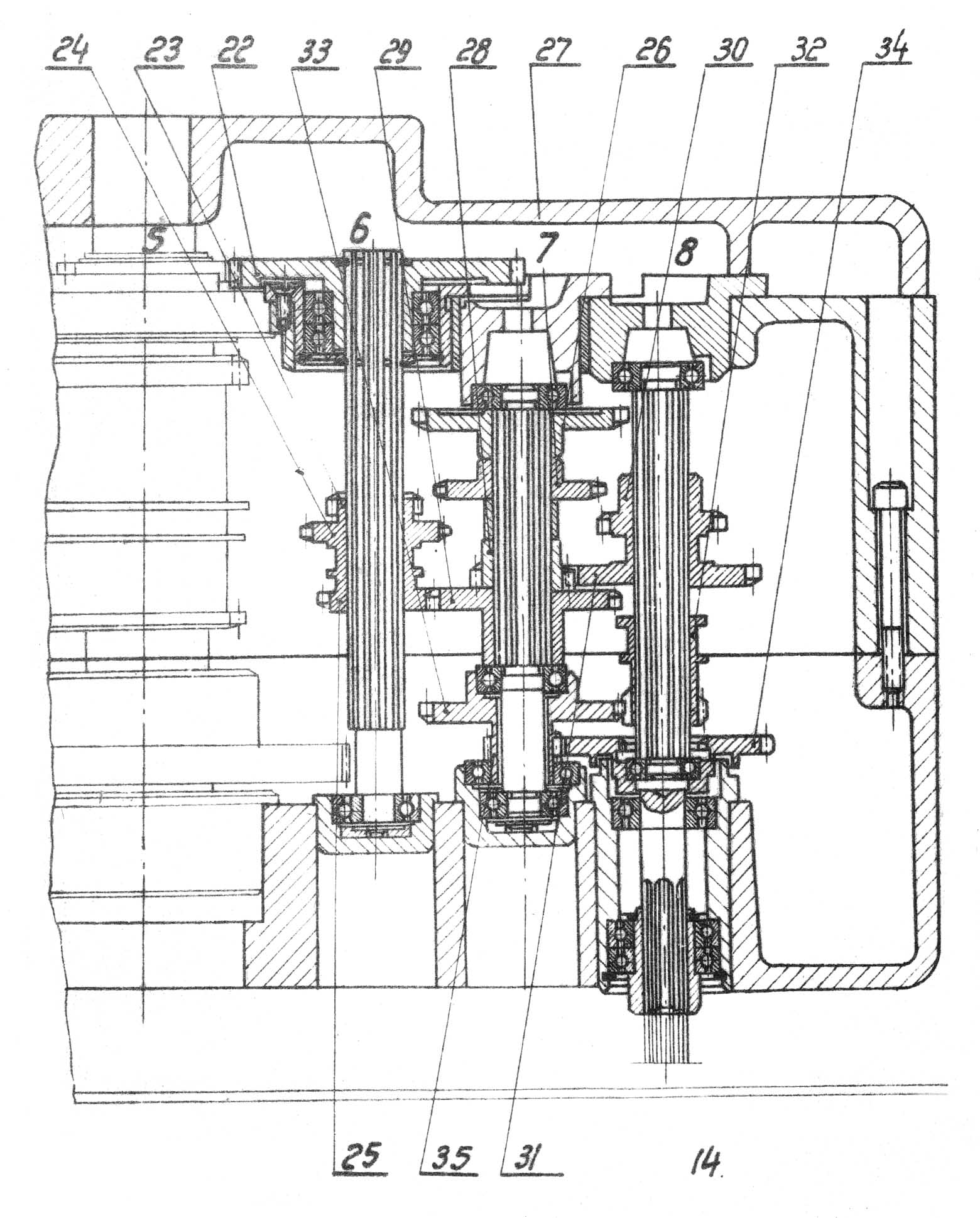

Коробка подач радиально-сверлильного верстата 2Н55

Коробка подач радиально-сверлильного верстата 2Н55. Дивитись у збільшеному масштабі

Коробка подач расположена в верхней частини корпуса сверлильной головки рядом з коробкой швидкостей. Коробка подач обеспечивает получение 12 величин механических подач.

Зубчасті колеса коробки подач термически обработаны, смонтированы на шлицевых валах, вращающихся на шарикопідшипниках.

На рис. 14 обозначение валов і шестерен соответствует обозначениям, принятым на кінематичної схеме (см. рис. 5).

Коробка подач преобразует і передает вращение от шпинделя — вал «5» на вертикальний вал механізма подач, шестерня 34.

Работа коробки подач ясна из рисунка. Следует только обратить внимание на шестерню 32, которая в верхнем положении, как показана на рисунке, работает как обычная шестерня, в зацеплении з шестерней 33. В нижнем же положении шестерня 32 работает как зубчатая муфта, соединяясь з внутренними зубьями шестерни 34. При етом вращение вала «8» передається со шлицевой частини на шестерню 34 і далее на механізм увімкнення подач.

Переключення зубчатых блоков коробки подач осуществляется аналогично переключению блоков коробки швидкостей.

Механізм подачі состоит из двух вузлів вертикального червячного вала (рис. 15) і горизонтального вала подачі (рис. 16).

Вал 1 связан з післядней шестерней коробки подач і передает вращение валу 3 через соединительную муфту 2. Червяк 4 соединяется з валом 3 при помощи кулачковой муфты 5, 6 і 7, имеющей зубья треугольного профиля. Муфта служит для предохранения ланцюги подачі от перегрузки і отключения механической, подачі при работе на жестком упоре.

Предохранительная муфта механізма подачі отрегулирована на заводе - изготовителе исходя из условий передачи шпинделем максимального осьового зусилля 2000 кгс обеспечивает нормальную работу верстата і поетому регулировка її пружины потребителями целесообразна только в случае ремонта, связанного з разборкой вертикального вала механізма подачі. При регулировке необходимо постепенно сжимать пружину 8, вращая винт 9, освободив предварительно контргайку 10. При етом тщательно контролировать величину вышеуказанного осьового зусилля на шпинделе, чтобы не вызвать чрезмерных перегрузок.

Пружина 8 предохранительной муфты рассчитана на максимальный момент на валу червяка.

При возрастании крутящего момента на валу червяка до максимального, осевая составляющая окружного зусилля на муфте перемещает полумуфту 6 вниз, разъединяя її з полумуфтой 5, механическая подача при етом отключается. Полумуфта 5 не выходит полностью из зацепления з полумуфтой 7 (см. сеч. в-в), а зубья, нарезанные в нижней чаем полумуфты, входят в зацепление з полумуфтой 11, соединенной з маховичком 12. Вращая маховик 12 через полумуфту 11, 6, 7 вращают червяк 4. осуществляя тонкую подачу шпинделя вручную.

В лимбе имеется кнопка-упор 40, устанавливаемая в одно из двух фиксированных положений. При налаштуванні подачі на необходимую глубину сверления шпиндель подводится вручную до упора сверла к обрабатываемой детали, після чего рукоятки 25 перемещаются «от себя», что соответствует механической подаче. Рукояткой 37 освобождают лимб і вращают его до совпадения нулевой риски нониуса з риской на шкале лимба, соответствующей необходимой глубине сверления, після чего рукояткой 37 снова зажимают лимб. На нониусе 41 несколько нулевых делений, обозначенных 0, 5, 10, 15, 20, 25 і т. д. через каждые 5 мм.

Цифры обозначают диаметр сверла, а установка нужного деления лимба против нулевой риски на нониусе з обозначением диаметра установленного сверла обеспечит сверление на заданную глубину цилиндрической частини сверления. В етом случае нет необходимости учитывать на лимбе конусную часть сверления, если, конечно, на сверле выполнен угол заточки при вершине 120°.

Вращая маховичок 42 і связанный з ним червяк, можно добиться более точного совпадения делений Лимба з нониусом. Цена деления школы нониуса — 0,1 мм. После совмещения рисок необходимо кнопку-упор 40 вдавить «от себя».

Автоматическое вимкнення подачі происходит при совпадении нулевой риски шкалы лимба з нулевой риской нониуса. При работе без автоматичного виключення подачі кнопка-упор 40 должна быть оттянута «на себя» — ето дает возможность перемещать шпиндель на всю длину его ходу.

Внутри полого горизонтального вала подачі вращается валик з шестерней 43, которым осуществляется ручное перемещение сверлильной головки по направляющим рукава.

При помощи маховичка 44, закрепленного на переднем кінці валика, і шестерни 43 вращается шестерня 45, которая, перекатываясь по рейке, укрепленной на рукаве, перемещает по рукаву сверлильную головку. Установка нормального зазору между зубчатым колесом 45 і рейкой производится при помощи приклона 46.

При выходе из зацепления полумуфты 6 находящаяся в кольцевом пазу муфты вилка 13, перемещаясь з рейкой 14, вызывает поворот шестерни 15 і валика 16.

Установленный на шлицах валика 16 кулачок 17 к моменту отключения полумуфт фиксируется пружинным фиксатором 18. Увімкнення муфты після її автоматичного виключення производится рукояткой , 19. Этой же рукояткой осуществляют досылку муфты для увімкнення маховичка 12 ручной подачі.

Червяк 4 находится в зацеплении з червячным колесом 20, установленным на ступице 21 (рис. 16). Последняя свободно установлена на полом горизонтальном валу 22. На етом же валу на шлицах находится обойма 23, в прорезях которой закреплены на осях две собачки 24, отжимающиеся пружинами от зубчатого венца ступицы. При движении рукояток 25 «От серя» толкатель 26 перемещается вправо і штыри 27 прижимают собачки к зубчатому венцу ступицы. Червячное колесо вращает полый вал 22, шестерня 28 которого сообщает пиноли 29 шпинделя поступательное движение.

Рухм рукояток 25 «На себя» механическая подача отключается і вращением етих рукояток можно производить вручную быстрое' перемещение шпинделя. Фиксация толкателя 26 і рукояток 25 в двух положениях производится штырями 27 і фиксатором 30 (см. сеч. В-В).

Во избежание увімкнення при нарезании різьби метчиками механической подачі шпинделя, післядняя блокируется фиксацией толкателя 20 стержнем 31 з кнопкой 32.

Механізм подачі снабжен пристрійм для автоматичного виключення механической подачі на заданную глубину. Пристрій состоит из лимба 33, насаженного на червячное колесо 34. Колесо имеет внутренний храповый венец. В головке переключения 35, установленной на шлицах полого вала 22, закреплена на оси собачка 36 (см. сеч. А-А). Собачка при помощи рукоятки 37, шестерни 38 і рейки-клина 39 може быть прижата храповому венцу колеса 34. В етом случае лимб. жестко связан з полым валом 22.

Через отверстие валика 43 пропущена трубка 47, подводящая провода к кнопочной станції 48, которая вмонтирована в маховичок 44.

На рис. 15 в сечении В-В показано положение механізма при включенной ручной подаче.

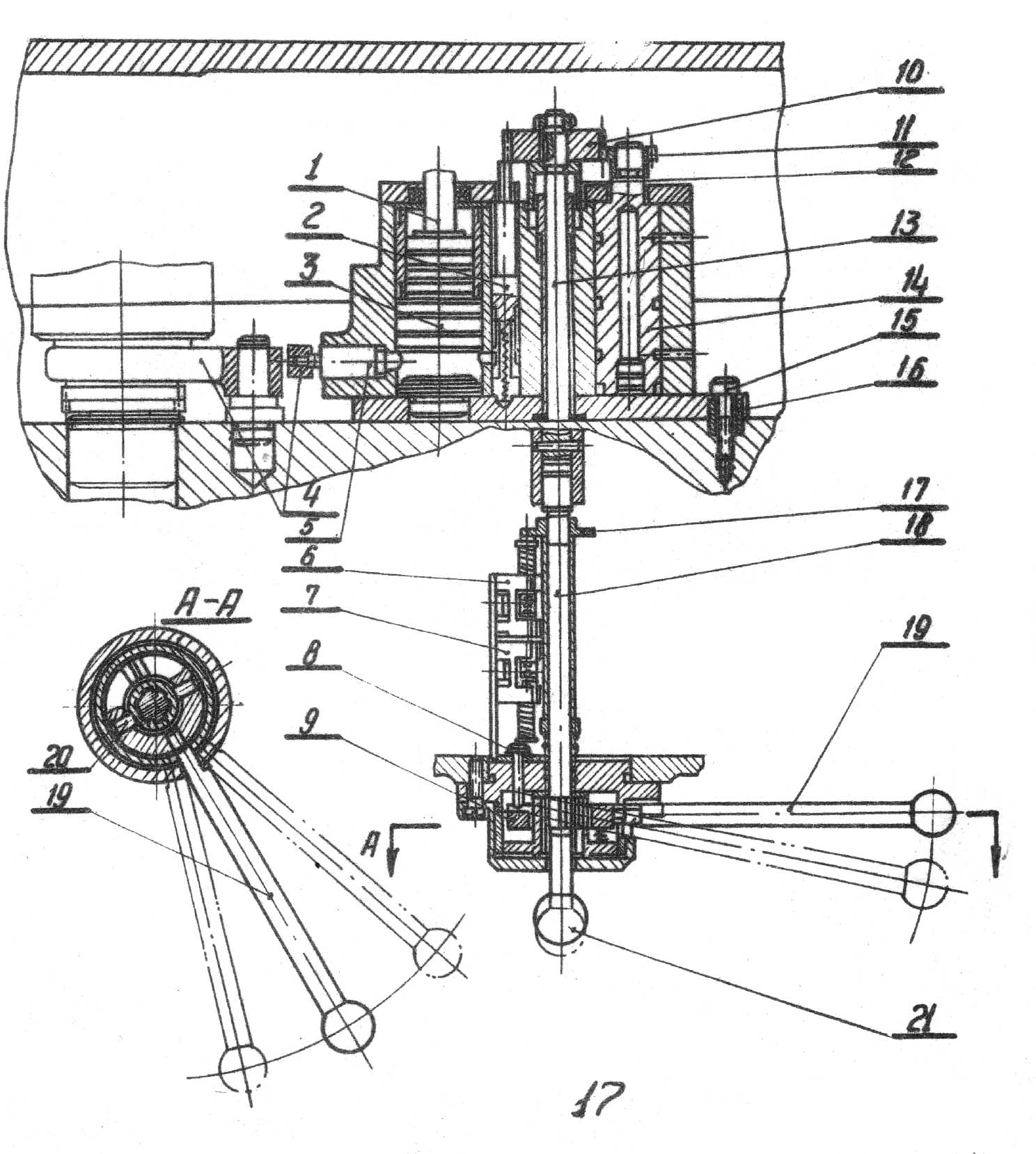

Механізм керування фрикционной муфтой радиально-сверлильного верстата 2Н55

На рис. 17 изображено конструктивное виконання механізма керування фрикционной муфтой. Принцип роботи етого вузла описан в разделе «Гідрообладнання верстата».

Механізм размещен в корпусе сверлильной головки, рядом з фрикционной муфтой. Шток 1 гідроцилиндра керування соединен з вилкой увімкнення муфты.

В корпусе механізма расположены: поршень со штоком 1, плунжер 3, золотник 2, управляющий отключением шпинделя от коробки швидкостей, кран керування фрикционной муфтой 14 і плунжер тормоза 5.

Поворот крана 14 выполняется шестернями 10, 11 і рукояткой 19, расположенной в нижней частини сверлильной головки і соединенной з шестерней 10 вертикальной штангой, состоящей из двух частин 13 і 18.

Рукоятка 19 може поворачиваться вокруг осей 20 в вертикальной плоскости. При горизонтальном положении рукоятки 19 толкатель 8 опущен, нижний его торец находится во впадине копира 9. При установці рукоятки наклонно, толкатель 8 приподнимает і нажимает на конечный выключатель 7 (ВП), размыкая его нормально замкнутые контакты. При повороте рукоятки вправо либо влево (как показано в сечении А-А), скос копира 9 приподнимает толкатель 8 еще выше и, нажимая на конечный выключатель 7 (ВП), замыкает его нормально — открытые контакты (см. раздел «Електроустаткування верстата»). На штанге 18 установлена шайба 17, воздействующая на конечный выключатель 6 (КНП) при перемещении штанги вертикально. Штанга снабжена на кінці рукояткой 21. С помощью етой рукоятки производят відключення шпинделя от коробки швидкостей. Работает ето пристрій только при среднем положении рукоятки 19, когда фрикционная муфта находится в среднем положении і шпиндель не вращается.

Оттягивая рукоятку 21 вниз, перемещают штангу з шестерней 10 вниз. Торец шестерни 10 нажимает на золотник 2 і направляет масло под давлением в циліндри, отключающие шпиндельный зубчатый блок от коробки швидкостей. Это позволяет легко от руки провернуть шпиндель, что часто бывает необходимо при смене инструмента.

На рис. 17 видна также обойма тормоза 4, на которую воздействует плунжер тормоза 5.

Шпиндель 8 (рис. 18) верстата монтируется на трех радиальных підшипниках.

В нижней частини пиноли установлено два радиальных підшипника 4 высокого класса точності, в верхней частини — один подшипник 3, повышенного класса точності.

Осевая нагрузка на шпиндель воспринимается двумя упорными підшипниками 5.

Осевой люфт выбирается гайкой 1.

Штырь 7 является жестким упором, ограничивающим ход шпинделя в крайних его положениях.

Шлицевая часть шпинделя, передающая крутящий момент, входит в гильзу коробки швидкостей. Ланцюг 2 противовеса крепится в гайке 11, ввинченной в пиноль 9 шпинделя. Пиноль направляется втулкой 6, установленной в корпус сверлильной головки.

Для доступа к смазочным отверстиям у верхних підшибників необходимо отвернуть винты і снять крышку 10.

Пружинный противовес смонтирован в верхней частини сверлильной головки з задньої її стороны і служит для уравновешивания всего шпиндельного вузла і инструмента.

Уравновешивающее усилие создается спиральной ленточной пружиной 1 (рис. 19). Постоянство етого зусилля по длине ходу шпинделя достигается выполнением по архимедовой спирали поверхности барабана 2, на которую ложится ланцюг 3.

Регулировку натяжения пружины производят вращением червяка 4.

В корпусе 2 со стороны, обращенной к червяку 4, выполнен паз, который позволяет производить регулировку противовеса только при нижнем положении шпинделя. Это уменьшает возможность поломки пружины і обрыва ланцюги.

По окончании регулировки следует риску на головке червяка 4 совместить з риской на табличке 5, установленной рядом.

Наибольший вес инструмента, уравновешиваемый противовесом при наибольшей допускаемой затяжке — 15 кг.

Обрабатываемая деталь, в зависимости от її габаритных размеров, крепится на плите или на столе верстата. Крепление детали должно быть надежным, так как во время сверления деталь може провернуться і вызвать травму робочого і повреждение верстата.

В соответствии з выполняемой на станке операцией подбирается і устанавливается в шпиндель вспомогательный і режущий инструменты. При післядовательной работе несколькими инструментами пользуются быстросменным патроном. 6 случае нарізання різьби обязательно устанавливают предохранительный патрон.

При работе тяжелым инструментом следует отрегулировать пружину противовеса. Регулювання противовеса производится в нижнем положении шпинделя.

Рукав устанавливают на такой высоте, чтобы обработка велась при минимально выдвинутой пиноли шпинделя.

При выборе режимов різання следует мати в виду динамические параметри верстата (см.раздел "Краткая инструкция по использованию верстатів").

Однако, выбор режимов, превосходящих указанные параметри, не приведет к разрушению деталей верстата, так как его силовые вузли снабжены предохранительными пристроями, защищающими механізмы верстата от перегрузки. При срабатывании предохранителей нужно снизить режими.

Набор швидкостей і подач производят следующим образом:

Случай 1 - шпиндель не работает, рукоятка керування фрикционной муфтой находится в среднем фиксированном положении. Поворачивают рукоятку набора швидкостей или подач до совмещения нужной цифры на рукоятке з указательной рейкой. При етом на пульті загорается сигнальная лампа з надписью "набор режимов". После того, как лампа погаснет, включают вращение шпинделя рукояткой керування фрикционной муфтой.

Направление обертання шпинделя, соответствующее положению рукоятки, обозначено стрелкой на табличке у рукоятки.

Механическая подача включается движением рукоятки 19 (см. рис. 15) вверх. Перед включением рукоятки керування фрикционной муфтой рукоятка 19 должна быть опущена.

Случай 2 - шпиндель работает, рукоятка керування фрикционной муфтой в одном из крайних положений» Поворачивают рукоятку набора в нужное положение, після того, как погаснет сигнальная лампа "набор режимов", рукоятку керування фрикционной муфтой переводят в среднее фиксированное положение, затем снова включают рукоятку керування фрикционной муфтой,

В процессе роботи механическую подачу можно включать і выключать рукоятками 25 (см. рис. 16). Включая механическую подачу рукоятками 25, перемещают их от себя.

Конструкція верстата передбачає возможность регулювання окремих механізмов, детали которых изнашиваются в процессе експлуатации. Ниже даются указания по регулированию основних механізмов верстата.

1. Регулювання отжима і зажиму колонны верстата осуществляется путем поворота полого гвинта 3 относительно гайки 7 (см. рис. 8 ).

Для регулировки необходимо;

Регулировку производить таким образом, чтобы при выполнении зажиму колонны плунжер 21 не доходил до крышки 25.

В противном случае, не будет достигнуто полное усилие зажима.

При нормально отрегулированном зажиме поворотные частини верстата не должны поворачиваться от зусилля менее 250 кг (для верстата мод. 2Н55) і 150 кг (для верстата мод, 2Н53), приложенного на кінці рукава в горизонтальной плоскости. При отжиме поворот должен осуществляться усилием не более 5 кг.

2. Регулювання зажиму рукава на колонне производится подкладыванием компенсационных шайб 41 под гайки 42 болтов 30 (см. рис. 10). Такой способ позволяет избежать повторного засверливания гаек і болтов. Затяжка гаек производится при нерухомому рукаве. Зажим считается достаточным, если по верхнему торцу бочки рукава на стороне, противоположной разрезу, не проходит щуп 0,03 мм.

3. Регулювання плавного переміщення рукава по колонне осуществляется гайками 32 (ом.рис.10) во время переміщення рукава. Перемещение рукава вниз должно происходить без рывков.

4. Зажим сверлильной головки на направляючих рукава можно отрегулировать поворотом ексцентриковой втулки 11 (см. рис. 11). В отрегулированном положении втулка стопорится специальным фиксатором 21. Закрепление головки считается достаточным, если її нельзя сдвинуть з места маховиком ручного переміщення при приложении зусилля 25 кг.

5. При необходимости уменьшить зазор между направляющими корпуса головки і рукава следует освободить гайки ексцентриковых осей 8 (см.рис.11) і поворотом их установить необходимый зазор (до 0,05 мм). При етом легкость переміщення головки по рукаву не должна нарушиться.

6. Повышенный осевой люфт шпинделя устраняется подтяжкой гайки 5 (см.рис.18).

7. Регулювання пружины, уравновешивающей шпиндель з инструментом, осуществляется в нижнем положении шпинделя поворотом червяка 4 (см.рис.19). После регулировки необходимо совместить одну из рисок на квадрате червяка со стрелками на табличке.

8. Регулювання зусилля подачі осуществляется вращением гвинта 9 (см.рис.15). После регулировки следует затянуть стопорную гайку 10.

Если при работе под нагрузкой перестает вращаться шпиндель или выключается подача вследствие срабатывания предохранительных устройств, необходимо остановить верстат і проверить состояние инструмента (затупление, заедание в кондукторной втулке і т.д.) либо снизить режими обробки.

Вказівки о мерах устранения возможных нарушений нормальной роботи, относящихся к системам електроустаткування, гідрооборудования і змазки, приведены в соответствующих разделах настоящего "Руководства".

Відомості о примененных в верстатах підшипниках качения приведены на рис. 32 і в спецификации.

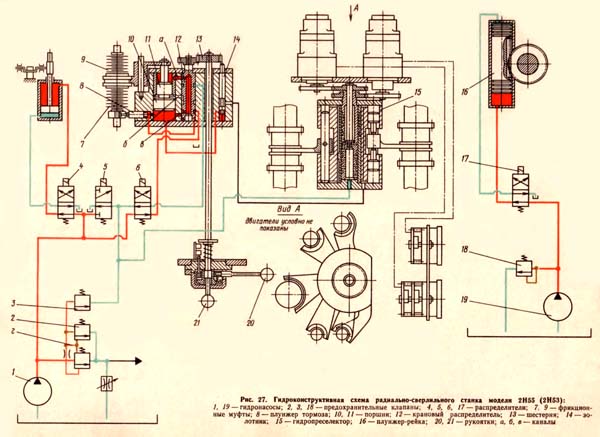

Гідравлічна схема радиально-сверлильного верстата 2н55

Схема Гідравлічна радиально-сверлильного верстата 2Н55. Дивитись у збільшеному масштабі

Гідравлічна схема верстата (рис. 27) обеспечивает преселективное керування скоростями і подачами шпинделя, керування фрикционными муфтами, а также зажим і отжим подвижных частин верстата.

На колонне расположена отдельная гідростанція, обеспечивающая зажим і отжим колонны. Она состоит из насоса 19, предохранительного клапана 18 з переливным золотником распределителя 17. Клапан 18 настраивается на давление 2,5 МПа.

Гідравлічна система сверлильной головки питается от насоса. Система настраивается на два рабочих давления з помощью предохранительных клапанов 2 (1,5 МПа) і 3 (0,8 МПа).

Распределители 5 і 6 обеспечивают гідравлическое преселективное керування. В изображенном на рис. 27 положении електромагниты распределителей 5 і 6 обесточены. При етом предохранительный клапан 3 соединен со сливом через распределитель 5, і поворот кранов-избирателей гідропреселектора 15 не вызывает немедленного дії, а лишь подготавливает путь потоку масла. Фрикционные муфты находятся в среднем положении. Это обеспечивается подачей давления (0,8 МПа) через крановый распределитель 12 одновременно в верхнюю і нижнюю полости цилиндра муфты по каналам а і в. Поршень 10 поднят вверх, а поршень 11 давлением масла прижат к поршню 10. При етом масло поступает также под плунжер 8 тормоза, обеспечивая быструю остановку шпинделя при переводе муфты в нейтральное положение. Рукоятка 20 при етом находится в фиксирующем пазу.

Перед выводом рукоятки из фиксирующего паза електромагнит распределителя 5 должен быть включен. Шестерня 13, насаженная на ось, при выводе рукоятки из паза нажимает на золотник 14 и, минуя полость поршня 10, масло под давлением поступает в гідропреселектор 15, что ведет к переключению зубчатых блоков. Одновременно масло под давлением поступает в предохранительный клапан 3. Клапан 3 запирается і давление в системе определяется давлением налаштування предохранительного клапана 2 (1,5 МПа).

Распределитель 6 обеспечивает увімкнення именно той муфты (верхней или нижней), которая требуется для осуществления набранной скорости шпинделя, ибо часть швидкостей достигается включением верхней муфты 9, а другая часть — включением нижней муфты 7 (при одновременном реверсировании електродвигуна приводу шпинделя). Положение електромагнита распределителя 6 задается специальным електрическим контактором при выборе чисел оборотів.

Часто при включении муфты нет необходимости в переключении шестерен, поетому в схему введена електрична блокировка, обеспечивающая срабатывание распределителя 5 лишь в том случае, если производится выбор швидкостей і подач. Реверсирование обертання шпинделя в процессе роботи осуществляется поворотом рукоятки 20. При етом поворачивается крановый распределитель 12 і в каналах а і б изменяется направление потока масла, поршень 11 перемещается в противоположном направлении, вводя в работу другую муфту.

Дополнительно лінія г соединена з клапаном 3, который регулирует і поддерживает давление в системе постоянно, кроме периода роботи преселектора 15 і переключения зубчатых блоков, когда клапан 3 закрыт давлением масла, подаваемого по линии распределителя 5.

Одновременно з подачей масла в гідропреселектор 15 і переключением зубчатых блоков необходимо понизить величину крутящего момента, передаваемого фрикционной муфтой, для предохранения зубьев шестерен от поломки во время переключения, С етой целью при повороте рукоятки 20 і переводе кранового распределителя 12 в одно из крайних положений включается електромагнит распределителя 5. При етом канал в соединяется со сливной линией, обеспечивая отсутствие давления под поршнем 10 і плунжером 8 тормоза, а каналы а і б оказываются под давлением. Вследствие разницы площадей поршневой і штоковой полостей поршень 11 идет вверх, обеспечивая сжатие дисков верхней муфты з небольшой силой, определяемой площадью штока. Такое слабое сжатие дисков позволяет получить медленное вращение приводу в период переключения зубчатых блоков.

При срабатывании реле часу електромагнит распределителя 5 обесточивается, его золотник занимает верхнее положение, гідропреселектор 15 соединяется со сливом, т. е. готов к набору следующей скорости і подачі. При етом в зависимости от положения золотника распределителя 6 один из трубопроводов соединяется со сливом, обеспечивая полный поджим фрикционной муфты (верхней или нижней в зависимости от набранной скорости і положения рукоятки 20).

Часто в процессе обслуживания верстата требуется отключить шпиндель от коробки швидкостей без нарушения настроенных режимов обробки. Для етого служит рукоятка 21, которая при движении вниз вместе з шестерней 13 управляет золотником 14, через проточки которого масло из полости под поршнем 10 поступает в циліндри отключения шпиндельного блока.

Керування цилиндром зажиму сверлильной головки осуществляется распределителем 4. При обесточенном електромагните золотник распределителя 4 находится в верхнем положении і обеспечивает поступление масла в полость зажима.

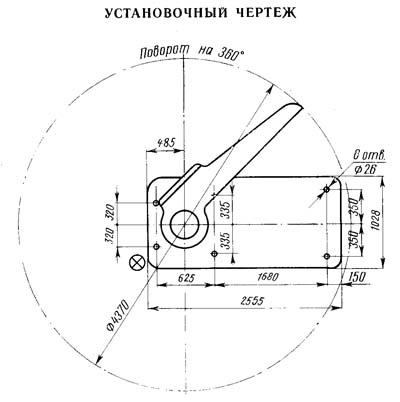

Настановне креслення радиально-сверлильного верстата 2н55

| Наименование параметра | 255 | 2а55 | 2н55 | 2м55 | 2а554 |

|---|---|---|---|---|---|

| Основні параметри верстата | |||||

| Класс точності верстата | Н | Н | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 50 | 50 | 50 | 50 | 50 |

| Наибольший условный диаметр сверления в чугуне, мм | 63 | 63 | 63 | 63 | |

| Диапазон нарезаемой різьби в стали 45, мм | М52 х 5 | ||||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 450...1500 | 450...1500 | 400...1600 | 375...1600 | 375...1600 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1125 | 1050 | 1200 | 1225 | 1225 |

| Наименьшее і наибольшее расстояние от торца шпинделя до плиты, мм | 470...1500 | 470...1500 | 450...1600 | 450...1600 | 450...1600 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 680 | 680 | 800 | 750 | 750 |

| Скорость вертикального переміщення рукава по колонне, м/мин | 1,4 | 1,4 | 1,4 | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 350 | 350 | 350 | 400 | 400 |

| Угол поворота рукава вокруг колонны, град | 360° | 360° | 360° | 360° | 360° |

| Рамер поверхности плиты (ширина длина), мм | 968 х 2430 | 1000 х 2530 | 1000 х 2555 | 1020 х 2555 | |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 15 | ||||

| Шпиндель | |||||

| Диаметр гильзы шпинделя, мм | 90 | ||||

| Обозначение кінця шпинделя по ГОСТ 24644-81 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 АТ6 |

| Частота прямого обертання шпинделя, об/мин | 30..1700 | 30...1900 | 20...2000 | 20...2000 | 18...2000 |

| Количество швидкостей шпинделя прямого обертання | 19 | 19 | 21 | 21 | 24 |

| Частота обратного обертання шпинделя, об/мин | 34..1700 | 37,4...1900 | |||

| Количество швидкостей шпинделя обратного обертання | 18 | ||||

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,03..1,2 | 0,05...2,2 | 0,056...2,5 | 0,056...2,5 | 0,045...5,0 |

| Число ступеней рабочих подач | 18 | 12 | 12 | 12 | 24 |

| Пределы рабочих подач на один оборот шпинделя при нарезании різьби, мм | 1,0...5,0 | ||||

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | 1 | 1 | |

| Перемещение шпинделя на оборот лимба, мм | 122 | 122 | 120 | ||

| Наибольший допустимый крутящий момент, кгс*см | 7500 | 7100 | 7100 | 7100 | |

| Наибольшее усилие подачі, кН | 20 | 20 | 20 | 20 | |

| Зажим обертання колонны | Гідро | Гідро | Гідро | Гідро | |

| Зажим рукава на колонне | Электр | Электр | Электр | Электр | |

| Зажим сверлильной головки на рукаве | Гідр | Гідр | Гідр | Гідр | |

| Електроустаткування. Привод | |||||

| Количество електродвигателей на станке | 5 | 7 | 6 | 7 | |

| Електродвигун приводу головного руху, кВт (об/мин) | 4,3 (1500) | 4,5 | 4 | 4,5 | 5,5 |

| Електродвигун приводу переміщення рукава, кВт (об/мин) | 1,5 (1500) | 1,7 | 2,2 | 2,2 | 2,2 |

| Електродвигун приводу гідрозажиму колонны, кВт (об/мин) | 0,25 (1500) | 0,5 | 0,5 | 0,55 | 0,55 |

| Електродвигун приводу гідрозажиму сверлильной головки, кВт (об/мин) | 0,5 | 0,5 | - | - | |

| Електродвигун насоса охлаждающей жидкости, кВт (об/мин) | 0,1 (3000) | 0,125 | 0,125 | 0,125 | 0,125 |

| Електродвигун набора швидкостей, кВт (об/мин) | - | - | 0,15 | 0,15 | 0,15 |

| Електродвигун набору подач, кВт | - | - | 0,15 | 0,15 | 0,15 |

| Електродвигун приводу прискореного переміщення шпинделя, кВт | - | - | - | 0,55 | |

| Сумарна потужність встановлених електродвигунів, кВт | 8,9 | ||||

| Габарити та маса верстата | |||||

| Габарити верстата (довжина ширина висота), мм | 2500 х 970 х 2250 | 2625 х 968 х 3265 | 2545 х 1000 х 3315 | 2665 х 1020 х 3430 | 2665 х 1030 х 3430 |

| Маса верстата, кг | 4300 | 4100 | 4100 | 4700 | 4700 |