Виробником радіально-свердлильних верстатів 2М57 є Одеський Завод Радіально-Свердлильних Верстатів , заснований у 1884 році.

З 1928 року Державний машинобудівний завод ім. В. І. Леніна почав спеціалізуватися на випуску металорізальних верстатів. Було освоєно випуск вертикально-свердлильних верстатів діаметром свердління до 75 мм.

У листопаді 1946 року заводом було випущено перший радіально-свердлильний верстат діаметром свердління 50 мм. Слідом за цими верстатами верстатобудівний завод почав випускати радіально-свердлувальні верстати діаметром свердління 75 і 100 мм, переносні свердлильні верстати з поворотною головкою діаметром свердління до 75 мм, хонінгувальні верстати до діаметра 600 мм, верстати глибокого свердління до діаметра 50 мм.

Радіально-свердлильний верстат моделі 2М57 замінив застарілу модель верстата цієї серії 2Н57 і був замінений на більш досконалу модель 2А576 .

Верстат радіально-свердлильний 2М57 призначений для свердління, розсвердлювання, зенкерування, розгортання, розточування отворів нарізання різьблення мітчиками, підрізання торців різцем, а також виконання інших аналогічних операцій при обробці різних корпусних деталей в механічних цехах одиничного, дрібносерій цехах заводів важкого транспортного машинобудування При оснащенні верстата пристроями та спеціальним інструментом його можна використовувати для високопродуктивної обробки великогабаритних деталей у великосерійному виробництві.

Радіально-свердлильний верстат 2М57 має двоколонне компонування верстатної частинини, що дозволяє створити жорстку конструкцію вузла, що не допускає зміщення осі шпинделя при затиску колони. Спеціальний затискач колони центрального типу створює гальмівний момент, що гарантує високопродуктивне свердління.

Для повороту колони потрібно незначне зусилля на найменшому радіусі свердління, що також забезпечує високу продуктивність роботи та знижує стомлюваність оператора. Широкий діапазон чисел оборотів і подач шпинделя забезпечує високопродуктивну роботу за будь-яких поєднаннях оброблюваних матеріалів, інструменту розмірів тощо.

Преселективний дистанційний електрогідравлічний пристрій дозволяє змінювати режими з попереднім набором.

Верстат 2М57 має механізм автоматичного вимкнення при досягненні заданої глибини свердління.

Врівноваження шпинделя забезпечується спеціальною противагою, що допускає зручне регулювання з робочого місця у разі зміни маси інструменту.

Деталь, що обробляється, або вузол встановлюються в залежності від розмірів або на столі, або на підставі верстата. Ріжучий інструмент закріплюється безпосередньо в конусі шпинделя або за допомогою набоїв, оправок та інших пристроїв.

У процесі обробки всього комплексу отворів з паралельними осями деталь залишається нерухомою, а суміщення осі ріжучого інструменту з осями оброблюваних отворів досягається поворотом траверси з колоною і переміщенням бабки шпиндельної вздовж траверси. Після поєднання осей проводиться затискач колони та шпиндельної бабки на траверсі.

Для кожного переходу за допомогою преселективного гідрофікованого механізму встановлюються найвигідніші швидкість обертання шпинделя та величина подачі. Потім шпиндель вручну швидко підводиться до отвору, що обробляється, після чого включається механічна подача, яка може бути автоматично відключена після досягнення встановленої глибини обробки.

У приводі руху різання є двостороння багатодискова фрикційна муфта для включення, вимкнення та реверсування обертання шпинделя, що полегшує керування верстатом, захищає привід верстата від перевантаження при високих числах оборотів шпинделя та покращує динаміку приводу при нарізанні різьблення мітчиками.

Для запобігання приводу різання від поломок при низьких числах оборотів шпинделя на перебірному валу коробки швидкостей встановлена друга фрикційна багатодискова муфта.

Верстат має преселективне гідрофіковане керування коробкою швидкостей та коробкою подач. Це дозволяє попередньо встановлювати режими обробки, тобто під час виконання якого-небудь переходу попередньо, без зупинки верстата, налаштувати механізм перемикання на кількість обертів шпинделя та величину подачі, які потрібні для виконання наступного переходу. Після зупинки шпинделя для зміни ріжучого інструменту та наступного включення пускового фрикціону верстат автоматично перестоюється на вибраний режим.

З метою запобігання поломок і перевантажень механізму підйому та опускання траверси у приводі цього механізму встановлена кулькова запобіжна муфта.

Розробник — СКБ APC м. Одеса

Категорія якості найвища.

Клас точності верстата Н згідно з ГОСТ 8-77.

2А576 - Ø80 - виробник Одеський Завод Радіально-Свердлильних Верстатів

Синоніми: radial drilling machine.

Переміщення по площині столу великогабаритних та важких деталей викликає великі незручності та втрату часу. Тому при обробці великої кількості отворів у таких деталях застосовують радіально-свердлувальні верстати. При роботі на них деталь залишається нерухомою, а шпиндель зі свердлом переміщається щодо деталі та встановлюється у потрібне положення.

Свердлильні верстати призначені для свердління, зенкування, зенкерування, розгортання отворів, для підрізання торців виробів та нарізування різьблення мітчиками. Застосовуються вони в основному в одиничному та дрібносерійному виробництві, а деякі модифікації цих верстатів – в умовах масового та великосерійного виробництва.

Основними формоутворюючими рухами при свердлильних операціях є:

Кінематичні ланцюги, що здійснюють ці рухи, мають самостійні органи налаштування i v і i s за допомогою яких встановлюється необхідна швидкість обертання інструменту і його подача.

До допоміжних рухів відносяться:

Основними вузлами радіально-свердлильних верстатів є:

Основними параметрами верстата є найбільший діаметр свердління отвору сталі, виліт і максимальний хід шпинделя.

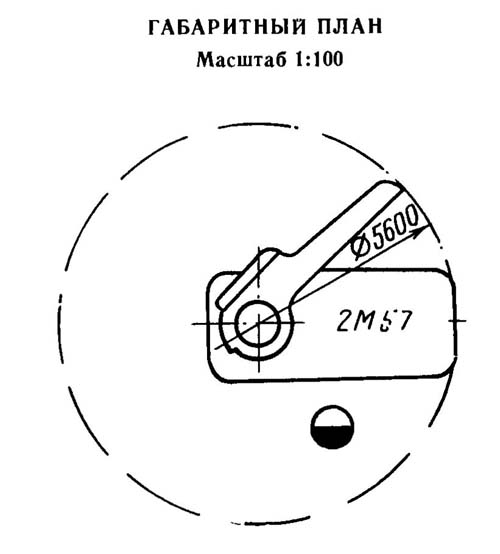

Габарит робочого простору радиально-сверлильного верстата 2м57

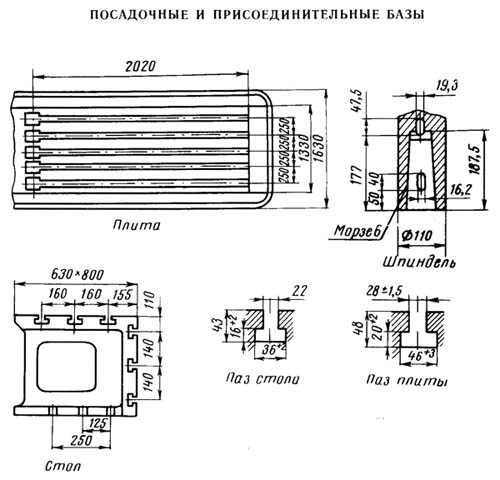

Посадочные і присоединительные базы верстата 2м57

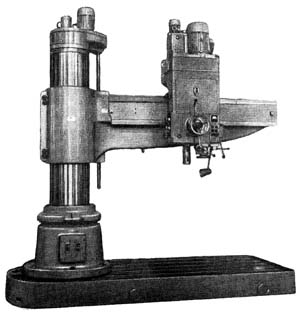

Фото радиально-сверлильного верстата 2м57

Фото радиально-сверлильного верстата 2м57. Дивитись у збільшеному масштабі

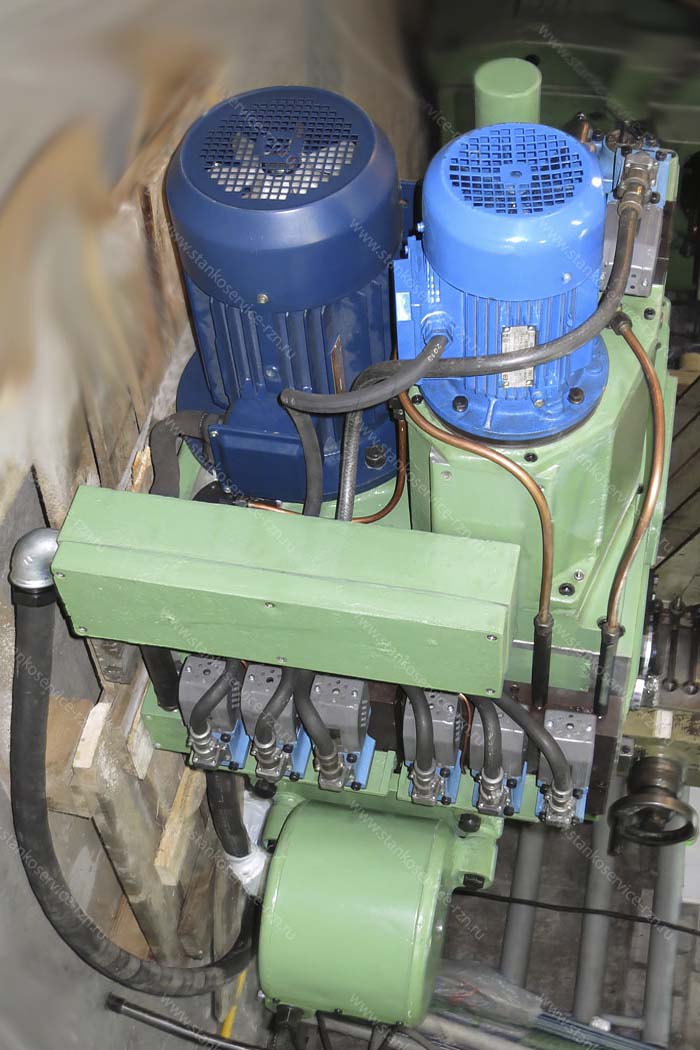

Фото радиально-сверлильного верстата 2м57

Фото радиально-сверлильного верстата 2м57. Дивитись у збільшеному масштабі

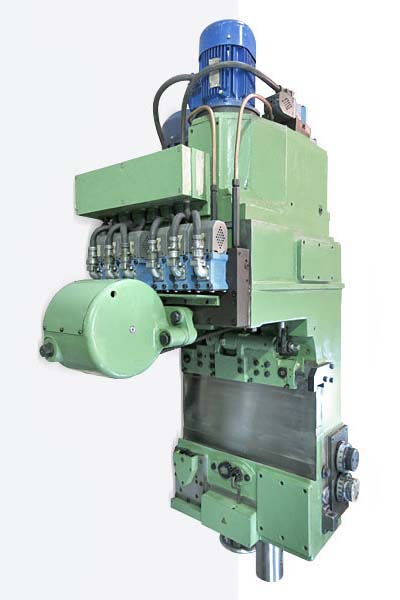

Сверлильная головка радиально-сверлильного верстата 2м57

Сверлильная головка радиально-сверлильного верстата 2м57

Сверлильная головка радиально-сверлильного верстата 2м57

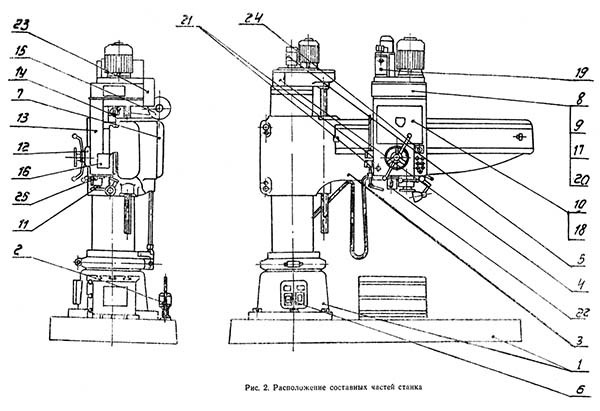

Розташування основних вузлів радиально-сверлильного верстата 2м57

Розташування основних вузлів радиально-сверлильного верстата 2М57. Дивитись у збільшеному масштабі

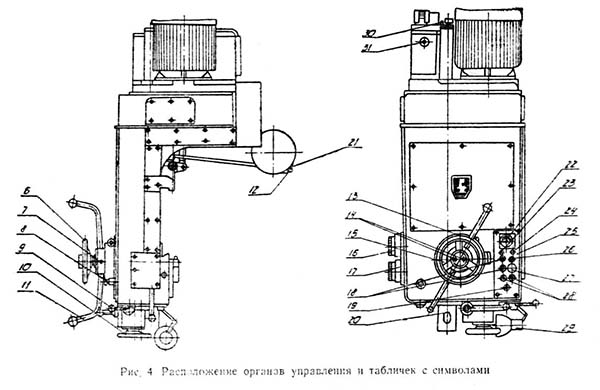

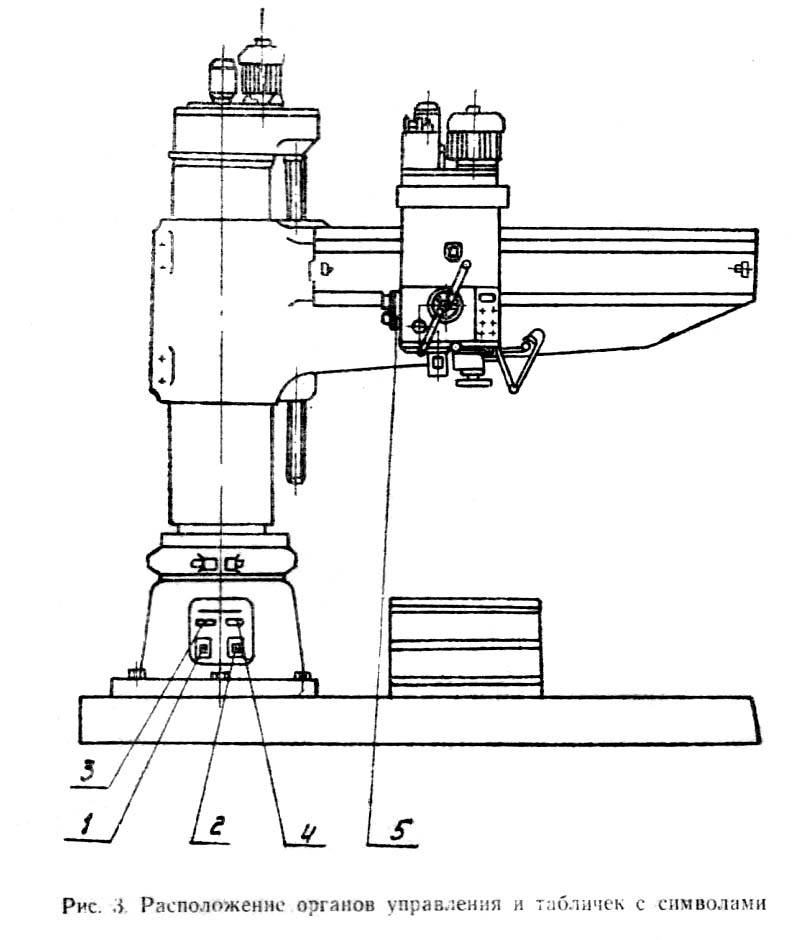

Розташування органів керування радиально-сверлильным верстатом 2М57

Розташування органів керування радиально-сверлильным верстатом 2М57. Дивитись у збільшеному масштабі

Розташування органів керування радиально-сверлильным верстатом 2М57

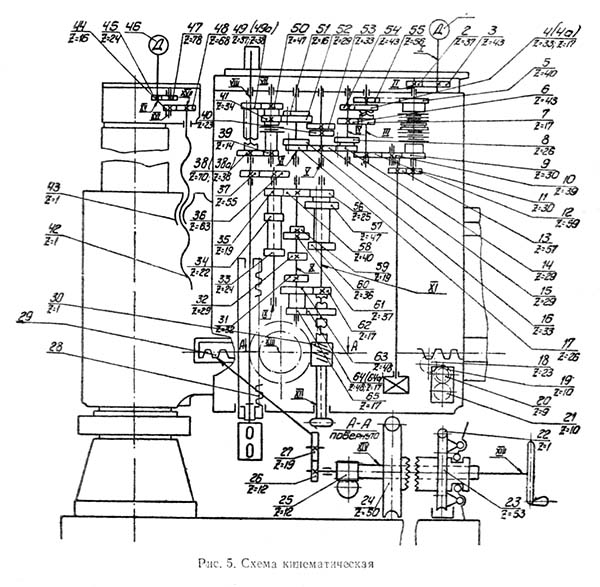

Кінематична схема радиально-сверлильного верстата 2М57

Кінематична схема радиально-сверлильного верстата 2М57. Дивитись у збільшеному масштабі

Кінематична схема верстата содержит наступні кинематические цели:

Привід шпинделя осуществляется електродвигуном 1. Зубчатыми колесами 2 і 3 вращение передається на вал II, на котором находится многодискова фрикционная реверсивная муфта.

Вал III получает вращение двумя путями: через паразитную шестерню 10 либо через шестерни 5—55. Этим обеспечивается реверсирование шпинделя. На VII палу коробки швидкостей имеется фрикционная многодискова предохранительная муфта, ограничивающая наибольший момент па шпинделе. Ступенчатый ряд чисел оборотів шпинделя получается переміщенням пяти передвижных шестеренных блоков.

Ланцюг обертання шпинделя осуществляет 22 скорости шпинделя в пределах от 12,5 до 1600 об/мин.

Привід подач осуществляется з вала VIII при помощи шестерен 37 і 36. Коробка подач переміщенням трех блоков шестерен з наличием ступени возврата обеспечивает получение 18 подач в пределах от 0,063 до 3,15 мм/об.

От коробки подач через червячную пару 65—24 вращается реечная шестерня 25, сцепленная з рейкой пиноли шпинделя.

Механическое горизонтальное перемещение сверлильной головки по направляющим рукава осуществляется з помощью гідромотора через шестерни 19—18, причем післядние сцеплены з зубчатой рейкой, укрепленной на рукаве.

Перемещение рукава в вертикальном направлении осуществляется от отдельного електродвигуна 46 через шестерни 45—47—44— —48 редуктора, винт 42 і гайку 43.

В таблице 4 указан перечень к кінематичної схеме.

Основанием верстата является фундаментная плита, на которой крепится внутренняя нерухома колонна. На внутренней колонне вращается поворотная часть верстата, состоящая из наружной колонны і рукава з перемещающейся по его направляющим сверлильной головкой. Рукав перемещается по наружной колонне при помощи механізма подъема, расположенного на верхнем торце наружной колонны. Зажим рукава на колонне производится автоматически по окончании его подъема или опускания. Зажим наружной колонны на внутренней осуществляется гідравлическим механізмом, встроенным в корпус механізма подъема і стягивающим хомутом.

В фундаментной плите выполнен бак і насосная установка для подачі охлаждающей жидкости к инструменту. На плите устанавливается стол для обробки на нем деталей небольшого размера.

Установленная на рукаве сверлильная головка является самостоятельным силовым агрегатом і може перемещаться вдоль рукава вручную либо механически. Во время роботи верстата сверлильная головка закрепляется на направляючих рукава гідравлическим зажимом, работающим одновременно з механізмом зажиму колонны либо раздельно. Оба механізма управляются кнопочной станцией, помещающейся в центре маховика сверлильной головки, і тумблером на пульті керування.

Сверлильная головка содержит коробки швидкостей і подач, механізм подачі, шпиндель з противовесом, пристрій для механизированного переміщення головки і її зажиму по направляющим рукава, гідронасосную установку і гідропанелі.

Все органы керування верстатом сосредоточены в нижней частини сверлильной головки, і поетому легко доступны оператору.

Шпиндель получает вращение от приводу головного руху через коробку швидкостей. Рабочие подачі осуществляются механізмами механической или ручной подачі, создающими вертикальное перемещение пиноли з вращающимся в ней шпинделем. Электроаппаратура смонтирована в нише, на задньої стенке рукава. Вводная електропанель находится на цоколе внутренней колонны.

Особенностью верстата является наличие в нем преселективного гідравлічного керування скоростями і подачами, что способствует сокращению вспомогательного часу обслуживания верстата при многоинструментной обработке, а ето значительно облегчает работу верстата.

Фундаментная плита 1 (рис. 6) является основанием всего верстата і служит основной рабочей поверхностью, на которой крепятся крупногабаритные детали либо коробчатый стол. Часть внутренней полости фундаментной плиты используется в качестве резервуара для охлаждающей жидкости.

На фундаментной плите нерухомо закреплена внутренняя колонна 2. Наружная колонна 7 вращается на внутренней на опорах качения, нижняя из которых представляет собой роликовую ланцюг 14 з двумя стальными лентами 4 — беговыми дорожками, а верхняя конструкция — из радиального 8 і упорного 10 шарикопідшибників. Вес поворотной частини верстата передається на упорный подшипник через 6 регулировочных винтов 12 і тарельчатую пружину 11. Такая конструкция обеспечивает легкий і плавный ход поворотных частин ставка, так как их еластичная подвеска на тарельчатой пружине создает в момент отжима зазор в месте стыка наружной і внутренней колонн. Регулювання зазору производится гвинтами 12.

С целью компенсации прогиба внутренней колонны, возникающего под действием веса рукава і сверлильной головки, наружный посадочный диаметр втулки 9 выполнен ексцентрично расточке под подшипник. Это обеспечивает перпендикулярное положение шпинделя сверлильной головки относительно фундаментной плиты.

ВНИМАНИЕ! При ремонтi верстата необходимо следить за тем, чтобы направление ексцентриситета не было нарушено і втулка вновь была установлена согласно имеющейся маркировке.

Зажим наружной колонны производится хомутом 3, который охватывает конические поверхности колонн. Специальный гідравлический механізм (рис. 10) через вал 13 поворачивает ексцентриковый валик 15. При повороте ексцентрикового валика в направлении по часовий стрелке тяги 6, надетые на ексцентриковые шейки вала, стягивают хомут, который преодолевает упругость тарельчатой пружины 11 і плотно прижимает торец наружной колонны к торцу внутренней, осуществляя надежный зажим. Поворот ексцентрикового вала в направлении против часовий стрелки соответственно приводит к отжиму поворотной колонны. Регулювання зусилля зажима, а также легкости поворота наружной колонны производится при помощи гаек 5, имеющихся на тягах 6.

Подача охлаждающей жидкости в место обробки производится погруженным електронасосом. Обратный слив жидкости в резервуар производится через отверстия, защищенные сетчатыми фильтрами. Для исправной роботи системы охлаждения необходимо один раз в месяц промывать насос, трубопровод, а также очищать резервуар от грязи.

Рукав 1 (рис. 7, 8, 9) вместе з наружной колонной поворачивается вокруг вертикальной оси і може перемещаться вдоль етой оси по наружной колонне. Шпонка 4, входящая в шпоночный паз наружной колонны, препятствует повороту рукава относительно колонны.

По направляющим рукава перемещается сверлильная головка, для чего на рукаве укреплена зубчатая рейка 2.

Перемещение рукава по наружной колонне происходит з минимальным зазором в пределах скользящей посадки. Этот зазор автоматически полностью выбирается, как только прекращается перемещение рукава по колонне.

Зажим рукава осуществляется стяжными болтами 12.

При повороте кулака 16 і его нажиме на ролик 15 рычаги 14 і 18, поворачиваясь вокруг осей в головках внутренних болтов 13, через наружные стяжные болты 12 стягивают разрезанную по высоте часть бочки рукава, плотно прижимающую его к колонне. Поворот кулака 16 производится вилкой 11 через валик 7. При освобождении зажиму рукав разжимается за счет отхода его упругой частини. Регулювання зажиму рукава на колонне производится гайками 19 стяжных болтов 12. После регулировки фиксируются штифтами.

Автоматический зажим рукава і его освобождение объединены в одном цикле з переміщенням рукава по колонне. При включении електродвигатель 24 механізма подъема через зубчатую передачу передает вращение винту подъема 28. В начальный момент обертання гвинта подъема рукав еще не перемещается, так как грузовая гайка 31 вращается вместе з винтом, ничем не удерживаясь от проворачивания. Вспомогательная гайка 33, удерживаемая от обертання шпонкой 32, входящей в паз втулки 30, перемещается по винту (вверх или вниз, в зависимости от направления обертання гвинта) і поворачивает вилку 11, которая сидит на одном валу з кулаком 16 зажиму рукава. Происходит освобождение рукава от зажима. К моменту, когда рукав полностью освобождается от зажатого состояния, шпонка 32 своим верхним выступом «а» или нижним «б» подходит к выступу «в» грузовой гайки 31 і останавливает її вращение. Грузовая гайка, а, следовательно, і рукав, начинают перемещаться. При переключении обертання електродвигуна на обратное перемещение рукава немедленно прекращается, так как соответствующий выступ шпонки отходит от выступа «в» грузовой гайки. Грузовая гайка снова начинает вращаться вместе з винтом, і перемещение рукава прекращается. При етом вспомогательная гайка 33 начинает перемещаться по винту і производит через вилку 11, валик 7, кулак 15 і рычаги 14, 18 зажим рукава. Одновременно к моменту зажиму рукава зубчатый сектор вилки 11 через шестерню 9 передает вращение кулачкам 8. воздействующим на конечные выключатели 10, которые размыкают контакты ланцюги керування електродвигуном, і его вращение прекращается.

Гайки 19 болтов 12 отрегулированы так, чтобы обеспечить необходимую жесткость зажима, і заштифтованы. Гайки болтов 13 ограничивают разжим рукава в освобожденном состоянии. Величина зазору между рукавом і колонной при перемещении должна мати определенную величину для того, чтобы перемещение происходило плавно, без рывков, і не вызывало перегрузку механізма подъема.

Для остановки рукава при приближении післяднего к крайним положениям в станке предусмотрено автоматическое відключення електродвигуна механізма подъема. К моменту приближения рукава к крайнему нижнему либо верхнему положению кулачки 5, расположенные на валу зажиму колонн, «наезжают» на конечные выключатели в, которые размыкают ланцюг електродвигуна 24. Рукав останавливается.

Контроль износа грузовой гайки 31 производит по вырезанному торцу «Н» контрольной гайки 29.

Когда степень износа різьби достигает 30—40%, гайку следует заменить. Однако даже срыв різьби не може вызвать падения рукава, так как при опускании рукава вилка 11, задерживаемая вспомогательной гайкой 33, повернется, і кулак своим дополнительным нижним профилем зажмет рукав на колонне.

ВНИМАНИЕ! При ремонтi верстата, когда разбирают механізм зажиму рукава, післядний необходимо подвешивать на кране.

С левой стороны рукава помещены масляный плунжерный насос 23, назначение которого — смазывать поверхность наружной колонны, і масляный резервуар 3.

Насос приводится в действие периодически, в моменты руху рукава вниз, от давления на плунжер упора 17, закрепленного на кулаке 16 зажиму рукава.

Кулак совершает одно колебательное рух при каждом движении рукава вверх или вниз.

Небольшой объем масла подается насосом по трубке 22 к уплотнению, помещенному в верхней частини рукава на специальной выточке вокруг поверхности наружной колонны. В задньої частини рукава расположен електрошкаф, который соединяется резиновыми шлангами со сверлильной головкой і корпусом редуктора.

Подъем рукава осуществляется редуктором, который сообщает вращение винту подъема.

В редукторе установлена шариковая предохранительная муфта, которая предохраняет механізм от поломки в случае, если не сработает конечный выключатель.

Механізм гідрозажиму (рис. 10) служит для зажиму наружной колонны на внутренней. Он укреплен на крышке механізма подъема рукава, который расположен на верхнем торце наружной колонны. Електродвигун 1, установленный на крышке 2, приводит во вращение лопастный насос 8 производительностью 5 л/мин.

Полость нагнетания насоса через золотник керування 9 связана з соответствующими полостями цилиндра 5.

При перемещении плунжера 6 з помощью нарезанной на нем рейки происходит поворот зубчатого колеса 4, сидящего на вертикальном валу зажиму 3. Вертикальный вал зажиму через ексцентриковый валик 15 (рис. 6) приводит в действие-зажим колонны.

Получение тарированного постоянного крутящего момента на валу обеспечивается налаштуванням напорного золотника 7 на соответствующее давление зажима. К заказчику узел поступает настроенным на рабочее давление 25 кг/см2. Подключение манометра для контроля давления осуществляется з помощью специального штуцера, входящего в комплект поставки.

Керування електродвигуном 1 і електрозолотником производится двухкнопочной станцией, смонтированной в центре маховичка ручного переміщення сверлильной головки. Для полного зажиму либо отжима колонны достаточно короткого нажатия на соответствующую кнопку.

На станке предусмотрен раздельный зажим колонны при отжатой сверлильной головке. Для етого нужно сообщить дополнительную команду тумблером, находящимся на пульті керування.

Сверлильная головка является самостоятельным силовым агрегатом і заключает в себе 19 вузлів, монтирующихся в одном корпусе.

Сверлильная головка перемещается по направляющим рукава ручным или механическим способом. Зажим головки осуществляется ексцентриковым механізмом, приводимым в рух гідравликой. Команда «зажим» — «отжим» подается от кнопочной станції, смонтированной в центре маховика.

На передньої стенке головки расположен пульт керування верстатом з указателем нагрузки (амперметром).

В верхней частини сверлильной головки на насосной станції расположен манометр для контроля давления в гідросистеме. Маслоуказатель на лицевой стенке сверлильной головки показывает уровень масла в головке, а струя жидкости за маслоуказателем сигнализирует о нормальной работе насоса змазки.

Сверлильная головка гибким шлангом соединяется з електрошкафом, находящимся в рукаве.

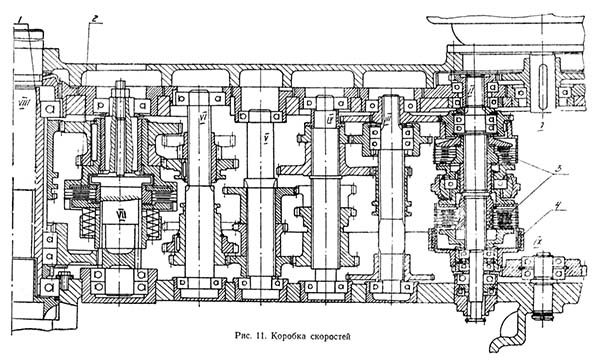

Коробка швидкостей радиально-сверлильного верстата 2М57

Коробка швидкостей радиально-сверлильного верстата 2М57. Дивитись у збільшеному масштабі

Коробка швидкостей (рис. 11), расположенная в верхней частини сверлильной головки, обеспечивает получение 22 ступеней чисел оборотів шпинделя в пределах от 12,5 до 1600 об/мин.

Пластинчатая реверсивная муфта 3 обеспечивает плавный пуск коробки, защищает при больших оборотах механізм коробки от перегрузок, позволяет получать плавное і четкое реверсирование при нарезании різьби. При выключении муфты автоматически сжимается тормозное кольцо 4, останавливающее отключенную от двигуна часть коробки швидкостей і шпиндель верстата.

Фрикционные пластины реверсивной муфты при включенном состоянии находятся под постоянным действием зусилля цилиндра керування фрикционной муфты. В корпусе диференціального механізма находятся два поршня, обеспечивающие увімкнення верхней і нижней фрикционных полумуфт і получение среднего положения. Верхнее — соответствует левому вращению шпинделя, нижнее — правому, среднее — прекращению обертання шпинделя. На седьмом валу коробки находится пластинчатая муфта 2, предохраняющая механізм коробки от перегрузок при работе на низких числах оборотів шпинделя.

Все шестерни коробки швидкостей изготовлены из легированных термически обработанных сталей, часть из них коррегирована. Все валы вращаются на шарикопідшипниках.

Коробка швидкостей снабжена прсселективным гідравлическим керуванням, которое дает возможность производить предварительный набор чисел оборотів шпинделя во время роботи верстата.

Установкой шпиндельного блока, находящегося на валу VIII, в среднее положение производится відключення шпинделя от коробки швидкостей, что дает возможность проворачивать шпиндель от руки (ето бывает необходимо при выверке шпинделем растачиваемого отверстия или при смене инструмента).

Смазка підшибників і шестерен коробки швидкостей производится от насоса змазки через коллектор путем подведения смазочных трубок к верхнему подшипнику каждого вала.

Обозначения номеров каждого вала на рис. 11 совпадает з обозначениями на кінематичної схеме (рис. 5).

Механізм керування фрикционной муфтой (рис. 12) представляет собой диференціальный цилиндр з дистанционным керуванням. Механізм размещен в корпусе сверлильной головки рядом з валом фрикционной муфты.

В корпусе диференціального цилиндра находятся два поршня диаметрами 36 і 52 мм, обеспечивающие увімкнення верхней і нижней фрикционных полумуфт і получение среднего положения.

При давлении в гідросистеме 15—20 кгс/см2 осевое усилие, развиваемое поршнем, обеспечивает передачу фрикционным валом необходимого крутящего момента (550 кгс/см).

Шток поршня 2 диференціального цилиндра соединен вилкой 4 со скалкой 1, на которой закреплена вилка 3 фрикционной муфты.

Скалка имеет направление в двух опорах. В нижней частини її находится фигурная проточка, которая через толкатель 6 осуществляет отжим тормозного кольца 7. Торможение приводу сверлильной головки осуществляется тормозным кольцом 7, поджимаемым пружиной 5, в момент нахождения вилки фрикционной муфты в среднем положении. Тормозное кольцо снабжено капроновым вкладышем, повышающим его долговечность.

Работа диференціального цилиндра описана в разделе «Гідрообладнання верстата».

Керування коробкой швидкостей осуществляется от пяти самостоятельных диференціальных цилиндров — четырех двухпозиционных (рис. 13а) і одного трехпозиционного (рис. 13б).

Вилки переключения зубчатых блоков перемещаются з помощью плунжеров 2, находящихся в корпусах переключения 1.

В момент переключения масло, поступающее от избирателя швидкостей, подается в верхнюю или нижнюю полость цилиндра, осуществляя поступательное рух вилки. По окончании цикла переключения обе полости цилиндра находятся под сливом, а плунжер 2 фиксируется плунжером 5, в который подается давление гідрозапирания по трубопроводу 3.

Зубчатый блок, находящийся на шпинделе, управляется от трехпозиционного цилиндра. В среднее положение блок устанавливается для отключения шпинделя от коробки швидкостей. Это позволяет свободно поворачивать шпиндель рукой во время наладочного цикла. Масло попадает в полости поршней 6, которые, действуя на вилку 7, ставят її в среднее положение.

Відключення шпинделя може быть получено только при среднем положении муфты нажимом кнопки 19 на пульті керування (рис. 4).

Последующее увімкнення шпинделя осуществляется рукояткой керування фрикционной муфтой, как при наборе очередного режима.

Присоединительные каналы цилиндров переключения і избирателя швидкостей маркированы одноименными цифрами. На ето следует обратить особое внимание при ремонтi верстата.

В средней частини сверлильной головки смонтирована коробка подач (рис. 14), обеспечивающая получение 18 рабочих подач в диапазоне от 0,063 до 3,15 мм на один оборот шпинделя. Наличие мелких подач дает возможность использовать верстат для расточных работ. Зубчасті колеса коробки подач термически обработаны і монтируются на шлицевых валах, вращающихся в шарикопідшипниках.

Коробка подач снабжена гідравлическим преселективным керуванням, которое дает возможность производить налаштування величины подачі, необходимой для следующего перехода во время роботи верстата.

Підшипники і шестерни коробки подач смазываются маслом, стекающим из коробки швидкостей.

На рис. 14 обозначения валов совпадают з обозначениями на кінематичної схеме (рис. 5).

Переключення блоков коробки подач (рис. 15) осуществляется от двух трехпозиционных цилиндров (рис. 15а) і одного двухпозиционного (рис. 15б), получающих давление масла от избирателя подач.

Цилиндры переключения монтируются в расточках корпуса сверлильной головки. Зубчасті блоки коробки подач перемещаются вилками 4. сидящими на плунжерах 1 і 5. В трехпозициовных цилиндрах для получения крайних положении зубчатого блока давление подается в полости «а» или «г». Для получения среднего положения давление подается в полость «в», точное фиксирование вилки осуществляется подпружиненным фиксатором 3. Для уравновешивания веса зубчатого блока установлена пружина 2.

Присоединительные каналы цилиндров переключения і избирателя подач маркированы одноименными цифрами. На ето следует обратить особое внимание при ремонтi верстата.

Узел (рис. 16) состоит из избирателя швидкостей 10 і избирателя подач 12. смонтированных на плите 8. Избиратели швидкостей і подач представляют собой крановые распределители.

Преселективный набор обеспечивает налаштування системы на новые режими во время роботи на ранее настроенных без изменения их до тех пор, пока рукоятка керування фрикционной муфтой не будет выключена і переведена в положение переключения. При включении правого обертання шпинделя після набора режимов масло под давлением подается по трубопроводу 13 от електрозолотника в избиратели швидкостей і подач. В зависимости от положения кранов-избирателей 10 і 12 относительно каналов корпусов-избирателей 9 і 11 масло поступает в циліндри переключения, которые должны сработать і переключить нужные зубчасті блоки для получения заданной скорости или подачі.

Проворот кранов-избирателей осуществляется рукоятками 2 і 6.

Каждый кран имеет фиксированное положение, осуществляемое фиксаторными дисками 3 і 7 і шариком 1.

Маховички набора имеют блокировочные секторы 4 і 5, которые не допускают увімкнення подач 1,00... 3,15 мм/об і швидкостей 500...1600 об/мин, одновременно.

Механізм подачі (рис. 17,18) состоит из двух подвузлів: вертикального червячного вала (рис. 17) і горизонтального вала подачі (рис. 18).

Червяк 13 получает вращение от коробки подач з помощью кулачковой муфты, состоящей из трех частин 10, 11, 12, имеющих треугольный профиль зуба. Вращение муфте передається через вал 14, непосредственно соединенный з выходной шестерней коробки подач. Муфта служит для предохранения ланцюги подачі от перегрузок і автоматичного отключения механической подачі при работе на «жестком» упоре или при перегрузке механізма.

При возрастании крутящего момента на валу червяка до величины, при которой осевая составляющая окружного зусилля на подвижной полумуфте 10 превышает суммарное усилие пружины і трения в механізме, полумуфта 10 перемещается вниз, выходя из зацепления з полумуфтой 11, сидящей на валу 14. При етом прекращается передача обертання на червяк 13.

С помощью фиксатора 5, воздействующего через реечную передачу 4—3 на валу 2 і на полумуфту 10, післядняя продолжает перемещаться до сцепления з кулачковой полумуфтой 8 рунной тонкой подачі. При етом полумуфта 10 не выходит из зацепления з полумуфтой 12, что обеспечивает возможность обертання червяка вручную маховичком 6, укрепленным на нижней частини полумуфты 8.

Рукоятка 15 служит для увімкнення (виключення) механической либо тонкой ручной подачі.

Налаштування пружины 1 производится з помощью гвинта 7.

Предохранительная муфта механізма подачі, отрегулированная на заводе-изготовителе из расчета передачи на шпиндель максимально допустимого осьового зусилля, обеспечивает нормальную работу верстата, і поетому регулировка її пружины потребителями целесообразна только в случае ремонта, связанного з разборкой вертикального вала механізма подачі. При регулировке, після разборки, необходимо постепенно поджимать пружину 1 муфты винтом 7, тщательно контролируя при етом величину вышеуказанного осьового зусилля на шпинделе, чтобы не вызвать чрезмерных перегрузок в коробке подач.

Пружина 1 предохранительной муфты рассчитана на максимальный крутящий момент на валу червяка.

От червяка вращение передається червячному колесу 16 (рис. 18), сидящему на ступице 30, имеющей внутренний храповой венец.

Ступица 30 свободно сидит на опорах качения на полом реечном горизонтальном валу 18. На шлицах етого вала посажена обойма 31, в прорезях которой закреплены на осях две собачки 33, отжимающиеся пружинами от храпового венца ступицы. При движении рычагов 41 «от себя» толкатель 39 перемещается вправо, і штыри 32 прижимают собачки к храповому венцу ступицы. При етом вращение от червячного колеса передається на реечный вал, сообщающий пиноли 22 шпинделя рух подачі.

При движении рычагов 41 «на себя» механическая подача отключается, і только при отключенной подаче вращением етих рычагов производится вручную быстрое перемещение шпинделя.

В выключенном положении толкатель фиксируется штырями 32, входящими в вырез толкателя, і прижимаемыми подпружиненными собачками 33.

Механізм подачі снабжен пристрійм для автоматичного виключення механической подачі на заданной глубине. Пристрій состоит из лимба 35, насаженного на червячное колесо 36. Колесо имеет внутренний храповой венец. В головке переключения 37, сидящей на шлицах реечного вала 18, закреплена на оси собачка 38. Собачка вращением барашка 28 через шестерню 26 і клиновую рейку 27. може быть прижата к храповому венцу червячного колеса 36. В етом случае лимб 35 жестко связан з полым реечным валом 18. В лимбе имеется кнопка-упор 34 з двумя фиксированными положениями, который используется при работе з автоматическим вимкненням на заданной глубине обробки. При работе без автоматичного виключення упор должен быть оттянут «на себя», что дает возможность перемещать шпиндель на всю длину ходу.

Для отсчета глубины обробки используется шкала лимба і нониус 23. Вращая рукоятку 24 червяка 25, можно получить более точное совпадение рисок лимба і нониуса. Цена одного деления шкалы лимба соответствует 1 мм переміщення шпинделя.

Вказівки по налаштуванні механізма подачі на автоматическое вимкнення подачі на заданной глубине см. ниже, в разделе «Налаштування і наладка верстата».

При нарезании різьби метчиком, во избежание случайного сцепления полого реечного вала з червячным колесом 16, что неизбежно вызовет поломку инструмента, толкатель 39 фиксируется на валу кнопкой 29.

Внутри полого горизонтального вала подачі проходит валик 17 ручного переміщення сверлильной головки по направляющим рукава. При помощи маховика 42, закрепленного на переднем кінці етого валика, через шестерню 21 вращение передається шестерне 19, которая, перекатываясь по рейке, укрепленной на рукаве, перемещает по рукаву сверлильную головку.

Через отверстие валика 17 ручного переміщення головки пропущена трубка 20, подводящая провода к кнопочной станції 40, вмонтированной в маховик 42.

Зажим головки (рис. 19) на направляючих рукава осуществляется ексцентриковым механізмом.

Привід зажиму головки осуществляется гідроцилиндром зажима, расположенным в корпусе насосной установки (рис. 20). Шток цилиндра связан системой тяг з валом механізма зажиму 1. Сидящая на валу 1 ексцентриковая втулка 5 при вращении вызывает перемещение рычага 7 і связанной з ним пяты 4, которая прижимается к верхней направляющей рукава і приподнимает сверлильную головку, затягивая її на нижней клиповой направляющей. Усилие зажиму регулируется з помощью другой ексцентриковой втулки 6 путем изменения ексцентриситета.

Команды «зажим—отжим» осуществляются от кнопочной станції, находящейся на штурвале ручного переміщення головки. На станке возможно осуществить совместный или раздельный «зажим—отжим» колонны і головки. В зависимости от положения тумблера 23 на пульті керування (рис. 4) з помощью кнопочной станції можно освободить (отжать) одновременно колонну і сверлильную головку (положение тумблера «совместно»), либо освободить только сверлильную головку, оставив колонну зажатой (положение тумблера «раздельно»).

В отжатом положении головка касается верхней направляющей рукава двумя роликами 3, сидящими на підшипниках качения. Это обеспечивает легкое перемещение головки.

Ролики сидят на ексцентриковых осях 2, позволяющих точно выставлять головку, а также компенсировать износ направляючих і наружных обойм роликов 3.

Гідробак расположен на верхней крышке сверлильной головки. Лопастный насос 14, приводимый во вращение електродвигуном, нагнетает масло в гідросистему под давлением 15—20 кг/см2.

В нагнетательной ветви насоса стоит фильтр тонкой очистки масла 10, который рекомендуется проворачивать один раз в смену. На верхней крышке гідробака смонтирована панель 4, на которой установлен напорный золотник 6 для налаштування давления в системе. Контроль давления осуществляется манометром 7 путем нажима кнопки 8.

В корпусе гідробака находится цилиндр зажиму сверлильной головки на рукаве. С помощью поршня 12 і штока 11 усилие передається на механізм зажиму (рис. 19). Подача масла в поршневую (полость отжима) или штоковую (полость зажима) осуществляется електрозолотником 5, который управляется от кнопочной станції, расположенной в центре маховика сверлильной головки.

Электрозолотник сблокирован з механізмом ускоренного переміщення сверлильной головки. При подаче команды на перемещение сверлильной головки «вправо» или «влево» осуществляется предварительный отжим ее. С насосной установки масло по трубопроводу - подается на гідропанель керування сверлильной головки. Слив масла з гідропанелі в бак осуществляется по трубопроводу 3.

При замене масла в гідробаке для более, удобного его слива необходимо навернуть сливную трубку 15 (поставляется в комплекте приладдя к верстату) на пробку.

Уровень масла контролируется по маслоуказателю 9. Излишек масла сливается в корпус головки по трубке 13. Необходимо следить, чтобы нижняя полость головки также не была переполнена (контроль по маслоуказателю в нижней частини сверлильной головки). Потери масла Б насосной установці восполняются от насоса змазки.

Узел «Гідропанель» (рис. 21) является звеном, управляющим всеми рабочими і наладочными циклами.

Узел состоит из двух плит 2, на которых смонтированы шесть реверсивных золотників з електромагнитным керуванням 3 притычного исполнения.

Масло под давлением от насосной установки подается через штуцер 4 ко всем золотникам.

Соединение гідропанелі з различными вузлами осуществляется з помощью штуцеров 1.

Работа золотників подробно описана в разделе «Гідрообладнання».

При необходимости доступа к насосу нужно снять крышку 6.

Шпиндель 7 (рис. 23) верстата монтируется на двух радиальных підшипниках, из которых подшипник 2 представляет собой радиальный двухрядный роликовый подшипник з короткими цилиндрическими роликами і конусным отверстием.

Осевая нагрузка на шпиндель в зависимости от її направления воспринимается соответственно одним из двух имеющихся упорных підшибників. На шпинделе установлены підшипники повышенного і высокого класса точності.

Осевой люфт регулируется гайкой 5. Подшипник 2 з конусным отверстием позволяет выбирать радиальный люфт. При етом следует производить доводку до необходимого размера толщины кольца 1.

Штырь 8 является жестким упором, ограничивающим ход шпинделя в крайних его положениях.

Шлицевая часть шпинделя, передающая крутящий момент, входит в гильзу 1 (рис. 11) вала коробки швидкостей VIII. Ланцюг 6 противовеса крепится к гайке 4, навинченной на пиноль 3 шпинделя.

Зубчатая рейка пиноли 5 находится в постоянном зацеплении з реечной шестерней механізма подачі.

Способ змазки підшибників шпинделя, її периодичность і марка смазочного материала указаны в разделе «Смазка».

Насос змазки 4 (рис. 22) служит для подачі масла на верхние опори валов коробки швидкостей і фрикционные диски. Масло по трубопроводу 5 подается в маслораспределитель і одновременно в виде тонкой струи — в маслоуказатель для контроля поступления масла в систему змазки.

Насос также восполняет расход масла в гідробаке, связанный з работой системы переключения зубчатых блоков. Насос 4 расположен в нижней частини сверлильной головки і получает вращение от фрикционного вала через шестерни 1—2 і вал 3.

Пружинный противовес (рис. 24) смонтирован в верхней частини сверлильной головки з задньої її стороны і служит для уравновешивания всего шпиндельного вузла з инструментом.

Уравновешивающее усилие создается спиральной ленточной пружиной 6.

Внутренний конец пружины закрепляется в поздовжньої прорези втулки 1, а наружный — в поворотном барабане 5 штырем 7.

Постоянство етого зусилля по длине ходу шпинделя достигается выполнением по архимедовой спирали поверхности барабана 5, на которой ложится ланцюг 4.

Регулировку натяга пружины производят вращением червяка 3. Блокировочный диск позволяет производить регулировку противовеса только при нижнем положении шпинделя, что уменьшает возможность поломки пружины от излишнего натяга.

ВНИМАНИЕ! Регулировку противовеса производить только в нижнем положении шпинделя!

Механізм переміщення сверлильной головки (рис. 25) представляет собой шестеренный гідродвигатель, состоящий из шестерен 2 і 3. Гідродвигатель смонтирован на крышке 5, которая крепится к корпусу сверлильной головки. Выходная шестерня гідромотора 4 через паразитную шестерню 1 зацепляется з рейкой на рукаве.

Подвод масла под давлением к гідромотору осуществляется от золотників по трубкам.

Керування переміщенням сверлильной головки осуществляется от кнопочной станції 28 (рис.4).

Рукоятка керування фрикционной муфтой (рис. 26) служит для керування циклом при работе на станке.

Узел вмонтирован в корпус сверлильной головки, в удобном для оператора месте.

В зависимости от положения рукоятки 1 выполняются наступні циклы:

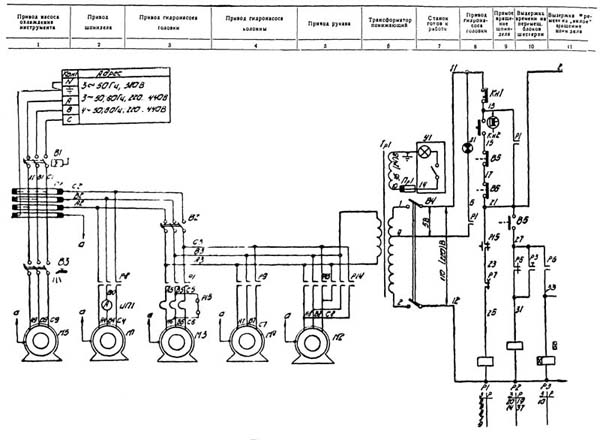

Електрична схема радиально-сверлильного верстата 2М57

Схема електрична схема радиально-сверлильного верстата 2М57. Дивитись у збільшеному масштабі

Електрична схема радиально-сверлильного верстата 2М57

Схема електрична схема радиально-сверлильного верстата 2М57. Дивитись у збільшеному масштабі

Габаритный план радиально-сверлильного верстата 2М57

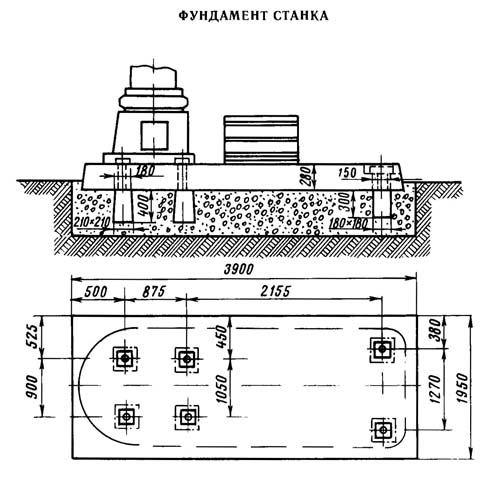

Креслення фундамента радиально-сверлильного верстата 2М57

| Найменування параметру | 2М57 | 2H57 | 257 |

|---|---|---|---|

| Основні параметри верстата | |||

| Клас точності верстата | Н | Н | Н |

| Найбільший умовний діаметр свердління сталі 45, мм | 75 | 75 | 75 |

| Відстань від осі шпинделя до напрямної колони (виліт шпинделя), мм | 500..2000 | 2000 рік | 500..2000 |

| Найбільше горизонтальне переміщення свердлильної головки по рукаву, мм | 1500 | 1800 рік | |

| Найменша та найбільша відстань від торця шпинделя до плити, мм | 400..2000 | 1750 рік | 600..1750 |

| Найбільше вертикальне переміщення рукава по колоні (настановне), мм | 1100 | 900 | |

| Швидкість вертикального переміщення рукава по колоні, м/хв. | 0,75 | ||

| Найбільше осьове переміщення пінолі шпинделя (хід шпинделя), мм | 450 | 450 | |

| Кут повороту рукава навколо колони, град | 360° | 360° | |

| Розмір поверхні плити (ширина довжина), мм | 1630 x 2020 | 1630 x 2020 | |

| Шпиндель | |||

| Позначення кінця шпинделя за ГОСТ 24644-81 | Морзе 6 | Морзе 6 | Морзе 6 |

| Частота прямого обертання шпинделя, об/хв (Кількість швидкостей шпинделя) | 12,5..1600 (22) | 12,5..1600 (22) | 11,2..1400 (22) |

| Межі робочих подач на один оборот шпинделя, мм/об (Число подач шпинделя) | 0,063..3,15 (18) | 0,063..3,15 (18) | 0,04..2 (18) |

| Переміщення шпинделя на один поділ лімба, мм | 1 | ||

| Переміщення шпинделя на оборот лімба, мм | 150 | ||

| Найбільший допустимий момент, що крутить, кгс * см | 14000 | ||

| Найбільше зусилля подачі, кН | 32 | ||

| Затискач обертання колони | |||

| Затискач рукава на колоні | |||

| Затискач головки на рукаві | |||

| Електроустаткування. Привід | |||

| Кількість електродвигунів на верстаті | 5 | ||

| Електродвигун приводу головного руху, кВт | 7,5 | 7 | 7 |

| Електродвигун приводу переміщення рукава, кВт | 3,0 | ||

| Електродвигун приводу гідрозатиску колони, кВт | 0,5 | ||

| Електродвигун приводу гідрозатиску свердлильної головки, кВт | 0,8 | ||

| Електродвигун насоса охолоджувальної рідини, кВт | 0,125 | ||

| Сумарна потужність встановлених електродвигунів, кВт | |||

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота), мм | 3500 х 1630 х 3780 | 3620 х 1550 х 3875 | |

| Маса верстата, кг | 10500 | 6500 |