Виробником радіально-свердлувальних верстатів 257 є Одеський Завод Радіально-Свердлильних Верстатів , заснований у 1884 році.

З 1928 року Державний машинобудівний завод ім. В. І. Леніна почав спеціалізуватися на випуску металорізальних верстатів. Було освоєно випуск вертикально-свердлильних верстатів діаметром свердління до 75 мм.

У листопаді 1946 року заводом було випущено перший радіально-свердлильний верстат діаметром свердління 50 мм. Слідом за цими верстатами верстатобудівний завод почав випускати радіально-свердлувальні верстати діаметром свердління 75 і 100 мм, переносні свердлильні верстати з поворотною головкою діаметром свердління до 75 мм, хонінгувальні верстати до діаметра 600 мм, верстати глибокого свердління до діаметра 50 мм.

Модель 257 радіально-свердлувального верстата – перша модель серії. Надалі модель 257 була замінена на більш досконалі - 2н57, 2М57 , 2А576 .

Верстат радіально-свердлильний 257 призначений для свердління, розсвердлювання, зенкерування, розгортання, розточування отворів нарізання різьблення мітчиками, підрізання торців різцем, а також виконання інших аналогічних операцій при обробці різних корпусних деталей в механічних цехах одиничного, дрібносерійного цехах заводів важкого транспортного машинобудування

При оснащенні верстата пристроями та спеціальним інструментом його можна використовувати для високопродуктивної обробки великогабаритних деталей у великосерійному виробництві.

Верстат призначений для обробки отворів діаметром до 75 мм, головним чином у великогабаритних та важких деталях, в умовах індивідуального та серійного виробництва.

Радіально-свердлильний верстат 257 має двоколонне компонування верстатної частинини, що дозволяє створити жорстку конструкцію вузла, що не допускає зміщення осі шпинделя при затиску колони. Спеціальний затискач колони центрального типу створює гальмівний момент, що гарантує високопродуктивне свердління.

Для повороту колони потрібно незначне зусилля на найменшому радіусі свердління, що також забезпечує високу продуктивність роботи та знижує стомлюваність оператора. Широкий діапазон чисел оборотів і подач шпинделя забезпечує високопродуктивну роботу за будь-яких поєднаннях оброблюваних матеріалів, інструменту розмірів тощо.

Преселективний дистанційний електрогідравлічний пристрій дозволяє змінювати режими з попереднім набором.

Верстат 257 має механізм автоматичного вимкнення при досягненні заданої глибини свердління.

Врівноваження шпинделя забезпечується спеціальною противагою, що допускає зручне регулювання з робочого місця у разі зміни маси інструменту.

У приводі руху різання є двостороння багатодискова фрикційна муфта для включення, вимкнення та реверсування обертання шпинделя, що полегшує керування верстатом, захищає привід верстата від перевантаження при високих числах оборотів шпинделя та покращує динаміку приводу при нарізанні різьблення мітчиками.

Для запобігання приводу різання від поломок при низьких числах оборотів шпинделя на перебірному валу коробки швидкостей встановлена друга фрикційна багатодискова муфта.

Верстат має преселективне гідрофіковане керування коробкою швидкостей та коробкою подач. Це дозволяє попередньо встановлювати режими обробки, тобто під час виконання якого-небудь переходу попередньо, без зупинки верстата, налаштувати механізм перемикання на кількість обертів шпинделя та величину подачі, які потрібні для виконання наступного переходу. Після зупинки шпинделя для зміни ріжучого інструменту та наступного включення пускового фрикціону верстат автоматично перестоюється на вибраний режим.

З метою запобігання поломок і перевантажень механізму підйому та опускання траверси у приводі цього механізму встановлена кулькова запобіжна муфта.

Деталь, що обробляється, або вузол встановлюються в залежності від розмірів або на столі, або на підставі верстата. Ріжучий інструмент закріплюється безпосередньо в конусі шпинделя або за допомогою набоїв, оправок та інших пристроїв.

У процесі обробки всього комплексу отворів з паралельними осями деталь залишається нерухомою, а суміщення осі ріжучого інструменту з осями оброблюваних отворів досягається поворотом траверси з колоною і переміщенням бабки шпиндельної вздовж траверси. Після поєднання осей проводиться затискач колони та шпиндельної бабки на траверсі.

Для кожного переходу за допомогою преселективного гідрофікованого механізму встановлюються найвигідніші швидкість обертання шпинделя та величина подачі. Потім шпиндель вручну швидко підводиться до отвору, що обробляється, після чого включається механічна подача, яка може бути автоматично відключена після досягнення встановленої глибини обробки.

Габарит робочого простору радіально-свердлувального верстата 257

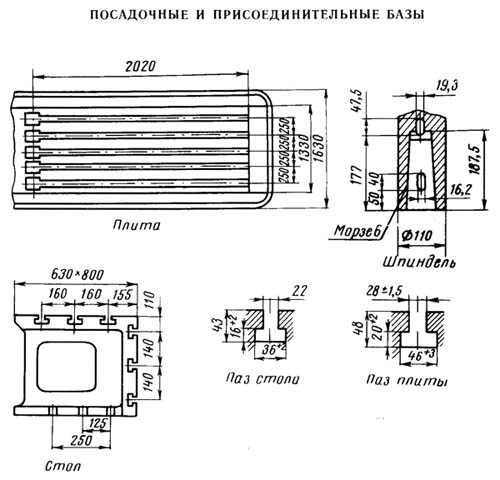

Посадочні та приєднувальні бази верстата 257

Фото радіально-свердлувального верстата 257

Фото радіально-свердлувального верстата 257

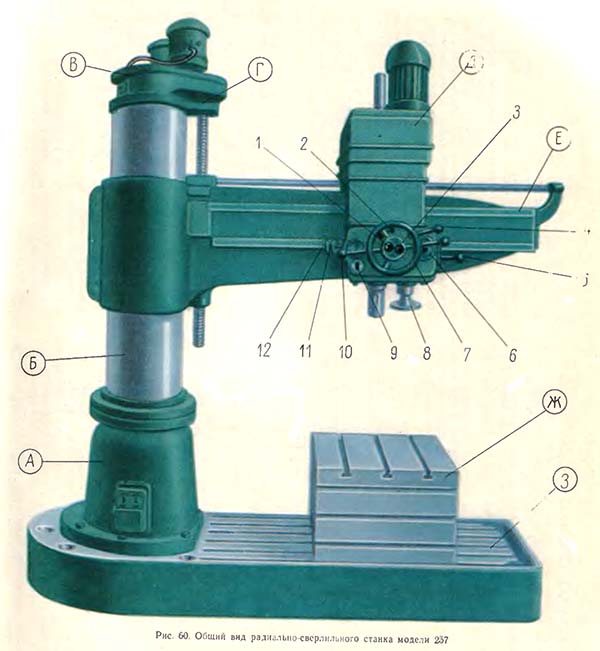

Розташування складових частинин радіально-свердлувального верстата 257

Розташування складових частинин радіально-свердлувального верстата 257

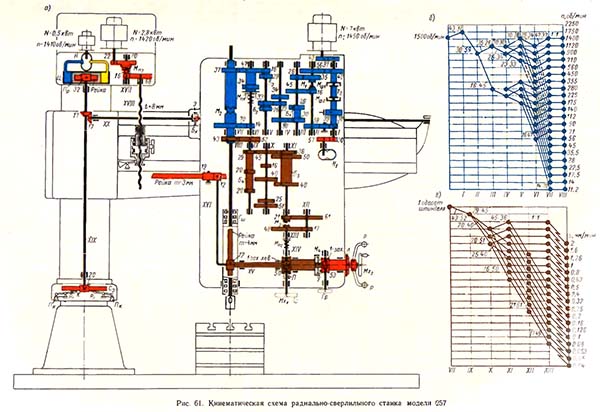

Кінематична схема радіально-свердлувального верстата 257. Дивитись у збільшеному масштабі

Вращение от електродвигуна мощностью 7 кВт (рис. 61, а) передається зубчатыми колесами 43—37 валу I. На валу I свободно установлены шестерни 40 і 30, которые могут быть соединены з валом соответственно фрикционными муфтами Мф1 і Мф2 . Со ступицей шестерни 30 жестко связан барабан колодочного тормоза Тб.

При включении муфты Мф2 вал II получает вращение через шестерни 30—39—59 (прямое вращение шпинделя), а при включении муфты Мф1 — через колеса 40—56 (обратное вращение шпинделя). Валу III рух передається при выключенной муфте Mi (как показано на схеме) шестернями 16—45, а при включенной — колесами 35—26.

Далее вращение післядовательно передається двойными подвижными блоками шестерен Б1, Б2 і Б3 переборному валику VI, который связан з сидящими на нем приводными шестернями 47 і 34 предохранительной фрикционной муфтой Mn1.

При выключенной кулачковой муфте М2 полый вал VII і соответственно шпиндель VIII получают высокий ряд чисел оборотів через колеса 47—37, минуя предохранительную муфту Мп1 . При включении муфты М2 колеса 47 і 37 выходят из зацепления, і вал VII і шпиндель VIII получают низкий ряд чисел оборотів через предохранительную муфту М п1 і шестерни 14—70.

Как видно из графика швидкостей (рис. 61, б), вследствие совпадения ряда чисел оборотів шпиндель имеет только 22 различные скорости обертання. При прямом ходе максимальное число оборотів шпинделя в минуту nmax определяется из выражения

Вращение от полого вала VII передається валу IX коробки -подач колесами 43—52. Два тройных подвижных блока шестерен Б4 і Б5 позволяют получить на валу XI коробки подач 9 швидкостей обертання. Далее рух передається валу XIII либо непосредственно, когда включена кулачковая муфта М3, либо через перебор колесами 21—61 і 17—49.

Соосные валы XIII і XIV соединены кулачковой муфтой Мп2, являющейся одновременно предохранительной. От вала XIV через червячную передачу 1—50 вращение получает полый вал XV. На кінці его закреплена шестерня 12, находящаяся в зацеплении з рейкой m=4 мм, нарезанной на шпиндельной гильзе Гш.

Червячное колесо 50 сидит на валу XV свободно і соединяется з ним фрикционно-зубчатой муфтой М4, которая управляется рукояткой Р. При перегрузке механізма подач колесо 50 останавливается, а червяк, продолжая вращаться, перемещается з валом XIV вниз і посредством шайбы, закрепленной на верхнем торце вала XIV, расцепляет предохранительную муфту Мп2. В исходное положение червяк возвращается под действием пружины П.

Как видно из графика подач (рис. 61, в), шпиндель имеет 18 различных величин подач от 0,04 до 2 мм/об.

Быстрые ручні переміщення шпинделя вдоль оси осуществляются рукоятками Р при выключенной муфте М4. Для етого рукоятки Р оттягивают на себя і поворачивают совместно з валом XV, от которого рух через реечную передачу сообщается гильзе со шпинделем. Точное ручное перемещение шпинделя вдоль оси производится маховиком Мх1, когда отключена кулачковая предохранительная муфта Мп2.

Автоматическое вимкнення механической подачі по достижении заданной глубины обробки производится упором У, который расцепляет фрикционно-зубчатую муфту М4. Грубая установка упора У на заданную глубину обробки осуществляется по делениям лимба Л. Тонкая установка производится по нониусу грибком Гр через червячную передачу 1—53.

Перемещение шпиндельной бабки по направляющим траверсы осуществляется вручную маховичком Мх2, вращение от которого через вал XVI (на схеме условно изогнут) і шестерню 12 передається реечному колесу 19. Последнее находится в зацеплении з закрепленной на траверсе рейкой m = 3 мм.

Вертикальное перемещение і зажим траверсы на поворотной колонне производится електродвигуном мощностью 2,8 кВт. Вертикальный ходовой винт XVIII з шагом 8 мм получает вращение от електродвигуна через редуктор з колесами 22—80 і 16—68. Шариковая предохранительная муфта Мп2 ограничивает предельную нагрузку на механізм подъема траверсы.

Закрепление поворотной колонны і шпиндельной бабки производится от отдельного гідромеханического привода. При включении установленного на колонне електродвигуна мощностью 0,5 кВт связанный з ним гідронасос Н подает масло в зависимости от направления обертання електродвигуна в правую или левую полость гідроцилиндра Ц. Для зажиму масло подается в левую полость цилиндра. Тогда ллунжер Пр з рейкой перемещается вправо і через колесо 32, вал XIX і шестерню 20 поворачивает зубчатый сектор С3 з кулачками К. Последние, воздействуя на рычаги Рг, заклинивают трапецеидальные полукольца Пк между поворотной і нерухомою колоннами.

Одновременно з поворотом вала XIX посредством конической передачи 17—17 приводится во вращение вал XX і ексцентриковая втулка Э, связанная з валом скользящей шпонкой.

При повороте ексцентриковой втулки башмак Бк опускается вниз и, упираясь в направляющую траверсы, закрепляет шпиндельную бабку на траверсе.

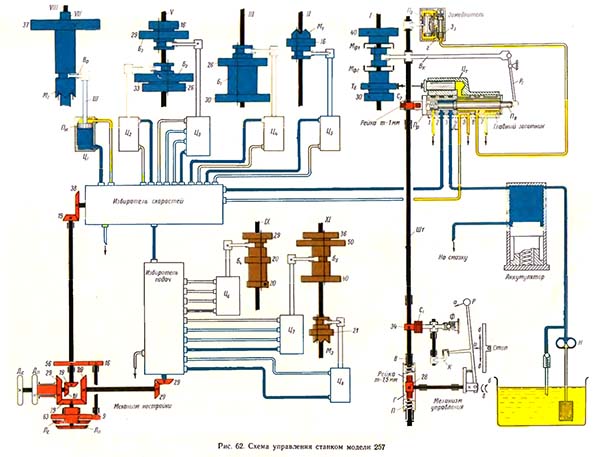

Схема керування радиально-сверлильным верстатом 257

Схема керування радиально-сверлильным верстатом 257. Дивитись у збільшеному масштабі

Предварительный выбор режимов обробки производится механізмом налаштування во время роботи верстата. Для установки нужного числа оборотів шпинделя вращают диск Дс (рис. 62), который связан з избирателем швидкостей коническими передачами 19—19 і 19—38. Нужное положение золотника избирателя швидкостей определяют по лимбу Лс, связанному з диском Дс коническими колесами 19—19 і двумя цилиндрическими передачами 56—16 і 9—63.

Аналогично по лимбу Лп устанавливается диском Дп заданная величина подачі шпинделя. От диска Дп вращение передається золотнику избирателя подач через тройную коническую передачу 29—29—29 і конические колеса 29—29, а лимбу Лп — непосредственно коническими колесами 29—29.

Гідропривід состоит из шестеренчатого насоса И, предохранительного клапана і аккумулятора. Насос подает масло из бака в аккумулятор, который накапливает необходимое количество масла для повышенных расходов і поддерживает з помощью пружины постоянное давление в системе около 12 ати. От аккумулятора масло поступает в главный золотник і на смазку елементів приводу шпиндельной бабки.

Переключення блоков шестерен і кулачковых муфт коробки швидкостей і коробки подач осуществляется рабочими гідравлическими цилиндрами. Двойные блоки шестерни Б1 і Б2, а также кулачковые муфты М1, М2 і М3 управляются двухпозиционными цилиндрами соответственно Ц4, Ц2, Ц5, Ц1 і Ц8 Тройные блоки шестерен Б4 і Б5 управляются трехпозиционными цилиндрами Ц6 і Ц7

Двойной подвижный блок шестерен Б3 в коробке швидкостей хотя имеет только два рабочих положения, но управляется также трехпозиционным цилиндром Ц3. Это нужно для получения нейтрального положения блока, при котором шпиндель отключен от коробки швидкостей і може вращаться от руки, что необходимо для выверки положения шпинделя при расточных операциях, при смене режущего инструмента і т. д.

Цилиндр Ц1 как і все остальные двухпозиционные циліндри, состоит из собственно цилиндра, поршня Пн штока Ш і вилки Ва . Трехпозиционные циліндри имеют более сложную конструкцию і питаются не от двух, а от четырех маслопроводов.

Переключення швидкостей і подач, а также увімкнення фрикционных муфт Mф1 і Мф2 осуществляется одним рычагом Р механізма керування. При наклоне из положения Стоп в направление стрелки а происходит переключение швидкостей в соответствии з предварительным выбором. Поворотом рычага Р вниз (по стрелке в) включается фрикционная муфта Мф2 і шпиндель получает правое вращение; поворотом рычага Р вверх включается муфта Mф1 і шпиндель получает левое вращение. Схема гідрокерування верстата на рис. 62 показывает момент окончания переключения швидкостей.

Рычаг Р из положения Стоп наклонен в направлении стрелки а. При наклоне рычаг Р через кулису К повернет зубчатый сектор С1 і находящуюся в зацеплении з ним шестерню 34 со штангой Шт. Последняя посредством зубчатого сектора С2 і рейки m=1 мм переместила наружный плунжер Пр головного золотника в правое положение.

Как видно из схеми, при данном положении головного золотника масло из аккумулятора по маслопроводу 3 через отверстия в наружном плунжере Пр, центральную выточку внутреннего плунжера Пв і маслопровод 2 поступает в избиратель швидкостей і из него в избиратель подач. В соответствии з заранее выбранными скоростями масло от избирателей направляется в рабочие циліндри для переключения блоков і муфт.

Масло из тормозного цилиндра через центральную широкую выточку наружного плунжера Пр і маслопровод 5 поступает на слив. Тормоз при етом освобождается. Масло, находящееся в замедлителе і трубопроводе 6, отсечено.

При повороте рычага Р вверх или вниз для увімкнення фрикционов связанная з валом рычага шестерня 28 через рейку m = 1,5 мм, гильзу Г і пружину П перемещает вдоль своей оси штангу Мт, которая вилкой Вк і производит увімкнення фрикционных муфт.

Вначале штанга Шт, связанная з поршнем Пз замедлителя, перемещается медленно, так как масло из одной полости головного цилиндра замедлителя в другую протекает по канавке г з малым поперечным сечением. Это необходимо для медленного обертання приводу в момент окончания переключения блоков і кулачковых муфт.

При дальнейшем перемещении штанги вилка Вк своим скосом нажмет на рычаг Рг і переместит внутренний плунжер Пв влево. Тогда масло из маслопровода 3 через правую выточку плунжера Пв, і маслопровод 6 поступит к золотнику 33 і переместит его в верхнее крайнее положение, соединив обе полости цилиндра замедлителя. Это позволит быстро закончить увімкнення фрікциону.

При установці рычага Р в положение Стоп наружный і внутренний плунжеры головного золотника передвинутся совместно влево на величину д. Тогда масло от аккумулятора по маслопроводу 3 через центральную широкую выточку наружного плунжера Пр поступит в тормозной цилиндр Цт, а через маслопровод 4 - в избиратель швидкостей і от него только пойдет в один трехпозиционный рабочий цилиндр Ц3, установив блок Б3 в среднее нейтральное положение. В етом положении привід будет заторможен, а шпиндель отключен от коробки швидкостей.

| Наименование параметра | 2М57 | 2Н57 | 257 |

|---|---|---|---|

| Основні параметри верстата | |||

| Класс точності верстата | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 75 | 75 | 75 |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 500..2000 | 2000 | 500..2000 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1500 | 1800 | |

| Наименьшее і наибольшее расстояние от торца шпинделя до плиты, мм | 400..2000 | 1750 | 600..1750 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 1100 | 900 | |

| Скорость вертикального переміщення рукава по колонне, м/мин | 0,75 | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 450 | 450 | |

| Угол поворота рукава вокруг колонны, град | 360° | 360° | |

| Размер поверхности плиты (ширина длина), мм | 1630 х 2020 | 1630 х 2020 | |

| Шпиндель | |||

| Обозначение кінця шпинделя по ГОСТ 24644-81 | Морзе 6 | Морзе 6 | Морзе 6 |

| Частота прямого обертання шпинделя, об/мин (Количество швидкостей шпинделя) | 12,5..1600 (22) | 12,5..1600 (22) | 11,2..1400 (22) |

| Пределы рабочих подач на один оборот шпинделя, мм/об (Число подач шпинделя) | 0,063..3,15 (18) | 0,063..3,15 (18) | 0,04..2 (18) |

| Перемещение шпинделя на одно деление лимба, мм | 1 | ||

| Перемещение шпинделя на оборот лимба, мм | 150 | ||

| Наибольший допустимый крутящий момент, кгс*см | 14000 | ||

| Наибольшее усилие подачі, кН | 32 | ||

| Зажим обертання колонны | |||

| Зажим рукава на колонне | |||

| Зажим сверлильной головки на рукаве | |||

| Електроустаткування. Привод | |||

| Кількість електродвигунів на верстаті | 5 | ||

| Електродвигун приводу головного руху, кВт | 7,5 | 7 | 7 |

| Електродвигун приводу переміщення рукава, кВт | 3,0 | ||

| Електродвигун приводу гідрозатиску колони, кВт | 0,5 | ||

| Електродвигун приводу гідрозатиску свердлильної головки, кВт | 0,8 | ||

| Електродвигун насоса охолоджувальної рідини, кВт | 0,125 | ||

| Сумарна потужність встановлених електродвигунів, кВт | |||

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота), мм | 3500 х 1630 х 3780 | 3620 х 1550 х 3875 | |

| Маса верстата, кг | 10500 | 6500 |