Виробником радіально-свердлувальних верстатів 2М55 є Одеський Завод Радіально-Свердлильних Верстатів , заснований у 1884 році.

З 1928 року Державний машинобудівний завод ім. В. І. Леніна почав спеціалізуватися на випуску металорізальних верстатів. Було освоєно випуск вертикально-свердлильних верстатів діаметром свердління до 75 мм.

У листопаді 1946 року заводом було випущено перший радіально-свердлильний верстат діаметром свердління 50 мм. Слідом за цими верстатами верстатобудівний завод почав випускати радіально-свердлувальні верстати діаметром свердління 75 і 100 мм, переносні свердлильні верстати з поворотною головкою діаметром свердління до 75 мм, хонінгувальні верстати до діаметра 600 мм, верстати глибокого свердління до діаметра 50 мм.

Радіально-свердлильний верстат моделі 2М55 замінив застарілий верстат цієї серії 2Н55 .

Верстат радіально-свердлильний 2М55 призначений для свердління, розсвердлювання, зенкерування, розгортання, розточування отворів, нарізування різьблення мітчиками, підрізання торців різцем, а також виконання інших аналогічних операцій при обробці різних корпусних деталей в механічних цехах одиничного, дрібносерого складальних цехах заводів важкого транспортного машинобудування. При оснащенні верстата пристроями та спеціальним інструментом його можна використовувати для високопродуктивної обробки великогабаритних деталей у великосерійному виробництві.

Радіально-свердлильний верстат 2М55 має двоколонне компонування верстатної частинини, що дозволяє створити жорстку конструкцію вузла, що не допускає зміщення осі шпинделя при затиску колони. Спеціальний затискач колони центрального типу створює гальмівний момент, що гарантує високопродуктивне свердління.

Для повороту колони потрібно незначне зусилля на найменшому радіусі свердління, що також забезпечує високу продуктивність роботи та знижує стомлюваність оператора. Широкий діапазон чисел оборотів і подач шпинделя забезпечує високопродуктивну роботу за будь-яких поєднаннях оброблюваних матеріалів, інструменту розмірів тощо.

Преселективний дистанційний електрогідравлічний пристрій дозволяє змінювати режими з попереднім набором.

Верстат 2М55 має механізм автоматичного вимкнення при досягненні заданої глибини свердління.

Врівноваження шпинделя забезпечується спеціальною противагою, що допускає зручне регулювання з робочого місця у разі зміни маси інструменту.

Верстат 2М55 має наступні переваги в порівнянні з моделлю 2н55, що раніше випускалася:

Категорія якості найвища.

Клас точності верстата Н згідно з ГОСТ 8-77.

Розробник - СКБ APC м. Одеса.

Виробник - Одеський Завод Радіально-Свердлильних Верстатів.

Початок серійного виробництва – 1974 рік.

Основні параметри верстата – відповідно до ГОСТ 1222-71.

2С550, 2С550А, SRB50 - Ø50 - виробник Стерлітамак - М.Т.Е. Стерлітамакський верстатобудівний завод, ВАТ

2К550 - Ø50 - виробник Гомельський завод верстатних вузлів, РУП

АС2550 - Ø50 - виробник Астраханський верстатобудівний завод, ВАТ

Габарит робочого простору свердлильного верстата 2м55

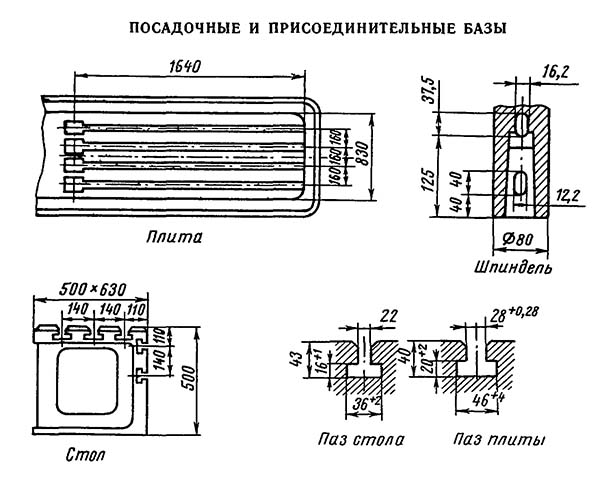

Посадочні та приєднувальні бази свердлильного верстата 2м55

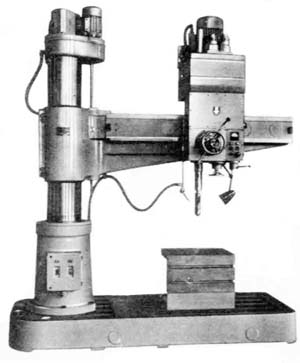

Фото радіально-свердлувального верстата 2м55

Фото радіально-свердлувального верстата 2м55

Обробка великогабаритних деталей на радіально-свердлильному верстаті 2м55

Свердлильна головка радіально-свердлувального верстата 2м55

Свердлильна головка радіально-свердлувального верстата 2м55

Свердлильна головка радіально-свердлувального верстата 2м55. Дивитись у збільшеному масштабі

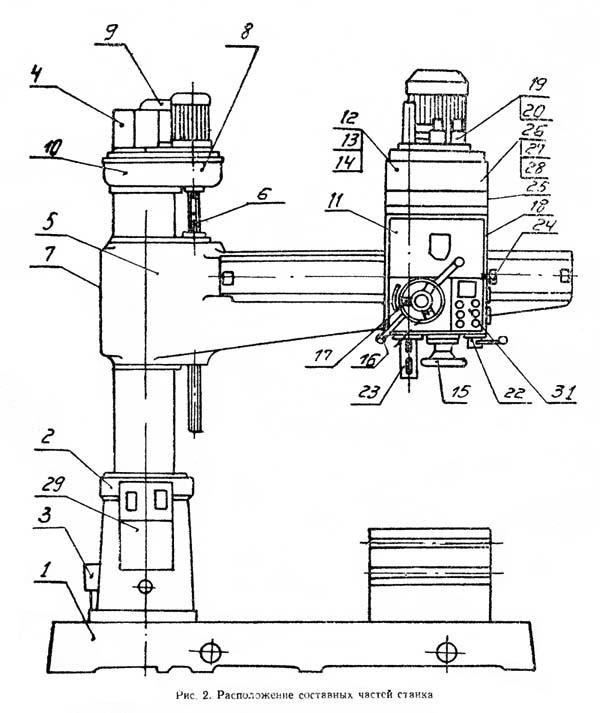

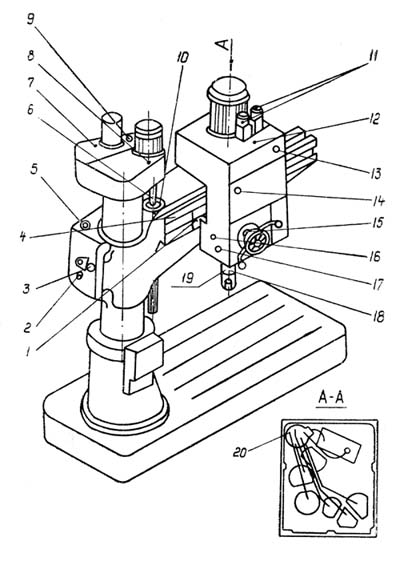

Розташування складових частинин свердлувального верстата 2м55

Пульт керування радіально-свердлильним верстатом 2м55

Розташування органів керування радіально-свердлильним верстатом 2м55

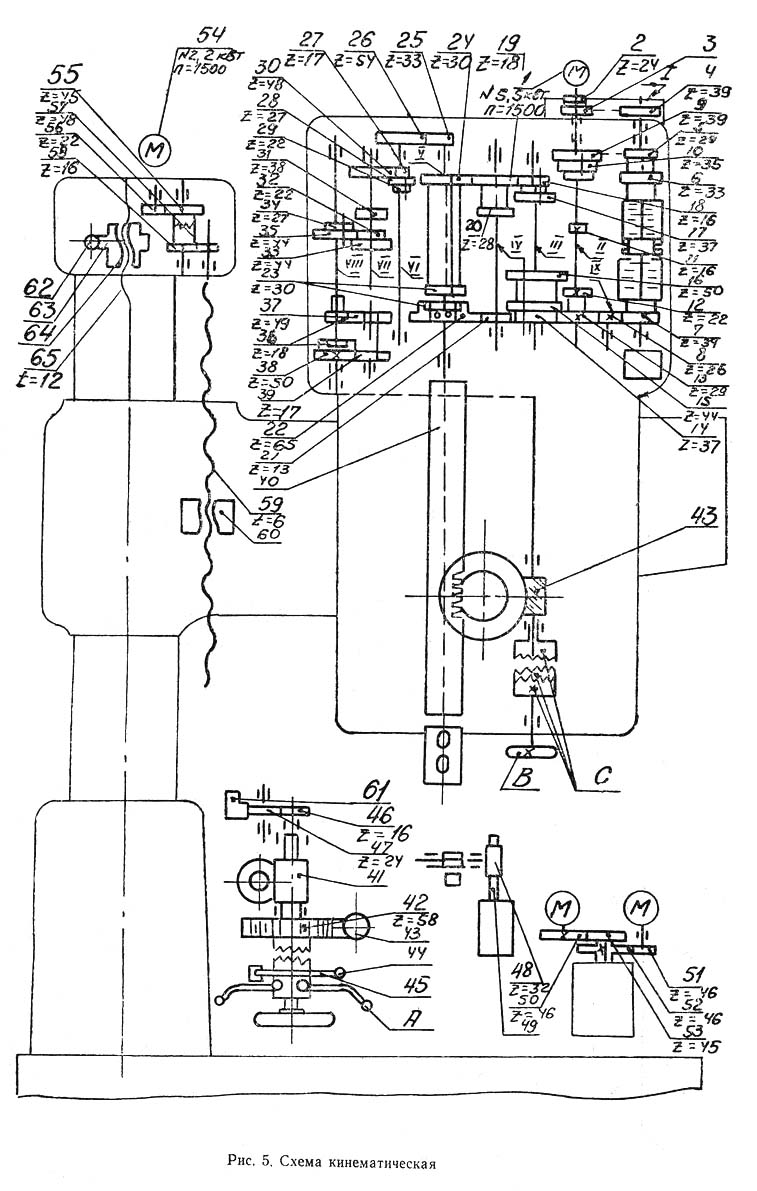

Кінематична схема радиально-сверлильного верстата 2м55

Схема кінематична радиально-сверлильного верстата 2М55. Дивитись у збільшеному масштабі

Кінематична схема верстата состоит из четырех кинематических ланцюгів:

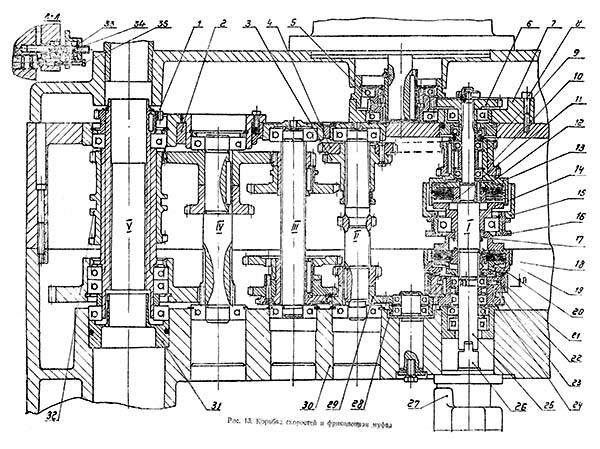

Шпиндель получает вращение от електродвигуна через промежуточную передачу, пусковую фрикционную муфту і коробку швидкостей з четырьмя передвижными зубчатыми блоками. Промежуточная передача обеспечивает определенное число оборотів вала фрикционной муфты в различных исполнениях верстата (например, для частоти тока 60 периодов). Фрикционная муфта соединяется з коробкой швидкостей либо з двойчаткой 9—10, либо через паразитную шестерню 8, нерухомо закрепленную шестерню 13. В післяднем случае коробка швидкостей получает обратное вращение, т. е. шпиндель вращается против часовий стрелки. Таким образом, каждым двум ступеням оборотів шпинделя в направлении по часовий стрелке соответствует одна, ступень оборотів против часовий стрелки.

Передвижные блоки коробки швидкостей (три двойных і один тройной) обеспечивают получение 24 ступеней оборотів шпинделя. Структурный график построен таким образом, что три ступени чисел оборотів перекрываются, а остальные 21 образуют геометрический ряд з Ф=1,26 в интервале от 20 до 2000 об/мин.

Двойной блок на гильзе шпинделя имеет также третье положение, когда обе шестерни выведены из зацепления. При етом шпиндель легко проворачивается от руки.

Коробка подач получает вращение от шпинделя через шестерни 25—26. Один тройной і два двойных блока обеспечивают получение 12 подач, образующих геометрический ряд з Ф=1,41 в интервале от 0,056 до 2,5 мм/об.

Последний вал коробки подач шлицевой муфтой связан з вертикальным валом механізма подач, несущим на себе специальную регулируемую муфту. Муфта обеспечивает размыкание ланцюги подач при достижении предельного зусилля подачі при резании либо на жестком упоре, размыкание ланцюги тонкой ручной подачі при включении механической подачі і увімкнення тонкой ручной подачі при срабатывании перегрузочного пристроя. Зубчатая муфта перегрузочного пристроя С соединена з червяком 43, который через червячное колесо 42 з помощью штурвального пристроя А соединяется з реечной шестерней 41, находящейся в зацеплении з рейкой 40 пиноли шпинделя.

Грубая ручная подача осуществляется вращением реечного вала 41 з помощью штурвальных рукояток А. Тонкая ручная подача осуществляется вращением маховичка В.

Перемещение головки по рукаву осуществляется з помощью маховика, сидящего на валу, проходящем через отверстие реечного вала подачі. На другом кінці вала имеется шестерня 46, которая через накидную шестерню 47 соединяется з рейкой 61, нерухомо укрепленной на рукаве.

Вертикальное перемещение рукава производится отдельным електродвигуном через редуктор 56, 55, 58, 57, укрепленный на верхней частини колонны, винт подъема 59 і гайку 60, расположенную в рукаве.

Изменение направления переміщення рукава производится реверсированием двигуна. В ланцюги приводу механізма подъема установлена кулачковая предохранительная муфта, которая срабатывает при увеличении сопротивления перемещению рукава.

Условные обозначения к рис. 5:

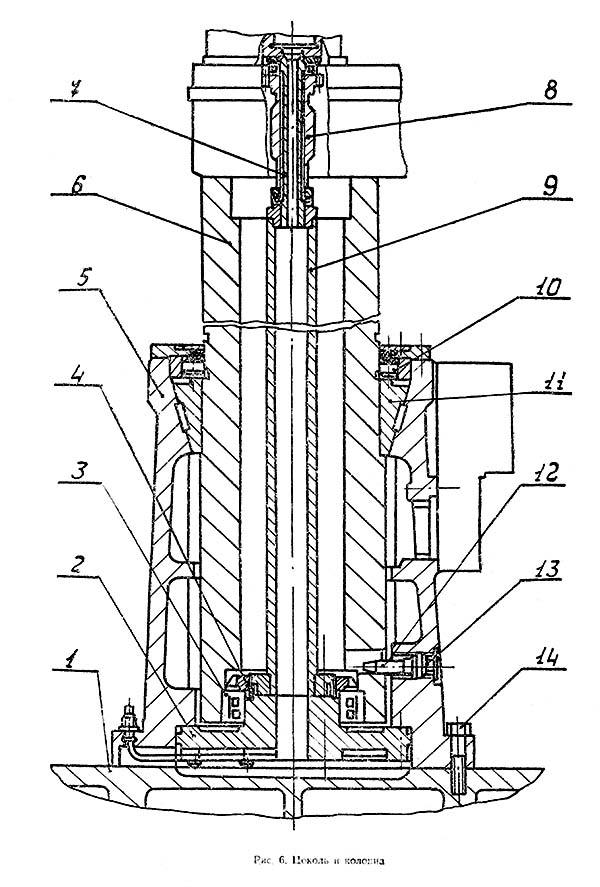

Плита, цоколь, колонна радиально-сверлильного верстата 2м55

Фундаментная плита 1 выполнена в виде жесткой отливки, усиленной продольными і поперечными ребрами. Вдоль рабочей поверхности плиты расположены Т-образные пазы для крепления стола, обрабатываемых изделий или специальных пристосувань.

На плите нерухомо укреплен болтами 14 цоколь 5, в котором на роликовых підшипниках 3 і 10 установлена колонна 6. Эта наиболее нагруженная деталь верстата выполнена из стальной трубы і имеет закаленную, чисто обработанную рабочую поверхность, по которой перемещается рукав. Подшипник 10 не имеет внутреннего кольца, беговая дорожка для роликов выполнена непосредственно на колонне.

Подшипник 3 смонтирован на конической шейке фланца 2 і затягивается гайкой 4.

Конусное кольцо 11 прочно насажено на трубку і предназначено для зажиму колонны. При затягивании винтовой пары 8 механізма зажиму (опис см. ниже) конусное кольцо вместе з колонной перемещается вертикально вниз относительно стойки 9 і плотно прижимается к конусному гнезду цоколя. В результате происходит зажим колонны і предотвращается поворот ее.

Стойка 9 прочно соединена з поколем 5 при помощи фланца 2. В верхней частини к стойке 9 приварен стержень 7, который проходит внутри гвинта механізма зажиму 8 і соединяется з ним гайкой. Таким образом, стойка 9 со стержнем 7 соединяет узел механізма зажиму колонны з цоколем і воспринимает вес поворотных частин верстата при освобождении зажиму колонны (колонна 6 з конусным кольцом 11 приподнимается относительно цоколя), а при зажиме — воспринимает продольное усилие, развиваемое механізмом зажиму 8.

Сквозь стойку проходит електрокабель от вводного автомата к токоподводящему устройству для живлення подвижных і поворотных частин верстата.

Перед транспортировкой верстата в цоколь вворачивается стопорный болт 12 (на рис. 32 болт обозначен буквой А), который конусным концом входит в отверстие колонны і предотвращает случайный поворот подвижных частин верстата относительно плиты.

После установки верстата болт 12 заменяется пробкой 13.

В фундаментной плите расположен резервуар для охлаждающей жидкости, которая заливается через отверстия, закрытые крышками 1.

Жидкость подается к сверлильной головке погруженным електронасосом 2 по шлангу 3, подсоединенному к тройнику 4 з поворотным соединением 8 і наконечником 7.

Положение наконечника по высоте можно регулировать, перемещая штангу 6, закрепляемую в нужном месте винтом 5.

После увімкнення електронасоса пуск охлаждающей жидкости і регулювання потока осуществляются поворотом наконечника 7.

Охлаждающая жидкость возвращается в резервуар по каналам плиты через отверстия, защищенные сетками 9.

Механізм зажиму колонны расположен в корпусе 11 редуктора механізма подъема рукава. Корпус 11 соединен з колонной 12. Стойка 20 соединена з цоколем (см. подраздел «Плита, цоколь, колонна»). Полый винт 3 в осевом направлении закреплен на стойке 20 гайкой 14 через упорные підшипники 15. Резьбовая часть гвинта 3 связана з биметаллической гайкой шестерней 7. Зубчатый венец етой детали выполнен из стали, резьбовая часть — из бронзы. Гайка-шестерня 7 установлена в корпусе 17 на конических роликопідшипниках 10. Регулювання натяга в підшипниках производится з помощью крышки 5, винтов 4 і отжимных винтов 16.

В зацеплении з зубчатым венцом гайки-шестерни 7 находятся рабочий плунжер 21 і вспомогательный плунжер 22. Весь механізм смонтирован в корпусе 17, который соединен з корпусом 11 гвинтами 8. Полый винт 3 вверху имеет зубчатый венец, который связан з внутренним зубчатым венцом фланца 2. Последний гвинтами 1 связан з крышкой 5, а через нее — з корпусом 17.

Таким образом, полый винт 3 не може провернуться относительно корпуса 17 во время роботи механізма.

Рабочий плунжер 21 перемещается в цилиндре при подаче масла под давлением через отверстия в крышках 25 (см. разд. «Гідрообладнання верстата»). На плунжере 21 нарезана зубчатая рейка, которая при перемещении плунжера вращает гайку-шестерню 7. При повороте гайки-шестерни в направлении по часовий стрелке происходит зажим колонны, поворот против часовий стрелки вызывает освобождение колонны.

При зажиме колонны в механізме происходят наступні переміщення: шестерня-гайка 7 поворачивается по часовий стрелке, поскольку винт 3 удерживается от поворота фланцем 2 і закреплен в осевом направлении: шестерня-гайка 7 стремится переместиться вниз по резьбе гвинта, при етом она увлекает за собой через корпус 17 і корпус 11 колонну 12.

Выше приведено опис пристроя колонны, в котором отмечалось, что при перемещении колонны вниз связанное з пей конусное кольцо входит в конусное гнездо цоколя і надежно тормозит колонну. При срабатывании механізма зажиму в обратную сторону (против часовий стрелки) шестерня-гайка 7 приподнимает колонну і освобождает конусное кольцо колонны.

Утечки масла, скапливающиеся в полости С, откачиваются вспомогательным плунжером 22 в гідробак, расположенный рядом в корпусе 11. Для того, чтобы плунжер 22 работал как откачивающий массе при повороте гайки-шестерни 7, в корпусе 17 смонтированы всасывающий клапан 24, связанный з полостью С, і нагнетательный клапан 23, установленный перед штуцером 26 трубки, идущей в гідробак.

Гайка-шестерня 7 имеет ограниченный угол поворота. Для того, чтобы отрегулировать исходное положение гайки-шестерни 7 относительно гвинта 3, а следовательно, отрегулировать величину вертикального переміщення колонны, необходимо вращать винт 3, отсоединив его от крышки 5 і корпуса 17.

Перед регулировкой откручивают винты 1 і вращают винт 3 за фланцем 2. По окончании регулировки фланец 2 приподнимают, поворачивают до положения, в котором крепежные отверстия в нем под винты 1 совпадают з соответствуютцими отверстиями в крышке 5, вводят в зацепление зубья фланца 2 з зубчатым венцом гвинта 3 і закрывают фланец 2 гвинтами 1.

На верхний торец колонны укрепляется редуктор приводу механізма подъема. Редуктор приводится во вращение електродвигуном 1, установленным на крышке 2. Керування включением електродвигуна производится з пульта керування, расположенного на сверлильной головке. Направление обертання електродвигуна задается в зависимости от требуемого направления переміщення рукава (подъем либо опускание), а также изменяется в процессе выполнения цикла (см. разд. 1.3.9).

Вращение от електродвигуна через две понижающие передачи (шестерни 3, 4, 9 і 6) передається на винт 7.

На промежуточном валу находится специальная шариковая предохранительная муфта 4, защищающая детали механізма подъема і привід от поломки при перегрузках. Конструкція муфты обеспечивает її срабатывание при подъеме і при опускании рукава.

В нижней частини корпуса редуктора размещается масляный резервуар, в который окунается разбрызгиватель 8, закрепленный на валу. Разбрызгиватель обеспечивает смазку шестерни і підшибників при работе редуктора.

Рукав охватывает колонну і перемещается по ней в вертикальном направлении. По направляющим рукава в радиальном направлении перемещается сверлильная головка. Специальная шпонка, входящая в паз колонны, препятствует повороту рукава вокруг колонны. Во всех случаях, когда рукав не перемещается по колонне, он зажат на пей, что разгружает шпонку от усилий, возникающих при сверлении, і обеспечивает безопасность роботи на станке.

Перемещение рукава по колонне производится при помощи механізма подъема. Механізм зажиму рукава сблокирован з механізмом подъема таким образом, что освобождение рукава, его перемещение і зажим осуществляются автоматически в одном цикле от одной команды.

Основними елементами механізма подъема є винт 27, приводимый во вращение редуктором (рис. 10), і грузовая гайка 26. Грузовая гайка имеет отъемный фланец 25, который на двух упорных підшипниках заперт во втулке 24 з помощью гайки 23. Наличие отъемного фланца, з которым гайка 26 связана торцовыми зубьями, позволяет частинично компенсировать ошибки, связанные з перекосами гвинта относительно оси втулки 24.

В начале обертання гвинта 27 грузовая гайка 26 ничем не удерживается от проворота і начинает вращаться вместе з винтом. Вспомогательная гайка 30 в ето время передвигается по винту, так как закрепленная на ней шпонка 29 входит в паз нерухомою втулки 24, чем удерживает гайку 30 от обертання.

Перемещаясь по винту, гайка 30 поворачивает рычаг 4, вал 2 і кулак 1, который освобождает ролик 20, в результате чего разгружаются болты 7. Расточенная часть рукава 19, прорезанная по всей длине, вследствие своей упругости разжимается до упора в головки болтов 8 і гайки 9. При етом рукав растормаживается относительно колонны.

В момент, когда рукав полностью освобождается от зажима, шпонка 29 своим выступом (верхним или нижним - - в зависимости от направления обертання гвинта, т. е. от направления переміщення рукава) подходит к выступу 28 грузовой гайки 26 і останавливает її вращение. Так как гайка застопорена, а винт 27 вращается, начинается перемещение рукава.

После окончания переміщення винт 27 не останавливается, а автоматически реверсируется. При етом перемещение рукава немедленно прекращается, так как выступы шпонки 29 і гайки 26 отходят друг от друга, вследствие чего грузовая гайка 26 начинает вращаться вместе з винтом. Вспомогательная гайка 30 при етом перемещается по винту в обратном направлении, поворачивая рычаг 4, вал 2 і кулак 1. Под давлением выступа кулака 1 на ролик 20 рычаги 6 і 12 поворачиваются вокруг осей 13 і затягивают болты 7. Рукав з большой силой стягивается между головками болтов 8 і гайками на болтах 7, осуществляя жесткий зажим рукава на колонне.

Гайки на болтах 7 отрегулированы так, чтобы обеспечить необходимую жесткость зажима. В етом положении они заштифтованы. Величина зазору между рукавом і колонной, определяемая затяжкой гаек 9, должна мати определенную величину для того, чтобы перемещение происходило плавно, без рывков і не вызывало перегрузку приводу механізма подъема. Вказівки но регулировке зажиму рукава см. в разделе «Регулювання верстата».

Керування циклом обеспечивается двумя конечными выключателями 16, на которые воздействуют кулачки 17, насаженные на вал зажиму 2. Более подробно действие конечных выключателей по обеспечению цикла отжим-перемещение — зажим рукава описано в разделе «Електроустаткування».

В крайних положениях рукава па колонне (верхнем либо нижнем) штанги 18 воздействуют на конечные выключатели 14, которые разрывают ланцюг живлення електродвигуна редуктора.

Износ різьби грузовой гайки 26 не приводит к падению рукава, так как при аварийном опускании рукава на несколько миллиметров кулак 1 поворачивается і своим дополнительным выступом автоматически зажимает рукав на колонне.

Смазка механізма подъема производится з помощью пресс-масленки, установленной в гайке 23. Ось ролика смазывается отдельной пресс-масленкой. Смазка колонны осуществляется з помощью плунжерного насоса 11, который подает масло в кольцевую трубку, расположенную под уплотнением в верхней частини бочки рукава. Насос подает порцию масла в трубку при повороте кулака 1, который регулировочным винтом 10 нажимает на плунжер насоса. Несколько выше располагается пластмассовый резервуар 5 для масла.

Во избежание попадания частиниц грязи между трущимися частинами рукава і колонны на бочке рукава сверху і знизу укреплены сальниковые уплотнения 15.

Коробка швидкостей і фрикционная муфта верстата 2м55

Фрикционная муфта верстата 2м55

Сверлильная головка размещена на направляючих рукава, по которым легко перемещается в радиальном направлении. Легкое перемещение сверлильной головки обеспечивается применением комбинированных направляючих качения — ковзання. В отжатом положении между нижними направляющими ковзання головки і рукава имеется зазор 0,03—0,05 мм, а по верхней направляющей рукава сверлильная головка перекатывается на двух роликах. Трение между боковыми направляющими не затрудняет переміщення, так как центр тяжести головки располагается примерно в плоскости етих направляючих.

Ролики 1 і 4 установлены з помощью шарикопідшибників 10 на ексцентриковых осях 9. Поворотом ексцентриковых осей 9 регулируется зазор между нижними направляющими ковзання. Этот зазор должен быть одинаковым з обеих сторон головки, так как в противном случае при зажиме головки ось шпинделя будет смещаться (в поздовжньої плоскости верстата). Регулювання осуществляется поворотом червяка 12.

Регулювання зазору между боковыми направляющими осуществляется поворотом ексцентриковых осей 13, которые по окончании регулировки необходимо застопорить винтом 11.

При зажиме сверлильная головка поднимается вверх до выборки люфта между нижними направляющими рукава і головки. Зажим осуществляется з помошью ексцентрикового механізма. При повороте вала 2 поворачивается соединенная з ним шпонкой 14 ексцентриковая втулка 6, вращающаяся в ексцентриковой втулке 5 на иголках. При повороте вала 2 благодаря ексцентриситету втулки 6 нажимной елемент 15 через пяту 16 упирается в верхнюю направляющую рукава, заставляя головку приподниматься вверх.

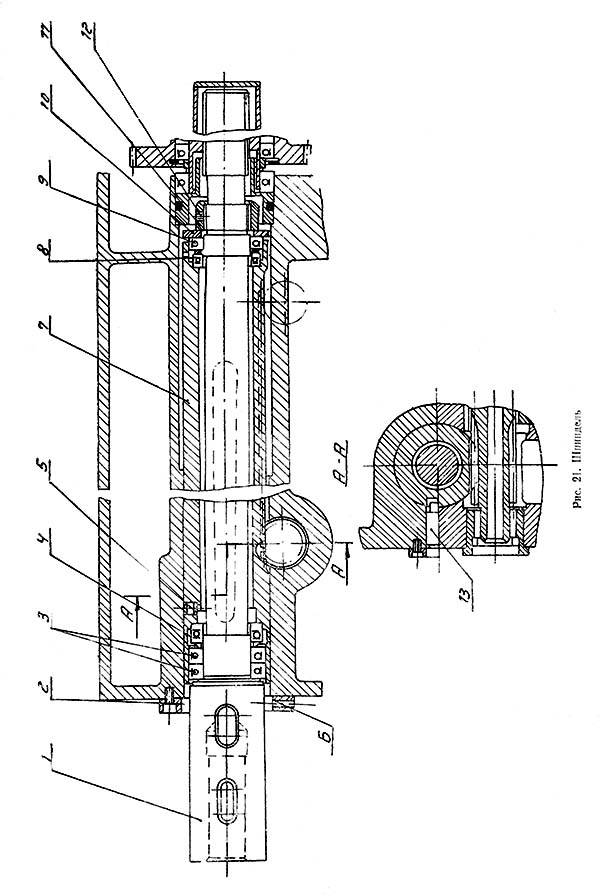

Шпиндель радиально-сверлильного верстата 2м55

Шпиндель радиально-сверлильного верстата 2М55. Дивитись у збільшеному масштабі

Повышенный осевой люфт шпинделя устраняется подтяжкой гайки 11 (рис. 21).

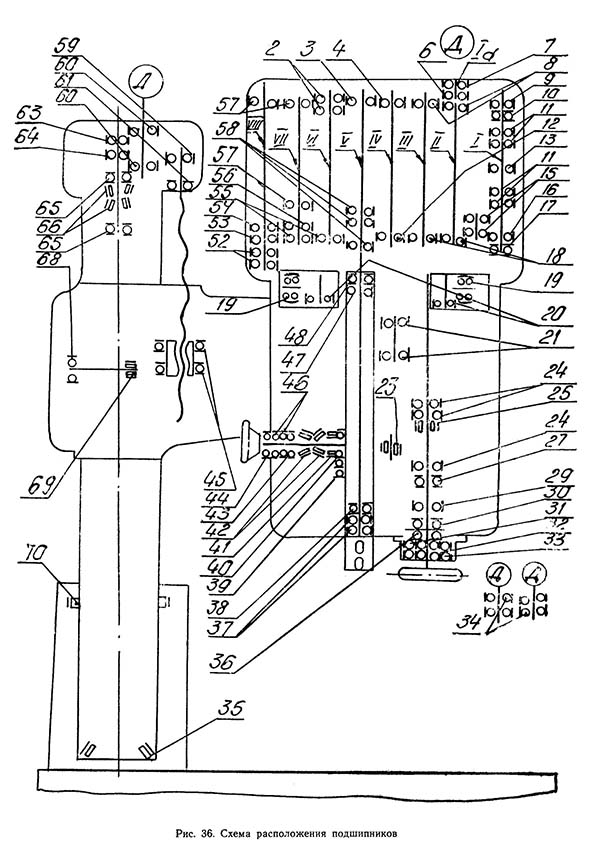

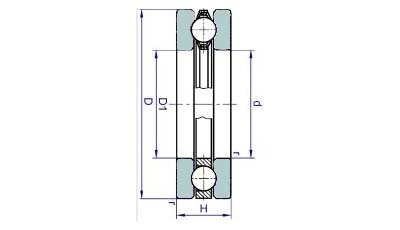

Схема установки підшибників радиально-сверлильного верстата 2м55

Схема установки підшибників радиально-сверлильного верстата 2М55. Дивитись у збільшеному масштабі

Шпиндель верстата 2М55 смонтирован на 5-и підшипниках:

Подшипник 110 - ето однорядный шариковый радиальный подшипник.

Наряду з открытым подшипником 110 производятся закрытые підшипники 80110 (металлические шайбы), 180110 (маслостойкая резина) і 60110 (закрыты металлической шайбой з одной стороны). Закрытые з обоих сторон вироби внутри имеют смазку, которая вносится на заводе, а тип її кодируется в дополнительном условном обозначении справа от номера (например, С17 — литол). В уходе они не нуждаются. Также есть подшипник 50110 — он имеет стопорную канавку на внешнем кольце.

Основні отечественные производители — СПЗ-4 (Самара, сборка из китайских комплектующих), 23 (Вологда, или VBF) підшибниківые заводы, при етом по-настоящему качественную продукцию выпускает Вологодский. В прошлом изделие выпускал 4 ГПЗ, в том числе і высоких классов точності (сейчас ето Завод Авиационных Подшипников, но данный тип в наше время не производит). Кроме того, могут встречаться вироби з клеймом 18 ГПЗ (Виница), они продаются з хранения, і если открытые модификации еще допустимо использовать, то закрытые покупать не рекомендуется из-за загустевшей змазки. Не упомянутые здесь обозначения, скорее всего, указывают на то, что подшипник — китайский.

Ориентировочная цена качественных підшибників — около 120 — 140 рублей (закрытые несколько дороже), китайских — 50 — 60.

Импортный аналог имеет номер 6010 (Z, ZZ или 2RS — обозначения закрытых типов). Стоимость підшибників импортного производства очень сильно зависит от торговой марки. Так, основні модификации шведской фирмы SKF или германской FAG имеют цену до 1000 рублей, а «бюджетные» марки, например, FBJ — 160 — 170 рублей.

Схема підшипника 110 (80110, 180110, 60110, 6010)

Подшипник 8210 - ето упорный шариковый однорядный.

Подшипник является упорным, основного конструктивного исполнения, з одним рядом тел качения. Основной тип нагрузки, для восприятия которой он сконструирован — осевая. В случае возникновения радиальной или при незначительных перекосах валов срок службы підшипника сильно сокращается. Нагрузка должна быть постоянной, потому что в противном случае шарики «вхолостую» скользят по дорожкам ккачения і сильно нагреваются.

Данный тип в больших количествах расходуется на различных нефтеперерабатывающих предприятиях, предприятиях органического синтеза. Что касается его применения в специальной і автомобильной технике, то из распространенных моделей большинство уже не применяется, в связи з чем немногие продавцы підшибників держат его на складах.

Основной изготовитель в советское время — Курский підшибниківый завод. Сейчас тип производится на ГПЗ-2 (Москва), СПЗ-4 (Самара)

Импортное наименование підшипника 8210 — 51210 (также маркируют і на 2 ГПЗ).

Схема підшипника 8210 (51210)

Фото підшипника 8210 (51210)

Схема змазки радиально-сверлильного верстата 2м55

Обрабатываемая деталь, в зависимости от її габаритных размеров, крепится на плите или на столе верстата. Крепление детали должно быть надежным, так как во время сверления деталь може провернуться і вызвать травму робочого і повреждение верстата.

В соответствии з выполняемой на станке операцией подбирается і устанавливается в шпиндель вспомогательный і режущий инструменты. При післядовательной работе несколькими инструментами пользуются быстросменным патроном. В случае нарізання різьби обязательно устанавливают предохранительный патрон.

При работе тяжелым инструментом следует отрегулировать пружину противовеса. Регулювання противовеса производится в нижнем положении шпинделя.

Рукав устанавливают на такой высоте, чтобы обработка велась при минимально выдвинутой пиноли шпинделя.

Выбор режимов, превосходящих допустимые динамические параметри, не приведет к разрушению деталей верстата, так как его силовые вузли снабжены предохранительными пристроями, защищающими механізмы верстата от перегрузки. При срабатывании предохранителей нужно снизить режими.

Набор швидкостей і подач производят следующим образом:

Механізм подачі верстата (рис. 16) имеет пристрій для автоматичного отключения подачі на заданной глубине. Для етого инструмент упирают ручной подачей в торец обрабатываемой детали, лимб налаштування подачі 12 поворачивают на соответствующее деление против нулевой риски нониуса. Для точной установки пользуются рукояткой 23, предварительно включив лимб поворотом рукоятки 28. После налаштування включают кнопку-упор 30, Если ограничивается глубина сверления, то можно учесть розміри конусной частини сверла.

В етом случае требуемую глубину устанавливают не против нулевого деления нониуса 26, а против цифры на нониусе, равной диаметру сверла.

Механическая подача включается движением штурвальных рукояток 29 «от себя».

Конструкція верстата передбачає возможность регулювання окремих механізмов, детали которых изнашиваются во время експлуатации. Ниже даются указания по регулированию основних механізмов верстата.

Регулювання отжима і зажиму колонны верстата осуществляется путем поворота гвинта 3 относительно гайки 7 (рис. 8).

Для регулировки необходимо:

Регулировку производить таким образом, чтобы при выполнении зажиму колонны плунжер 21 не доходил до крышки 25. В противном случае не будет достигнуто полное усилие зажима.

При нормально отрегулированном зажиме поворотные частини верстата не должны поворачиваться от зусилля менее 250 кгс, приложенного на кінці рукава в горизонтальной плоскости. При отжиме поворот должен осуществляться усилием не более 5 кгс.

Регулювання зажиму рукава на колонне производится подкладыванием компенсационных шайб 22 под гайки 21 болтов 7 (рис.11). Такой способ позволяет избежать повторного засверливания гаек і болтов. Затяжка гаек производится при нерухомому рукаве.

Зажим считается достаточным, если между колонной і рукавом сверху, на стороне, противоположной разрезу, не проходит щуп 0,03 мм.

Регулювання плавного переміщення рукава по колонне осуществляется гайками болтов 8. Перемещение рукава вниз должно происходить без рывков.

Зажим сверлильной головки на направляючих рукава можно отрегулировать поворотом ексцентриковой втулки 5 (рис. 12). В отрегулированном положении втулка стопорится специальным фиксатором. Закрепление головки считается достаточным, если її нельзя сдвинуть з места маховиком ручного переміщення при приложении зусилля 20 кгс.

При необходимости уменьшить зазор между призматическими направляющими корпуса головки і рукава следует снять щиток, освободить стопор 17 ексцентриковых осей 9 (рис. 12) і поворотом червяка 12 установить необходимый зазор (до 0,05 мм). При етом легкость переміщення головки по рукаву не должна нарушиться. При необходимости уменьшить зазор между передньої направляющей рукава і корпусом головки следует освободить стопор 11 і ексцентриковой осью 13 установить зазор, чтобы не проходил щуп 0,03 мм. После окончания регулировки затянуть стопорные винты 11 і 17.

Регулювання пружин противовеса, уравновешивающих шпиндель з инструментом, осуществляется в нижнем положении шпинделя поворотом червяка 4 (рис. 22).

Если регулировка производится після ремонта вузла, следует руководствоваться указаниями таблицы 6.

Для регулювання пружины тормоза необходимо открыть боковое окно на правой стороне крышки головки. Расконтрить гайку 33, вывернуть стопорный винт 35, затем вращением гайки 33 произвести необходимое натяжение пружины 34 (рис. 13).

При вращении шпинделя з числом оборотів в минуту 1000 он должен остановиться в течение 2..3 секунд.

Регулювання зусилля подачі осуществляется вращением гвинта 9 (рис. 15). После регулировки следует затянуть стопорную гайку 11.

Если при работе под нагрузкой перестает вращаться шпиндель или выключается подача вследствие срабатывания предохранительных устройств, необходимо проверить состояние инструмента (затупление, заедание в кондукторной втулке і т. д.) либо снизить режими обробки.

Вказівки о методах устранения возможных нарушений нормальной роботи, относящихся к системам електроустаткування і гідрооборудования, приведены в соответствующих; подразделах настоящего «Руководства».

При разборке механізмов верстата для ремонта помимо общих правил разборки металлорежущих верстатів необходимо мати в виду перечисленные ниже специфические особливості, характерные для данного верстата.

Снятие крышки головки возможно після демонтажу головного двигуна приводов гідропреселектора, клеммной коробки і всех других електрических коммуникаций. Затем следует произвести демонтаж подмоторной крышки.

Далее для снятия крышки головки необходимо отвернуть гайку на валу фрикционной муфты, снять гнезда валов, снять маслораспределитель. Через левое боковое окно отсоединить трубку подвода масла к маслораспределителю, вывернуть винты крепления крышки к корпусу головки. После етого можно снимать крышку.

ВНИМАНИЕ! ПРИ ОТСОЕДИНЕНИИ ЦЕПИ ПРОТИВОВЕСА И ПРИ ДЕМОНТАЖЕ ШТУРВАЛЬНОГО УСТРОЙСТВА ШПИНДЕЛЬ ПОДНЯТЬ В КРАЙНЕЕ ВЕРХНЕЕ ПОЛОЖЕНИЕ И УСТАНОВИТЬ ШТИФТ В ОТВЕРСТИЕ «Б» ДЕТАЛИ 2 (рис. 21).

При разборке штурвального пристроя предварительно снять передний щиток головки і застопорить винты 5, 17, 18 (рис. 22) согласно табл. Б.

Предварительно отсоединить провода в кнопочной станції. Отпустить стопорные винты 29 крепления кабельной трубки, після чего извлечь кнопочную станцию.

Далее отворачивается гайка внутри ступицы маховика, затем снимается маховик, після чего извлекается штурвальное пристрій. Рычаги штурвала должны быть в горизонтальной плоскости, в положении «на себя».

Перед демонтажом шпинделя необходимо застопорить узел противовеса (см. п. 2.5.3), выдвинуть шпиндель і подпереть знизу.

Вытянуть штырь 13 (рис. 21), помещенный на задньої стенке головки. После удаления штурвального пристроя шпиндель выводят вниз.

Перед демонтажом противовеса руководствоваться указаниями табл. 6.

Перед демонтажом корпуса механізма зажиму сверлильной головки (рис. 12) головку обязательно подвесить тросом на кране.

Отсоединив корпуса 18 і 19, снять сверлильную головку з рукава.

При сборке колонны обратить особое внимание на регулировку механізма зажиму колонны (способ регулировки см. п. 2.4.2).

Если при ремонтных работах были сняты двигатели обертання кранов 20 (рис.19), то при их установці необходимо обеспечить соответствие конкретных величин чисел оборотів і подач шпинделя табличным значениям. С етой целью в шестернях 24 і 25 выполнены специальные отверстия (рис. 19). Эти отверстия необходимо совместить з лункой в крышке, как показано на рис. 19, что будет соответствовать установці кранов-избирателей в положение, при котором коробка швидкостей переключается на 20 об/мин, а коробка подач — на 0,63 мм/об.

| Наименование параметра | 255 | 2а55 | 2н55 | 2м55 | 2а554 |

|---|---|---|---|---|---|

| Основні параметри верстата | |||||

| Класс точності верстата | Н | Н | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 50 | 50 | 50 | 50 | 50 |

| Наибольший условный диаметр сверления в чугуне, мм | 63 | 63 | 63 | 63 | |

| Диапазон нарезаемой різьби в стали 45, мм | М52 х 5 | ||||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 450...1500 | 450...1500 | 400...1600 | 375...1600 | 375...1600 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1125 | 1050 | 1200 | 1225 | 1225 |

| Наименьшее і наибольшее расстояние от торца шпинделя до плиты, мм | 470...1500 | 470...1500 | 450...1600 | 450...1600 | 450...1600 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 680 | 680 | 800 | 750 | 750 |

| Скорость вертикального переміщення рукава по колонне, м/мин | 1,4 | 1,4 | 1,4 | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 350 | 350 | 350 | 400 | 400 |

| Угол поворота рукава вокруг колонны, град | 360° | 360° | 360° | 360° | 360° |

| Рамер поверхні плити (ширина довжина), мм | 968 x 2430 | 1000 x 2530 | 1000 x 2555 | 1020 x 2555 | |

| Найбільша маса інструменту, що встановлюється на верстаті, кг | 15 | ||||

| Шпиндель | |||||

| Діаметр гільзи шпинделя, мм | 90 | ||||

| Позначення кінця шпинделя за ГОСТ 24644-81 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 АТ6 |

| Частота прямого обертання шпинделя, об/хв | 30..1700 | 30...1900 | 20...2000 | 20...2000 | 18...2000 |

| Кількість швидкостей шпинделя прямого обертання | 19 | 19 | 21 | 21 | 24 |

| Частота зворотного обертання шпинделя, об/хв | 34..1700 | 37,4...1900 | |||

| Кількість швидкостей шпинделя зворотного обертання | 18 | ||||

| Межі робочих подач на один оборот шпинделя, мм/об | 0,03..1,2 | 0,05...2,2 | 0,056...2,5 | 0,056...2,5 | 0,045...5,0 |

| Число ступенів робочих подач | 18 | 12 | 12 | 12 | 24 |

| Межі робочих подач на один оборот шпинделя при нарізанні різьблення, мм | 1,0...5,0 | ||||

| Переміщення шпинделя на один поділ лімба, мм | 1 | 1 | 1 | 1 | |

| Переміщення шпинделя на оборот лімба, мм | 122 | 122 | 120 | ||

| Найбільший допустимий момент, що крутить, кгс * см | 7500 | 7100 | 7100 | 7100 | |

| Найбільше зусилля подачі, кН | 20 | 20 | 20 | 20 | |

| Затискач обертання колони | Гідро | Гідро | Гідро | Гідро | |

| Затискач рукава на колоні | Електричний | Електричний | Електричний | Електричний | |

| Затискач головки на рукаві | Гідр | Гідр | Гідр | Гідр | |

| Електроустаткування. Привід | |||||

| Кількість електродвигунів на верстаті | 5 | 7 | 6 | 7 | |

| Електродвигун приводу головного руху, кВт (об/хв) | 4,3 (1500) | 4,5 | 4 | 4,5 | 5,5 |

| Електродвигун приводу переміщення рукава, кВт (об/хв) | 1,5 (1500) | 1,7 | 2,2 | 2,2 | 2,2 |

| Електродвигун приводу гідрозатиску колони, кВт (об/хв) | 0,25 (1500) | 0,5 | 0,5 | 0,55 | 0,55 |

| Електродвигун приводу гідрозатиску свердлильної головки, кВт (об/хв) | 0,5 | 0,5 | - | - | |

| Електродвигун насоса охолоджувальної рідини, кВт (об/хв) | 0,1 (3000) | 0,125 | 0,125 | 0,125 | 0,125 |

| Електродвигун набору швидкостей, кВт (об/хв) | - | - | 0,15 | 0,15 | 0,15 |

| Електродвигун набору подач, кВт | - | - | 0,15 | 0,15 | 0,15 |

| Електродвигун приводу прискореного переміщення шпинделя, кВт | - | - | - | 0,55 | |

| Сумарна потужність встановлених електродвигунів, кВт | 8,9 | ||||

| Габарити та маса верстата | |||||

| Габарити верстата (довжина ширина висота), мм | 2500 х 970 х 2250 | 2625 х 968 х 3265 | 2545 х 1000 х 3315 | 2665 х 1020 х 3430 | 2665 х 1030 х 3430 |

| Маса верстата, кг | 4300 | 4100 | 4100 | 4700 | 4700 |