Виробник та розробник токарно-револьверного верстата моделі 1341 - Бердичівський верстатобудівний завод "Комсомолець" , м. Бердичів, Житомирська область, Україна.

Фірма Беверс була заснована ще до революції як невелике підприємство з випуску ліжок і цвяхів.

У 1929-1931 pp. на базі підприємства було засновано трансмісійний завод.

У 1932 р. заводу надається ім'я «Комсомолець». У цей період завод освоїв випуск трубопровідно-запірної арматури та запасних частинин.

З 1980 завод освоює випуск нової гами токарно-револьверних верстатів, до складу якої входять автоматизовані верстати моделі 1Г340П, верстати з цикловим програмним керуванням моделі 1Г340ПЦ, верстати з числовим програмним керуванням моделі 1В340Ф30 і роботизовані комплекси на їх базі.

У 1984 році на заводі починається випуск багатоцільових токарно-револьверних верстатів моделі 1П420ПФ40, які, окрім токарної обробки, виконують свердлильно-фрезерну доробку деталі за одну установку в патроні.

Верстат токарно-револьверний універсальний 1341 з горизонтальною віссю револьверної головки призначений для обточування, розточування, зенкерування, свердління, розгортання та нарізування внутрішніх та зовнішніх різьблень в умовах серійного виробництва. На ньому можна обробляти деталі як із пруткового матеріалу в цанговому патроні, так і штучні заготовки в трикулачковому патроні. Обробка деталей із прутка здійснюється в автоматичному циклі, а штучні заготовки у трикулачковому патроні – у напівавтоматичному циклі.

Верстат 1341 вироблявся в 60-ті роки минулого століття і був замінений на більш досконалу модель - 1К341 .

Заготівля за допомогою пристрою кріпиться в шпинделі і здійснює обертальний рух B1 зі швидкістю різання vріз.

Інструменти, заздалегідь встановлені у відповідних пристрійх, кріпляться в гніздах револьверної головки і послідовно вступають у роботу при поворотах (індексаціях) револьверної головки, здійснюючи рух поздовжньої Фs1(П2) або поперечної Фs2 (В2) подачі відповідно до технологічного процесу обробки деталі.

Розміри деталі в поздовжньому або поперечному напрямку виходять автоматично завдяки тому, що величина шляху переміщення кожного інструменту обмежується наперед налаштованим на розмір обробки відповідним цьому інструменту упору. Налаштування режимів різання, при яких працює той чи інший інструмент, здійснюється також автоматично за рахунок того, що кулачки, розташовані на барабані командоапарата, що відповідають кожній позиції револьверної головки, впливають на електричні перемикачі, які керують включенням відповідних частот обертання шпинделя та швидкостей подачі (електричні перемикачі включають відповідні комбінації електромагнітних муфт у коробці швидкостей та коробці подач для отримання заданих частот обертання шпинделя і швидкостей поздовжніх або поперечних подач).

Якщо деталь оброблялася із штучної заготівлі, то після повної обробки її знімають із верстата вручну, встановлюють нову заготівлю, і цикл обробки повторюється.

Якщо як заготовка використовується пруток, то після повної обробки деталь відрізають, револьверну головку повертають у початкову позицію (у гнізді револьверної головки встановлений упор для заготівлі) і переміщують револьверний супорт до шпиндельної бабці до упору. На пульті керування верстата перемикачем включають механізм затиску та подачі дроту. Пруток автоматично подається до упору та затискається. Далі цикл обробки повторюється.

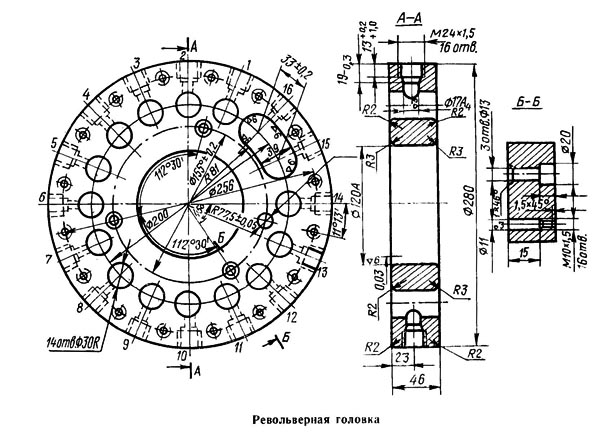

Токарно-револьверний верстат 1341 має 16-позиційну револьверну головку з горизонтальною віссю обертання паралельної осі шпинделя. Ріжучий інструмент за допомогою спеціального приладдя кріпиться в отворах револьверної головки.

Необхідні кожного переходу числа обертів шпинделя і величин подач встановлюються автоматично легко переналаживаемым командоапаратом , управляючим електромагнітними муфтами коробок швидкостей і подач, або вручну перемикачами, розташованими на пульті коробки швидкостей і подач.

Вал револьверної головки і барабан командоапарата, що жорстко сидить на ньому, мають однакову кількість позицій. На кожній позиції барабана встановлені два кулачки, що керують електромагнітними муфтами: один коробки швидкостей, інший коробки подач.

Коробка швидкостей має чотири багатодискові електромагнітні муфти типу ЭТМ-122, з яких включається одне з чотирьох чисел оборотів шпинделя, кожної з двох позицій. Коробка подач має дві електромагнітні муфти типу ЕТМ-092, дві обгонні муфти і двовінцевий пересувний зубчастиний блок, який забезпечує отримання двох діапазонів подач з чотирма подачами, що автоматично перемикаються, в кожному з двох діапазонів. Для включення кругової подачі револьверної головки встановлено одну електромагнітну муфту типу ЕГМ-092.

Затискач та подача прутка в цангу, а також затискач штучних заготовок у трикулачковому патроні проводиться автоматично гідравлічним механізмом з електричним керуванням. Найбільше коливання діаметра прутка, що затискається в цангу, ± 2 мм, а найбільше коливання штучних заготовок, що затискаються в патроні, ±3 мм. Керування механізмами однорукояткове. Після закінчення розтискання автоматично починається подача прутка. Весь цикл затискання, подачі та розтискання триває 2-3 сек.

Верстат 1341 має автоматичне вимкнення поздовжньої подачі жорсткого упору, що забезпечує високу точність обробки по довжині. Поперечна подача обмежується жорстким упором.

Наявність револьверної головки з горизонтальною віссю повороту дозволяє використовувати верстат для розточування внутрішніх камер та зовнішньої проточки за буртом інструментами, закріпленими в державках головки.

На відміну від більшості верстатів токарно-револьверних верстат моделі 1341 має наступні особливості, що дозволяють використовувати його більш ефективно:

Шпиндель верстата 1341 отримує 8 швидкостей обертання у прямому напрямку (60..2000 об/хв) і 2 швидкості у зворотному напрямку (100, 265) через перебірні шестерні коробки швидкостей. Для керування перебором служать 4 фрикційні муфти типу ЕМ-52, які керуються автоматично кулачками командоапарата або з пульта керування верстата. Гальмування шпинделя здійснюється одночасним включенням електромагнітних муфт 1МС та 2МС. Реверсування шинделя включається реверсування електродвигуна.

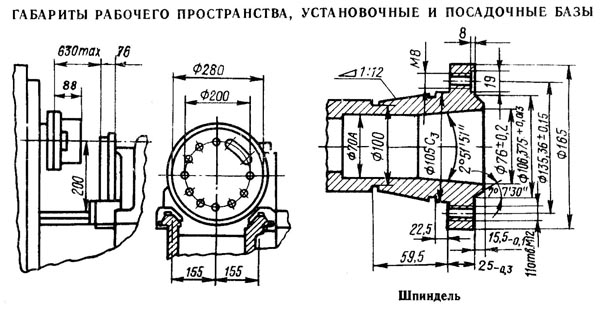

Передній кінець шпинделя виконаний за ГОСТ 12593 (Конці шпинделів фланцеві під поворотну шайбу та фланці затискних пристроїв) (DIN 55027, ISO 702-3-75):

Коробка подач безпосередньо з'єднана зі шпинделем без проміжних шестерень гітари. На виході коробки подач тільки ходовий вал, ходовий гвинт відсутній, тому різьблення на верстаті нарізається за допомогою спеціального пристрою для копіювання.

Механізм коробки подач дає можливість отримати 16 ступенів поздовжніх подач (10 з яких повторюються) 01..1,6 мм/об та 16 ступенів поперечних (кругових) подач (11 з яких повторюються) 0,03..0,48 мм/об .

Для керування перебором коробки подач служать 2 фрикційні муфти типу ЕМ-32, які керуються автоматично кулачками командоапарата або з пульта керування верстата.

Клас точності верстата Н.

Порівняно з токарними верстатами револьверні верстати мають такі переваги при обробці партій деталей:

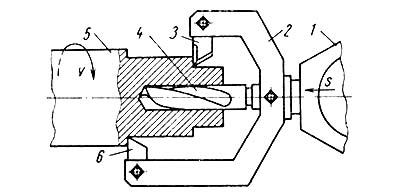

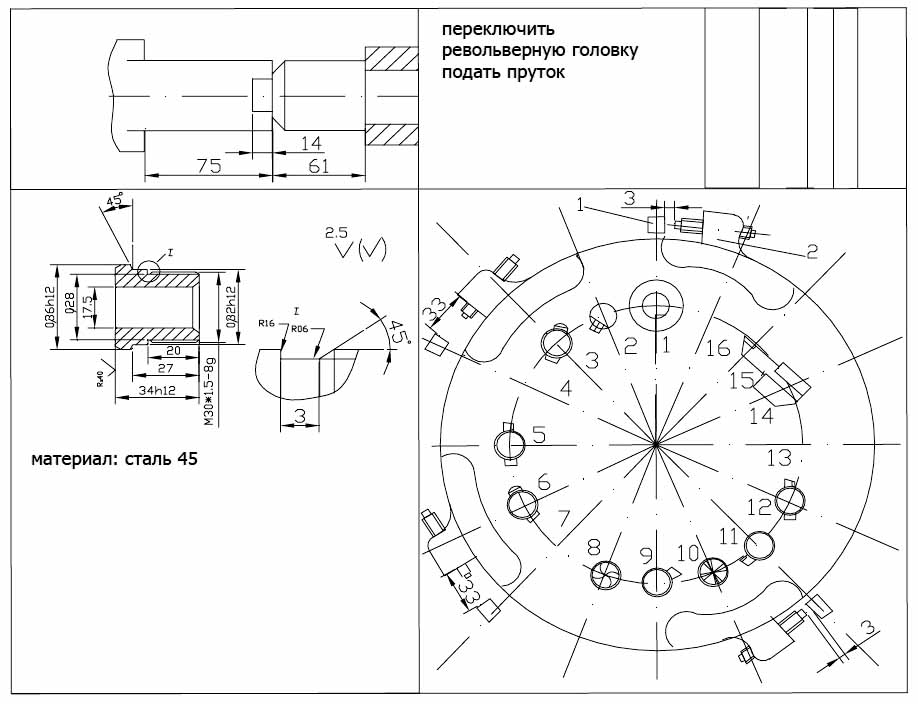

Схема роботи комбінованої револьверної державки:

1 – револьверна головка; 2 - державка; 3 та 6 - різці; 4 – свердло; 5 - пруток

Перелічені переваги револьверних верстатів забезпечують їхню значно більшу продуктивність, ніж токарних.

Габаритні розміри робочого простору верстата 1341

Посадочні та приєднувальні бази верстата 1341

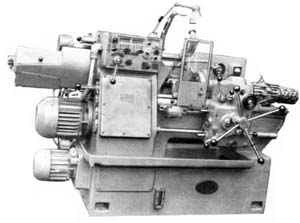

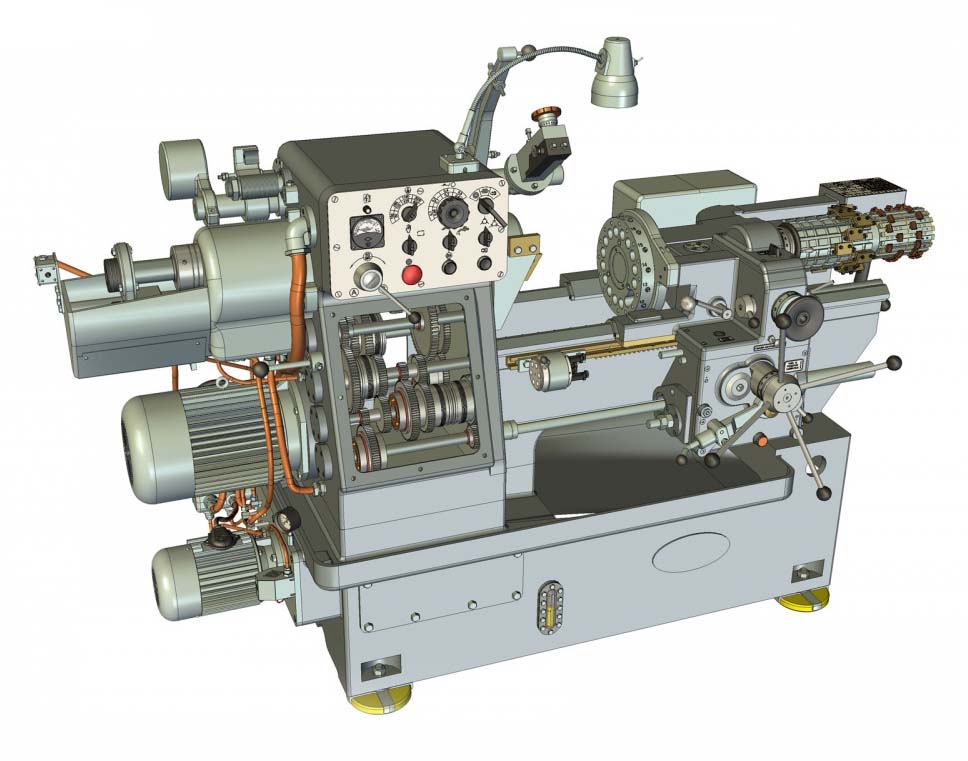

Загальний вигляд токарно-револьверного верстата 1341

Загальний вигляд токарного токарно-револьверного верстата 1341. Дивитись у збільшеному масштабі

Фото токарно-револьверного верстата 1341

Фото токарно-револьверного верстата 1341. Дивитись у збільшеному масштабі

Фото токарно-револьверного верстата 1341

Фото токарно-револьверного верстата 1341

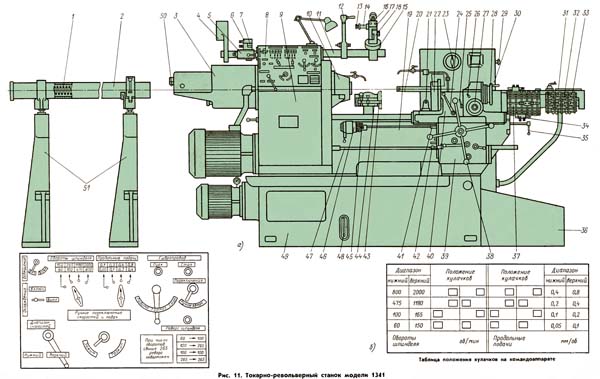

Розташування складових частинин верстата 1341

Склад токарно-револьверного верстата 1341. Дивитись у збільшеному масштабі

Нижня станина 49 служить основою кріплення верхньої станини 19, коробки швидкостей і подач 9 і електрошафи 30. У верхній частинині станини 49 є широке лите корито для охолоджуючої рідини. У лівій внутрішній частинині станини міститься резервуар для олії гідроприводу. Покажчик 48 показує рівень олії в цьому резервуарі. До припливу нижньої станини кріпиться гідропанель з насосом та електродвигуном М2.

З правого боку станини встановлюється зварний ящик 36, який сипиться стружка. Застосування окремої скриньки дозволяє швидко прибирати стружку.

Верхня станина 19 має напрямні для переміщення револьверного супорта 40. На передній стінці її вміщені зубчаста рейка для поздовжнього переміщення револьверного супорта, ходовий валик 47 і барабан 46 з шістьма ггвинтами 45, які упираються в упор 41.

На задній стінці верхньої станини кріпиться переставний кронштейн 44 з копірною лінійкою 43

З правого боку станини між її напрямними поміщений жорсткий відкидний упор, призначений для вимикання поздовжньої подачі кулачками 34. Цей упор встановлюється в робоче або вимкнене положення поворотом рукоятки 35.

Коробка швидкостей і 9 подач має механізми приводу головного руху, подач супорта і передачі обертання копіру 5 різьбонарізного пристрою. У корпусі 3 поміщені гідравлічні циліндри, що приводять в дію механізми подачі та затиску оброблюваних прутків. На передній стінці 9 коробки розташований пульт 8 керування верстатом. Передній кінець шпинделя закритий запобіжним щитком 10.

Механізми зажиму і подачі обрабатываемого материала помещены в корпусе 3 (см. рис. 11, а) і приводятся в действие гідравлическими цилиндрами 12 і 29 (рис. 13),,

Гідравлический механізм зажима обрабатываемого прутка (рис. 13) обеспечивает постоянную силу зажатия при отклонениях диаметров прутков в пределах ±1 мм, а диаметров штучных заготовок — в пределах 8 мм.

Корпус 19 цангового патрона крепится болтами на переднем фланце шпинделя верстата. Затискна цанга 21 завинчивается левым концом в трубу зажиму 17. С корпусом 19 затискна цанга связана поводковыми штифтами 26. К расточке зажимной цанги 21 крепятся сменные вкладыши 23, которые зажимаются гвинтами 22 і удерживаются от проворота штифтами 20.

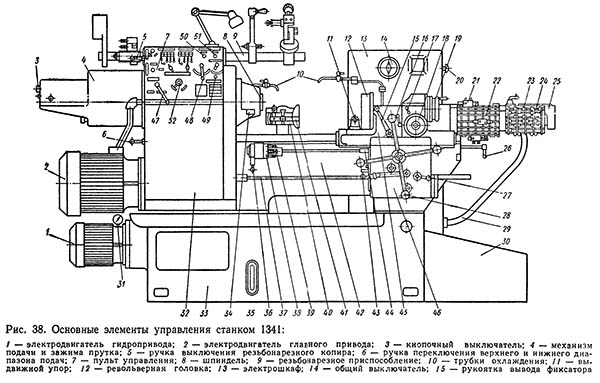

Розташування органів керування токарним верстатом 1341

Розташування органів керування токарно-револьверним верстатом 1341. Дивитись у збільшеному масштабі

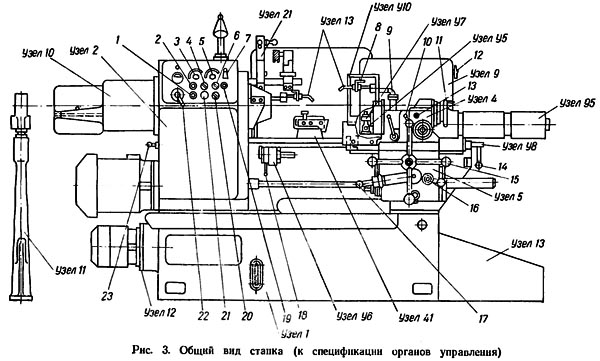

Розташування основних вузлів токарно-револьверного верстата 1341

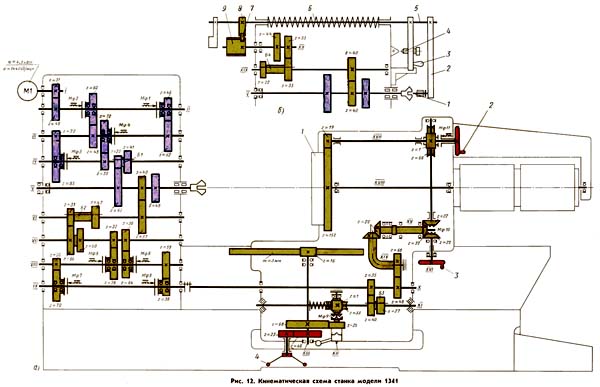

Кінематична схема токарно-револьверного верстата 1341

1. Схема кінематична токарно-револьверного верстата 1341. Дивитись у збільшеному масштабі

2. Схема кінематична токарно-револьверного верстата 1341. Дивитись у збільшеному масштабі

3. Схема кінематична токарно-револьверного верстата 1341. Дивитись у збільшеному масштабі

Движения в станке:

Кинематическая ланцюг приводу головного руху. Вращение шпинделя V осуществляется от електродвигуна M1.

На станке возможно увімкнення четырех различных частот обертання шпинделя во время обробки детали. Это производится переключением четырех електромагнітних муфт Мф1, Мф2, МфЗ і Мф4 либо автоматически кулачками 33 командоаппарата 32, либо вручную з пульта керування верстата.

Вращение шпинделя тормозится одновременным включением муфт МфЗ і Мф4.

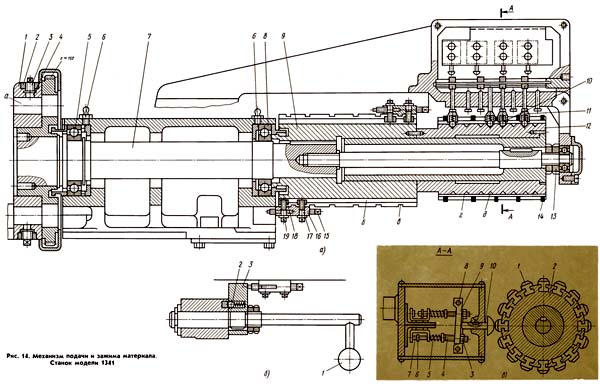

Механізм подачі і зажиму материала в токарному станке 1341

Механізм подачі прутка (рис. 13, а). Масло к цилиндру 29 подводится от гідропанелі в левую или правую его полости.

Ползун 30 перемещается по цилиндрическим направляющим 31 і 32. На ползуне 30 закреплен подшипник 5, внутри которого вращается втулка 4. Во втулку вставлено направляющее кольцо 2, которое закреплено гвинтами 1 і от обертання зафиксировано винтом 3. Направляющее кольцо 2 удерживает трубу 6 і цангу 18.

При поступлении масла в левую полость цилиндра 29 поршень 27 і ползун 30 перемещаются вправо, цанга 18 передвигает обрабатываемый пруток вправо до упора, помещенного на револьверній головці верстата.

При подаче масла в правую полость цилиндра 29 поршень 27 перемещает влево ползун 30 з подающей трубой 6 і подающей цангой 18 до кольца 35. Кольцом 35 регулируется величина подачі прутка. Кольцо 35 крепится на штанге 31 при помощи шпонки 33, которая удерживается от выпадания пружинным кольцом 34.

Направляющее кольцо 2, подающая цанга 18 і вкладыши 23 зажимной цанги є сменными деталями і устанавливаются в зависимости от размеров і формы обрабатываемых прутков.

Комплект етих деталей для круглых і шестигранных прутков прилагается к верстату.

Механізм зажиму штучных заготовок (рис. 13, б). При обработке на станке штучных заготовок вместо цанг на шпиндель верстата устанавливают трехкулачковый патрон 25. Перед установкой нужно снять подающую трубу 6 з подающей цангой 18, вывернуть зажимную цангу 21 і снять со шпинделя патрон 19. В хвостовик трехкулачкового патрона устанавливается тяга 24 і стопорится винтом. Другой конец тяги 24 завинчивается до отказа в подающую трубу 17. Затем патрон 25 закрепляется на фланце шпинделя гвинтами.

При установці трехкулачкового патрона кольцо 10 не ставится.

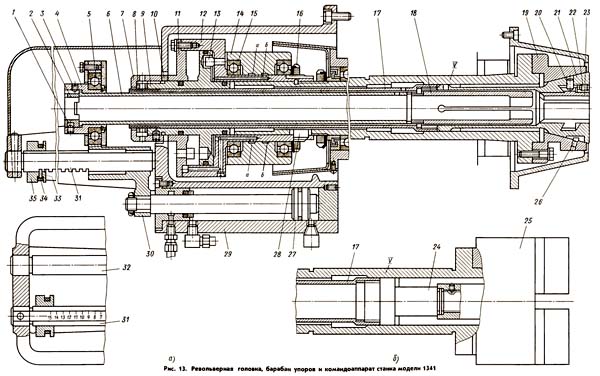

Револьверна головка токарного верстата 1341

Револьверний суппорт 40 (рис. 11, а) предназначен для переміщення в продольном направлении расположенной на нем револьверної головки 22 і инструментов, установленных в державке 20. С револьверним суппортом жестко соединен фартук 39.

Револьверна головка имеет горизонтальную ось обертання, расположенную ниже оси шпинделя на 100 мм і параллельно ей.

Кроме переміщення в продольном направлении инструменты можно перемещать і в поперечном направлении, поворачивая револьверную головку вокруг горизонтальной оси.

Поворот револьверної головки ограничивается выдвижным упором 21.

На головке 1 (рис. 14, а) имеется 16 гнезд а, расположенных по окружности. В каждом из гнезд може быть закреплена державка, з установленными на ней инструментами. Державка закрепляется сухарями 4, которые прижимаются гвинтами 3, ввернутыми во втулки 2.

Вал 7 вращается в двух радиально-упорных шарикопідшипниках 5 і 8. Смазка підшибників производится з помощью масленок 6. Регулювання зазору в шарикопідшипниках осуществляется гайками 13. На правом кінці вала 7 на шпонке закреплен барабан упоров 9 і барабан 12 командоаппарата.

Барабан упоров 9 предназначен для автоматичного виключення ходу суппорта після обробки поверхности детали на заданную длину.

Барабан упоров имеет 16 Т - образных канавок 6 для установки кулачков 16, выключающих ход суппорта.

Выключение подачі суппорта происходит, когда винт 15 кулачка 16, дойдя до откидного упора 3 (рис. 14, 6), остановит суппорт, перегрузив механізм подач, что вызывает автоматическое вимкнення поздовжньої подачі. В рабочее положение откидной упор 3 устанавливается поворотом рукоятки 1 «на себя» з фиксацией етого положения шариком 2. Для установки откидного упора 3 в нерабочее положение рукоятку 1 надо повернуть «от себя». Это положение также фиксируется шариком 2.

Для фиксирования осьового положения каждого кулачка 16 (рис. 14, а) его устанавливают выступом в одну из шести наружных кольцевых канавок в барабана упоров 9 і закрепляют в Т-образном пазу б винтом 17. Винт 15 ввинчивается в кулачок 16 до положения, при котором левый конец гвинта коснется упора 3 (рис. 14, б) при крайнем левом положении тех инструментов револьверної головки, подачі которых должны выключаться. Затем винтом 19 (рис. 14, а) затягивают разрезную часть кулачка так, чтобы винт 15 не мог вращаться.

Винты 17 і 19 завинчиваются в гайки 18, вставленные в Т-образный паз б барабана.

Командоаппарат (рис. 14, а). На барабане 12 командоаппарата имеется 16 Т-образных канавок г. В п'ять кольцевых проточок барабана вставлены кольца 14, которыми барабан разделен на четыре участка. В каждой из 16 канавок помещаются четыре кулачка 11 — по одному кулачку на каждом из четырех участков. Кулачки могут быть установлены на каждом из участков в левом і в правом положениях. При етом шарик 10 кулачка под действием пружины заходит в одно из восьми засверленных в каждом Т-образном пазу г барабана углублений д і фиксирует кулачок в установленном положении.

Установка кулачков должна производиться в соответствии з данными таблицы (см. рис. 11, б).

При повороте револьверної головки в каждое из 16 рабочих положений вместе з револьверною головкою і барабаном упоров 9 (рис. 14, а) поворачивается і барабан 12. При етом каждый кулачок 1 (рис. 14, в) барабана 2 нажимает на соответствующий штифт 10, который поворачивает рычаг 9 вокруг оси 8. Винт 4 при повороте рычага 9 нажимает на стержень 5 путевого переключателя. При етом мостик 6 передвигается, замыкая нормально разомкнутые контакты 7 і включая одну из електромагнітних муфт механізма приводу головного руху. Аналогично производится увімкнення других муфт.

При сходе кулачка 1 со штифта 10 рычаг 9 освобождается, і стержень 5 под действием пружины отводит мостик 6 от контактов 7, выключая соответствующую муфту.

Регулювання крайнего положения стержня 5 і мостика 6 производится винтом 4, который після регулювання закрепляется гайкой 3.

Різьбонарізне пристрій 15 (рис. 11, а) состоит из копира 5, на поверхности которого нарезана резьба, і штанги 11, на которой закреплены: супорт 18, рукоятка 12, груз 4 і рычаг 6 со сменной резьбовой губкой 7. Штанга 11 може поворачиваться вокруг оси і перемещаться в продольном направлении.

Для выполнения каждого прохода нарізання різьби (см. рис. 12, б) нужно рукоятку 3 повернуть в нижнее положение, при котором губка 7 будет прижата к резьбе копира 9. Происходит продольная подача суппорта 2, сжатие пружины 6 і нарезание різьби на обрабатываемой заготовке.

В кінці каждого прохода винт 4 скользит вверх по конической поверхности выступа а, имеющегося на передньої бабке. Вследствие етого рукоятка 3, супорт 2, рычаг 8 і губка 7 поднимутся вверх. Губка 7 отойдет от різьби копира 9, подача выключится і пружина 6 отведет супорт 2 в исходное правое положение.

Нарезание різьби производят в несколько проходов. Перед каждым следующим проходом нужно производить поперечную подачу резьбовой гребенки. Для етого маховиком 16 (см. рис. 11, а) осуществляют поворот верхней частини 17 суппорта относительно его нижней частини 18. С задньої стороны суппорта имеется винт (на рисунке не показан), которым регулируется возможный наибольший поворот верхней частини 17 суппорта на такую величину, которая обеспечит нужную предельную глубину врізання резьбовой гребенки.

Диаметр нарезаемой різьби зависит от регулювання предельного поворота верхней частини 17 суппорта і регулювання поворота рукоятки 12. Предельный поворот рукоятки 12 вниз можно регулировать сравнительно в небольших пределах так, чтобы было обеспечено хорошее соприкосновение різьби губки 7 з резьбой копира 5.

Резьбовая гребенка закрепляется винтом 13 на оправке 14 ексцентрично. Поетому, поворачивая оправку, можно точно поставить режущую кромку гребенки по центру детали. После етого оправка зажимается двумя гвинтами.

Для нарізання правой или левой різьби нужно устанавливать соответственно копиры з правой или левой резьбой і з шагом, равным шагу или двум шагам нарезаемой різьби.

Копирная линейка 43 (рис. 11, а) предназначена для продольного или поперечного копирования. Для етого на револьверній головці 22 закрепляют специальную державку з роликом, который упирается в поверхность копирной линейки 43.

Копирная линейка устанавливается по шкале з делениями под нужным углом к горизонтали і закрепляется в етом положении.

Продольное копирование осуществляется при поздовжньої подаче револьверного суппорта. При етом ролик державки движется по наклонной линейке 43 і поворачивает вокруг оси револьверную головку 22 вместе з резцом, закрепленным на державке 20, созагальна резцу поперечную подачу. Ролик прижимается к поверхности копирной линейки силой різання.

Вследствие одновременного осуществления резцом поздовжньої і поперечної подач на детали обрабатывается коническая поверхность.

Поперечное копирование. Для роботи способом поперечного копирования копировальная линейка 43 заменяется Т-образной копировальной линейкой.

При поперечном копировании поперечная подача включается, а продольное перемещение суппорта происходит под действием копировальной линейки, так как ролик перемещается по Т-образной її частини.

Кронштейн 44 можно перемещать на шпонке і закреплять в таком положении, при котором копировальная линейка располагается в нужном для роботи положении.

Направляющая труба 2 служит для поддержки левой стороны прутка, вставленного для обробки в шпиндель верстата. Для смягчения ударов вращающегося прутка о стенки нерухомою трубы і для уменьшения шума в трубе находится пружина 1.

Труба 2 расположена на двух стойках 51, з обеих сторон которых имеются приливы для укладывания запасных прутков.

На корпусе 3 помещен блокирующий електрический выключатель 50, предотвращающий увімкнення шпинделя при отсутствии трубы или при неправильной її установці. В шкафу 30 находится електрообладнання верстата. Переключатель 23 при вертикальном положении включает, а при горизонтальном — отключает верстат от електрической сети. Кнопка 29 служит для одновременного виключення всех електродвигателей верстата.

Пульт керування. 8 предназначен для керування верстатом з помощью помещенных на пульті переключателей і рукояток.

При установці каждой позиции револьверної головки рабочий должен выполнять наступні приемы керування (см. рис. 11, а):

После автоматичного виключення подачі в кінці ходу суппорта влево вращением вручную штурвала 38 быстро отводят револьверний супорт в правое положение і приступают к выполнению следующего перехода. При работе з поперечної подачей фиксатор выключают поворотом рукоятки 24 в правое положение і рукоятками 25 і 26 включают механическую подачу; либо для поворота револьверної головки до положения, ограниченного упором 21, осуществляют поперечную подачу вращением маховика 27 вручную.

Наладка верстата производится перед обработкой партии одинаковых деталей. При наладке револьверную головку 1 (см. рис. 14, а) поворачивают поочередно во все позиции, производя наладку в каждой из них.

В каждой позиции рабочее положение занимает:

Кроме установки всех режущих инструментов і кулачков при наладке нужно отрегулировать механізм зажиму і подачі обрабатываемого материала.

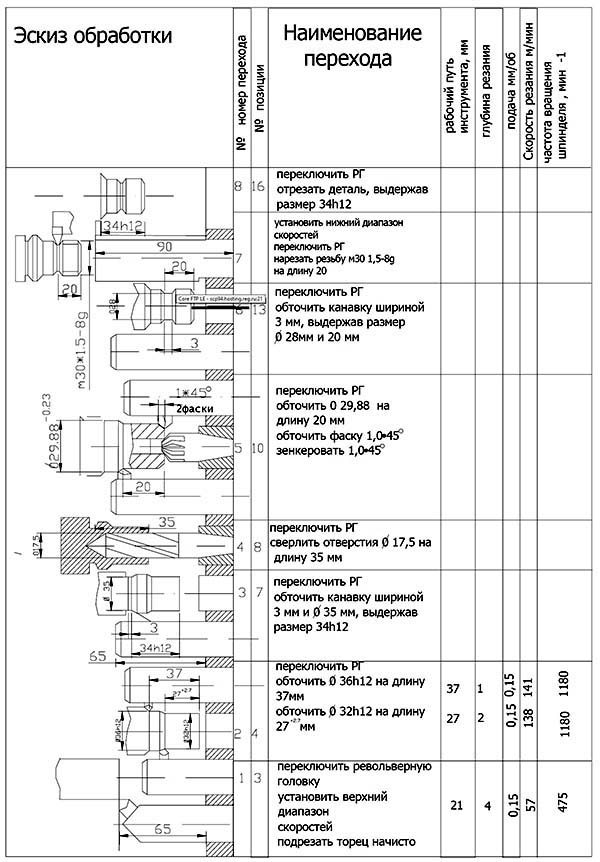

Проектирование налагодження заключается в разработке карты налагодження і выборе оснастки (державок, режущего инструмента, зажимных патронов, копиров і т.п.) или проектировании некоторых видов оснастки, если их нет в наличии.

Разработку карты налагодження начинают обычно з технологии изготовления детали (плана обробки), показывающей післядовательный наиболее рациональный порядок изготовления детали.

Для каждого перехода вычерчивается в масштабе деталь, полученная після обробки в етой позиции, з изображением режущего инструмента і державок в конечном рабочем положении, пользуясь наладочными размерами, условными обозначениями окремих движений верстата.

При вычерчивании порядка обробки необходимо предварительно распределить державки і инструмент по гнёздам (отверстиям) револьверної головки так, чтобы в порядке технологической обробки они следовали одна за другой. Державки і инструмент следует располагать в револьверній головці не слишком близко друг к другу, чтобы они не мешали при работе.

Для примера ниже приведена карта налагодження на изготовление втулки.

На технологической карте сделан расчёт для верстата моделі 1341 на изготовление втулки (рис. 9).

Втулку изготавливают из прутка диаметром 38 м.

В первой позиции револьверної головки (РГ) установлен упор. Заготовку (пруток) подают до упора і закрепляют.

Длина выруху заготовки равна:

L = lд + Вр + l0 + lт = 34 + 3 + 4 + 4 = 45 мм

где:

Технологическая карта налагодження токарно-револьверного верстата 1341

Технологическая карта налагодження токарно-револьверного верстата 1341

Переход 1 – подрезка торца Ø 38 мм начисто.

Припуск под обработку t = 0,5 мм. Длина обробки L = 1 мм + d3/2 + 1 мм = 1 + 38/2 + 1 = 21 мм, где d3 = 38 мм – диаметр заготовки.

На плавный подход резца к заготовке і перебег резца за центр её торца даётся по 1 мм.

Режими різання назначаются по справочникам. Можно также пользоваться литературой.*

Подача, подобранная по [3, табл. 26] Sот = 0,24 мм/об при t ≤ 5 мм і размере державки резца Н×В = 16×25 мм.

Фактическая подача So вычисляется по формуле:

So = SотKSо,

где:

Фактическая подача Sо = SотKSж = 0,24 · 0,62 ≈ 0,15 мм/об.

Скорость різання также выбирается по [3, табл. 36] – vт = 220 м/мин при Sо = 0,15 мм/об і t ≤ 5 мм

Фактическая скорость

v = vтKv ,

где:

При точении заготовки из стали 45 резцами Т15К6 при φ = 75°; Kvм = 1 (табл. 1); Kvи = 1; Kvϕ = 0,86; Kvm= l; Kvж ≈ 0,5; Kvп = l; Kvо = 0,8.

Тогда Kv = 0,86 · 0,5 · 0,8 = 0,344; v = 220 · 0,344 = 75,68 ≈ 75 м/мин.

Для скорости 75 м/мин частота обертання шпинделя:

n = 1000 · v/ πd3 = 1000 · 75/ 3,14 · 38 = 628 об/мин

На станке нет частоти обертання 628 об/мин, поетому выбираем ближайшую меньшую частоту обертання, имеющуюся на станке: п = 475 об/мин.

Уточняем наибольшую скорость різання при обработке торца:

V = πd3 · n / 1000 = 3,14 · 38 · 475 / 1000 = 57 м/мин

Эти данные заносим в карту налагодження.

| Наименование параметра | 1341 | 1К341 | 1Г340п |

|---|---|---|---|

| Основні параметри верстата | |||

| Класс точності верстата Н по ГОСТ 8—71 | Н | Н | П |

| Точность обробки по длине, мм | 0,06..0,08 | ||

| Точность обробки по диаметру, класс | 2а | ||

| Наибольший диаметр обрабатываемого вироби над станиной, мм | 400 | 400 | 400 |

| Наибольший диаметр обрабатываемого вироби над суппортом, мм | 380 | 380 | 380 |

| Наибольший диаметр обрабатываемого прутка на переднем зажиме, мм | 40 | 40 | 40 |

| Наибольшая сторона квадрата обрабатываемого прутка, мм | 27 | 27 | 27 |

| Наибольший размер "под ключ" обрабатываемого шестигранника, мм | 32 | 32 | 32 |

| Наибольший диаметр обрабатываемого вироби в патроне, мм | 200 | 200 | |

| Наибольшая длина подачі прутка, мм | 150 | 100 | 100 |

| Наибольшая длина прутка, мм | 3000 | 3000 | 3000 |

| Наибольший диаметр обрабатываемого прутка в зажимной і подающей трубе круглого / шестигранного, мм | 40/ 32 | 40/ 32 | 40/ 32 |

| Высота центров, мм | 200 | 200 | 200 |

| Расстояние от торца шпинделя до револьверної головки, мм | 32..630 | 82..630 | 120..630 |

| Наибольшая длина нарезаемой різьби резьбонарезным пристрійм, мм | 50 | 50 | |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 62 | 62 | 62 |

| Количество рабочих швидкостей шпинделя в двух автоматических диапазонах) - прямое вращение / обратное вращение | 8/ 4 | 8/ 4 | 12/ 6 |

| Пределы чисел оборотів шпинделя пруткового исполнения: прямое вращение, об/мин | 60..2000 | 60..2000 | 45..2000 |

| Частота обертання шпинделя в I диапазоне: прямое вращение, об/мин | 60,100,475,800 | 45,90,180,355 ,710,1400 |

|

| Частота обертання шпинделя во II диапазоне: прямое вращение, об/мин | 150,265,1180,2000 | 63,125,250,500 ,1000,2000 |

|

| Пределы чисел оборотів шпинделя пруткового исполнения: обратное вращение, об/мин | 60, 100, 150, 265 | 60, 100, 150, 265 | 45..250 |

| Межі чисел оборотів шпинделя патронного виконання: пряме обертання (швидкісне виконання), об/хв | 36..1600 (56..2500) | ||

| Кінець шпинделя фланцевий згідно з ГОСТ 12595-75. | 1-6C | ||

| Найбільший момент, що крутить, на шпинделі не менше, Нм (кг*м) | 234 (23,4) | ||

| Супорт. Подання | |||

| Найбільше переміщення револьверного супорта: поздовжнє (Z), мм/ Кругове, град |

560/360° | 548/360° | 510/360° |

| Число упорів | 16 | 16 | |

| Кількість поздовжніх/поперечних поперечних подач револьверного супорта | 7/6 | 12/12 | |

| Діапазон швидкостей поздовжніх подач револьверного супорта, мм/про | 0,05..1,6 | 0,03..2,0 | 0,035..1,6 |

| Діапазон швидкостей поперечних подач револьверного супорта, мм/про | 0,02..0,6 | 0,02..0,8 | |

| Швидке поздовжнє переміщення револьверного супорта, мм/хв. | ні | ні | 6/ 3 |

| Револьверна головка | |||

| Кількість інструментів у револьверній головці | 16 | 16 | 16 |

| Діаметр отворів у револьверній головці, мм | 30, 40 | 30, 40 | 30, 40 |

| Діаметр розташування отворів у револьверній головці, мм | 200 | 200 | 200 |

| Переміщення поздовжнє револьверної головки на один поділ лімба, мм | 0,5 | 0,5 | |

| Переміщення поперечне револьверної головки на один поділ лімба, мм | 0,5 | 0,01; 0,5 | |

| Електроустаткування верстата | |||

| Кількість електродвигунів на верстаті, кВт | 3 | 3 | 5 |

| Електродвигун головного приводу, кВт (об/хв) | 5,5 (1450) | 5,5 (1450) | 6,0/6,2 (960/ 1440) |

| Електродвигун прискорених поздовжніх переміщень револьверного супорта, кВт (об/хв) | - | - | 1,1/ 1,5 (1420/ 2880) |

| Електродвигун насоса гідроприводу (затискач та подача прутка), кВт (об/хв) | 1,1 | 1,5 | 1,5 (1415) |

| Електродвигун насоса охолодження, кВт (об/хв) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) |

| Електродвигун насоса мастила, кВт (об/хв) | - | - | 0,37 (1365) |

| Сумарна потужність усіх електродвигунів, кВт | 9,09 | ||

| Габарити та маса верстата | |||

| Габаритні розміри верстата (довжина, ширина, висота), мм | 3000 х 1200 х 1600 | 2200 х 1200 х 1380 | 2800 х 1200 х 1400 |

| Маса верстата, кг | 2200 | 2400 | 3000 |