Токарно-гвинторізний верстат ТВ-320 випускався на підприємстві Уфимський моторобудівний завод (УМЗ) надалі Уфимське моторобудівне виробниче об'єднання (УМПО) з 1956 по 1970 р.р.

З 1967 року завод УМПО розпочав виробництво верстата 1У61 – удосконаленої моделі верстата ТВ-320 .

З 1992 року на УМПО налагоджено випуск удосконаленої моделі - 1У61М, що вироблявся до 2012 року. Усього випущено понад 40 тисяч верстатів.

Токарно-гвинторізний верстат ТВ-320 ( ТВ320 ) вироблявся заводом приблизно з 1956 року і був замінений більш досконалою моделлю 1У61 .

Верстат токарно-гвинторізний моделі ТВ320 , ТВ320П призначений для виконання найрізноманітніших токарних робіт, у тому числі для нарізування метричної різьби.

Токарно-гвинторізний верстат моделі ТВ-320 є високооборотним спеціалізованим верстатом особливо придатним для виконання робіт в інструментальному та приладобудівному виробництві.

Верстат може бути успішно використаний також для виконання робіт операційного характеру.

Верстат призначений для токарної обробки деталей різцями, що укріплені як на передньому, так і на задньому різцетримачах. Задній різцетримач встановлюється на супорті за необхідності. Обточування конусів проводиться шляхом поперечного зміщення центру задньої бабки.

На відміну від типів токарних верстатів, що існували на той час, дана модель дозволяє максимально використовувати технологічні можливості токарного верстата при обробці деталей швидкісним точенням і методом комбінування операцій (С. С. Ільїн і К. С. Ільїн, «Наш метод комбінування операцій при токарній обробці деталей », Оборонгіз, 1955).

Відповідно до вимог цього прогресивного методу верстат забезпечений механізмом зміни величини подачі на ходу без його зупинки, а рукоятки поздовжнього та поперечного переміщення супорта - лімбами з ціною поділу, що відповідає переміщенню супорта на 0,1 мм поздовжнього та 0,01 мм поперечного. Лімб фартуха має ціну поділу 0,1 мм. Величина поперечного переміщення супорта дозволяє при одночасному кріпленні двох різців переміщувати різцеву головку в обидві сторони за осьову лінію центрів.

За погодженням із замовником до верстата прикладаються комплекти пристроїв для обробки деталей у патроні, центрах або в цанговому затиску.

Передній кінець шпинделя має велике різьблення М52 х 5 під проміжний фланець, (виконання 1 по ГОСТ 3889 Фланці проміжні до самоцентруючих патронів) на яку накручується проміжний фланець (планшайба) і стопориться від відкручування при реверсуванні, розрізним хом.

Стандартний токарний патрон йому буде 120 мм, але ставився і 150 мм.

Особливість шпинделя верстата у бронзових підшипниках ковзання.

Для забезпечення надійності роботи є власна електрична олія.

Через конструкцію шпиндельних опор такого типу верстат не є силовим.

Включення верстата – електромеханічне. Запчастинини до нього – відносно рідкісні.

Верстат моделі ТВ-320П створений на базі верстата моделі ТВ-320. Верстат ТВ-320П відрізняється від ТВ-320 підвищеною точністю виготовлення основних деталей: станини, ходового ггвинта, шпинделя, його переднього підшипника і шестерень, що входять в ланцюг нарізки різьблення. Верстат відповідає вимогам норм точності за ГОСТ 1969-43 для верстатів підвищеної точності.

Для збереження точності на тривалий період експлуатації діапазон оборотів верстата знижений з 2000 до 1140 оборотів за хвилину і відповідно зменшено кількість швидкостей шпинделя та кількість подач до 16.

Верстат ТВ-320П слід застосовувати для виконання чистових та напівчистових робіт. Використання верстата для грубих обдирних операцій не рекомендується.

Опис, конструкція, догляд та експлуатація за верстатом є загальними для моделей ТВ-320 та ТВ-320П.

Межі використання верстата обмежуються потужністю електродвигуна головного руху, яка не повинна перевищувати 2,8 кВт за ватметром.

Перевищення потужності понад 2,8 кВт під час роботи у зоні низьких та середніх чисел оборотів не допускається.

Найбільше зусилля, що допускається міцністю механізмів поздовжнього та поперечного подач, становить 220 кг при поздовжньому точенні та 612 кг при поперечному точенні.

Слабкою ланкою верстата є ремені передньої бабки (двигуна). Рекомендується використовувати верстат на швидкісних режимах, як найбільш продуктивних і дають кращу чистоту поверхні, що обробляється.

Виробник – Уфімський моторобудівний завод.

Рекомендуються наступні граничні режими для зовнішнього точення обдирним різцем при затиску патрона.

Робота зі сталі:

Робота з чавуну:

Габаритні розміри робочого простору верстата тв-320

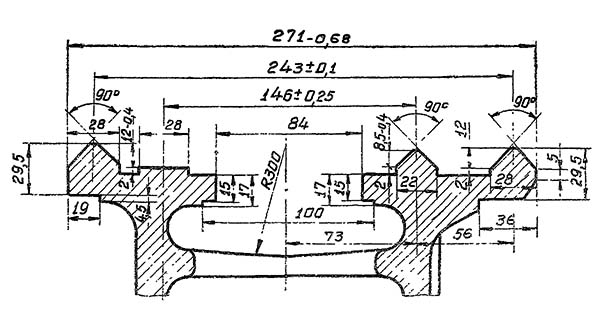

Станина токарно-гвинторізного верстата тв-320

Станина токарно-гвинторізного верстата тв-320. Дивитись у збільшеному масштабі

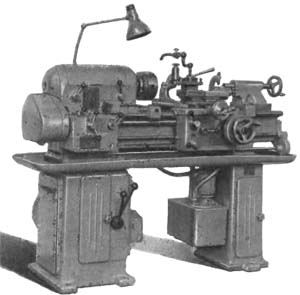

Фото токарно-гвинторізного верстата тв-320

Фото токарно-гвинторізного верстата тв-320

Фото універсального токарно-гвинторізного верстата ТВ-320. Дивитись у збільшеному масштабі

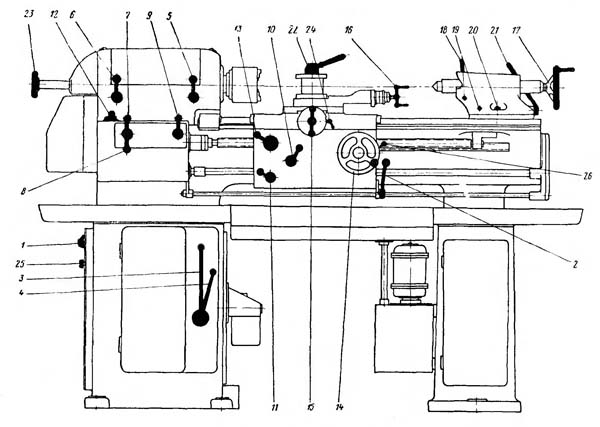

Схема розташування органів керування токарним верстатом ТВ-320

Увімкнення верстата в сеть осуществляется головним выключателем 1 (см. фиг. 15), рукоятка которого выведена на левую стенку стойки.

Увімкнення і вимкнення верстата во время роботи, а также изменение направления обертання шпинделя осуществляется рукояткой 2, расположенной з правой стороны фартука. При среднем положении рукоятки електродвигатель верстата выключен. Изменение чисел оборотів шпинделя производится рукоятками 3, 4, 5; изменение подач — рукоятками 7, 8, 9. При установці нужного числа оборотів или подач необходимо пользоваться трафаретками, прикрепленными на передньої бабке і коробке подач. Переключення рукояток керування передньої бабки, коробки швидкостей і коробки подач можно производить только при выключенном електродвигателе.

Изменение направления подачі (направление руху суппорта) осуществляется рукояткой 6, смонтированной на передньої бабке верстата. Конструкція коробки подач исключает одновременное увімкнення ходового гвинта і ходового валика. Переключення подачі з ходового гвинта на ходовой валик осуществляется рукояткой 12. Увеличение подачі коробки подач осуществляется при помощи множительного механізма на ходу верстата рукояткой 9. Керування суппортом сосредоточено на передньої стенке фартука.

Продольные подачі осуществляются поворотом рукоятки 10 «Вверх», поперечные — поворотом «Вниз». Маточная гайка може быть включена рукояткой 13 только при среднем положении рукоятки 10. При нарезке різьби реечную шестерню необходимо отключить поворотом ручки 26 «Вниз»; включенное положение реечной шестерни создает дополнительные ошибки в нарезаемой резьбе і приводит к более быстрому износу ходового гвинта і маточной гайки.

Необходимо следить, чтобы реечная шестерня была сцеплена з рейкой по всей її ширине, в противном случае произойдет срыв зубцов реечной шестерни і рейки.

Автоматическое перемещение і остановка суппорта осуществляются рукояткой 11, включающей (выключающей) падающий червяк, ручное перемещение — маховиком 14. Верхний супорт в поперечном направлении перемещается рукояткой 15. Ручка 24 служит для закрепления втулки при пользовании упором для відведення резца (подробно о работе упора см. опис конструкції суппорта).

Верхние салазки перемещаются з помощью рукоятки 16. Пиноль задньої бабки перемещается маховиком 17, закрепляется рукояткой 18. Сдвиг задньої бабки в поперечном направлении осуществляется рукояткой 19. Крепление бабки на подушке производится рукояткой 20. Закрепление задньої бабки на станине осуществляется ексцентриком з помощью рукоятки 21. Маховичок 23 зажимает деталь при работе з цанговым зажимом.

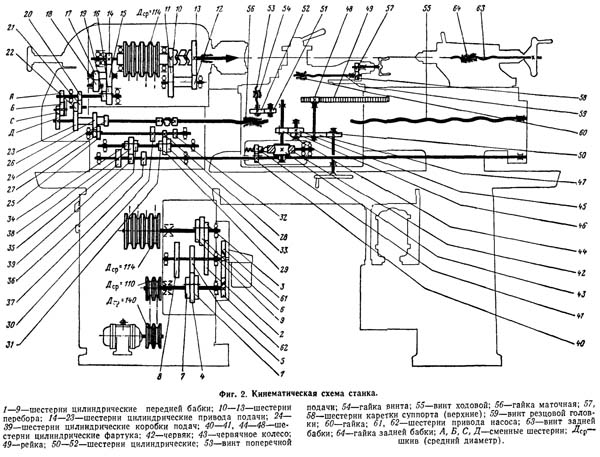

Кінематична схема токарно-гвинторізного верстата ТВ 320, ТВ 320П

Схема кінематична токарно-гвинторізного верстата ТВ-320. Дивитись у збільшеному масштабі

Шестерни, винты, гайки:

Рукоятки:

Шпиндель верстата получает рух от електродвигуна через ременную передачу, коробку швидкостей, вторую ременную передачу. Числа оборотів изменяются при помощи коробки швидкостей путем переруху двух тройных блоков 1—4—7 і 3—6—9 і дают 9 чисел оборотів, причем посредством перебора передньої бабки 10—11—12—13 каждое число оборотів може быть уменьшено в 8 раз. Таким образом, шпиндель имеет 18 чисел оборотів. В табл. 2 указываются сцепления шестерен, дающих числа оборотів, при етом шестерни обозначены порядковым номером, соответствующим порядковому номеру по кінематичної схеме (см. фиг. 2). Числовые значения оборотів получаются путем подстановки чисел зубьев в соответствующие номера схеми шестерни. Числа зубьев берутся из спецификации кінематичної схеми.

Рух поздовжньої подачі осуществляется от шпинделя через шестерни 14—15—16, промежуточный блок шестерен 21—22, коробку подач, через ходовой валик, шестерни 40—41, червячную пару 42—43, шестерни 44—45—46—47, через шестерню 48, которая перекатываясь по нерухомою рейке, перемещает супорт в продольном направлении.

Расчет величины подач ведется от одного оборота шпинделя. Изменение чисел подач осуществляется в коробке путем переміщення двух тройных блоков 31—29—33 і 34—36—38, что соответствует девяти числам подач. Каждая подача посредством блока 25—27 і шестерни 26 може быть удвоена.

Таким образом, коробка подач дает 18 различных величин подач, из которых післядние две увеличенные подачі включать не рекомендуется, так как блок введен в верстат для увеличения подач на ходу без остановки верстата і при пользовании блоком на больших подачах будет происходить преждевременный износ зубьев переключающей шестерни і увеличение нагрузки на механізм подач в момент увімкнення. В табл. 3 указаны сцепления шестерен і блоков, дающих ряд подач, при етом шестерни обозначены порядковым номером кінематичної схеми. Числовые значения подач, указанные в графе, получаются путем подстановки чисел зубьев К соответствующим номерам схеми шестерни.

Рух поперечної подачі осуществляется так же, как і у продольных подач через те же елементы кінематичної ланцюги з той лишь разницей, что шестерня 44 передает рух не на шестерню 45, а на шестерни 51—52 і далее на ходовой винт 53 і гайку 54. Коробка подач также дает 18 поперечных подач. Две післядние увеличенные подачі включать не рекомендуется по причинам, изложенным выше. В табл. 4 указаны сцепления шестерен і елементів кінематичної схеми, дающих ряд поперечных подач. Числовые значения поперечных подач, указанных в табл. 4, получаются путем подстановки чисел зубцов в соответствующие номера схеми шестерни.

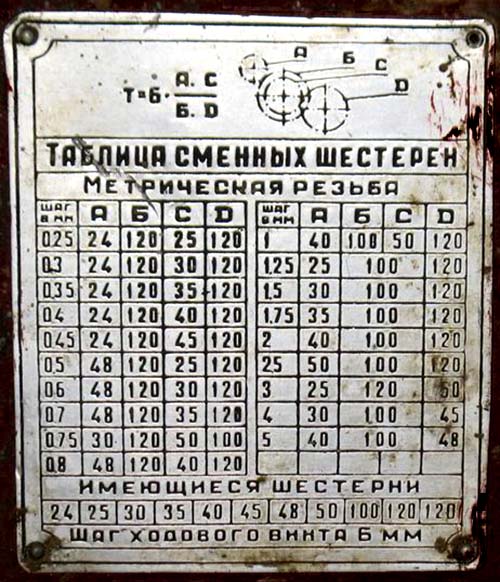

Налаштування верстата на нарезку метрической різьби производится путем подбора чисел зубьев сменных шестерен, необходимых для сообщения продольного ходу різьби образующему инструменту (резцу), равного выбранному шагу нарезаемой різьби. Рух резцу сообщается от шпинделя через шестерни 14—15—16, через сменные шестерни А—Б—С—Д, ходовой винт 55 і гайку 56. Набор сменных шестерен, необходимых для нарезки різьби соответствующего шага, представлен в табл. 5. В таблице даны числа зубьев сменных шестерен. Сменные шестерни укрепляются на приклоне (гітарі), укрепленном на кронштейне передньої бабки.

Формула подбора резьб:

AC/BD = T/6 или T = 6 AC/BD

где:

Таблиця різьб токарного верстата ТВ-320, ТВ-320П

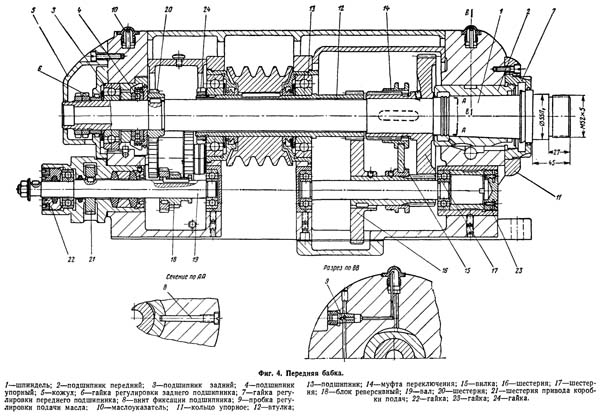

Креслення передньої бабки і шпинделя токарного верстата ТВ-320, ТВ-320П

Передня бабка і шпиндель токарного верстата ТВ-320. Дивитись у збільшеному масштабі

Передня бабка верстата (фиг. 4) представляет собой чугунную отливку коробчатой формы. В передньої частини бабки смонтирован механізм перебора, з включением которого каждое из 9 чисел оборотів, сообщенных шпинделю коробкой швидкостей, уменьшается в восемь раз. В задньої частини бабки смонтирован механізм приводу і реверсирования подачі. Керування реверсом і перебором осуществляется з помощью рукояток, смонтированных на осях в передньої стенке бабки.

Шпиндель верстата 1 стальной пустотелый, разгружен от изгибающих усилий ременной передачи, имеет переднюю конусную шейку. Передний конец шпинделя смонтирован в бронзовом подшипнике ковзання 2. Задний конец шпинделя смонтирован на радиально-упорном подшипнике 3 серии 46208 класса точності П. Усилие різання, действующее вдоль оси шпинделя, воспринимается упорным подшипником 4 серии 8108 класса точності В. Передний бронзовый подшипник ковзання смонтирован в корпусе з натягом 0,004—0,008 мм. Нулевой натяг не допускается, так как при нем происходит дробовидное выбивание поверхности обрабатываемой детали. Внутренний конус его пришабрен по конусной шейке шпинделя з прилеганием по краске равномерно по всей конусной поверхности 16—25 пятен на 1 квадратный дюйм. Осевой зазор в задньої опоре шпинделя должен быть 0,01ч..0,015мм, осевое биение шпинделя в собранном состоянии не должно превышать 0,01 мм. Диаметральный зазор 0,015ч-0,03 мм между шпинделем і подшипником ковзання передньої опори. При работе верстата в течение 30 мин. при 2000 оборотах в минуту і поздовжньої подаче 0,115 мм на оборот шпинделя температура нагрева переднего підшипника не должна превышать 60° С, задних підшибників — не более 70° С, шариковых підшибників других механізмов — не более 50° С. Быстрый нагрев підшибників указывает на наличие слишком большого натяга в підшипниках, что приводит к преждевременному износу підшибників.

Регулювання переднего і заднего підшибників описана в гл. IV, разд. 6 «Регулювання верстата».

Разгрузка шпинделя от изгибающих усилий приводных ремней осуществлена за счет втулки 12, смонтированной на підшипниках качения 13. С помощью муфты 14, передвигаемой вилкой 15, можно сцеплять шпиндель со втулкой 12, при етом шпиндель будет мати 9 швидкостей (290 до 2000 оборотів в минуту), при выключенном положении муфты можно или выключить вращение шпинделя (поставить рукоятку переключения в среднее положение) или включить перебор, т. е. сланцюгить зубья втулки 12 з шестерней 16 і далее передать рух на шестерню 17, которая сидит на шпинделе на шпонке і закреплена винтом. В етом случае перебор уменьшает в 8 раз получаемые з коробки швидкостей обороты і сообщает шпинделю еще 9 швидкостей (36 до 250 оборотів в минуту).

В левой частини передньої бабки находится реверсивный механізм, позволяющий изменять направление подачі без изменения обертання шпинделя. Изменение направления осуществляется блоком 18, который перемещается рукояткой в крайнее левое положение і через паразитную шестерню сцепляет выходной вал 19 з шестерней 20, закрепленной на шпинделе, созагальна таким образом обратное (по отношению к шпинделю) вращение выходному валу 19

Для наблюдения за работой маслонасоса на передньої бабке смонтированы два глазка — масло-указатели 10. Отсутствие подачі масла в глазках свидетельствует о неисправности маслонасоса или загрязнении его входного фильтра.

Регулювання підшибників качения осуществляется гайками 22, 23, 24.

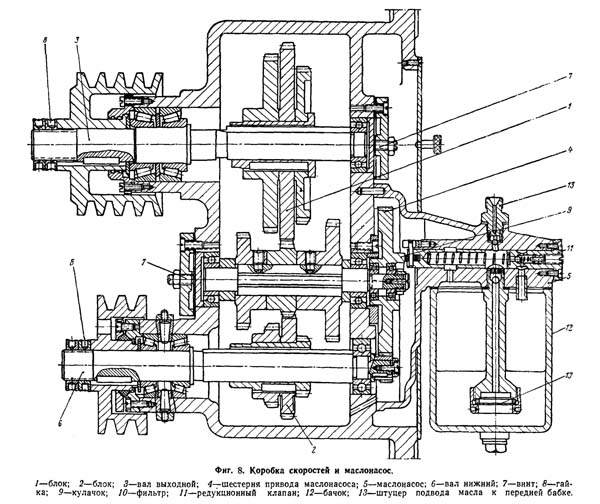

Креслення коробки швидкостей і маслонасоса токарного верстата ТВ-320, ТВ-320П

Коробка швидкостей і маслонасос токарного верстата ТВ-320. Дивитись у збільшеному масштабі

Коробка швидкостей (фиг. 8) предназначена для передачи руху от електродвигуна к шпинделю верстата. В коробке использована схема трехваловой системы, позволяющей з помощью двух — трехвенцовых блоков 1 і 2 получать на выходном валу 3 девять чисел оборотів, которые через ременную передачу передаются шкиву передньої бабки. Валы коробки швидкостей смонтированы на шариковых і роликовых підшипниках. Коробка швидкостей имеет шестерню приводу 4 маслонасоса 5. Рух от електродвигуна через шкивы і ременную передачу передається нижнему валу 6 коробки. Переключення коробки швидкостей осуществляется двумя рукоятками, связанными з вилками, передвигающими блоки і выведенными на переднюю стенку стойки. Фиксация положений осуществляется шариками, которые фиксируются пружиной в соответствующем конусном отверстии планок, смонтированных на крышке коробки. Коробка швидкостей имеет возможность опускаться вниз по пазам і таким образом натягивать приводные ремни, идущие к передньої бабке. Опускание коробки производится винтом при ослабленных крепежных болтах. Скорости необходимо переключать только при остановленном двигателе.

Смазка шестерен і підшибників коробки швидкостей осуществляется разбрызгиванием шестернями масла, залитого в корпус, во время роботи верстата. Заполнение маслом коробки производится через трубку. Уровень масла должен доходить до середины маслоуказателя. Уровень масла выше указанного не допускается, так как при етом возможна течь масла через сальниковые уплотнения со стороны шкива і попадание масла на ремни. Підшипники выходного вала коробки со стороны шкива дополнительно смазываются через масленку з шариком. Смазка их должна проводиться не реже одного раза в 5 дней. Пополнение маслом производится не реже чем через два месяца. Полную замену масла в ванне осуществляют первый раз через 30 дней роботи і далее второй — не реже чем через 8 месяцев роботи верстата. Перед заполнением свежего масла все внутренние механізмы промыть керосином. Спуск масла производится через резьбовое отверстие, заглушенное пробкой. Схема змазки приведена на фиг. 16.

Регулювання зазоров в підшипниках осуществляется гвинтами 7 і гайками 8.

Смазка підшипника осуществляется маслонасосом, который подает масло по трубкам і коллектору раздельно к переднему і заднему підшипникам. Количество подаваемого масла регулируется пробками 9 і должно быть для переднего 12—19 см3 в минуту, для заднего 3—5 см3 в минуту. Подаваемое к підшипникам масло одновременно охлаждает подшипник. В целях лучшего сохранения масла от загрязнения в передньої бабке масло для змазки підшибників не должно попадать во внутреннюю полость бабки. Для етого имеются лабиринтные уплотнения. Необходимо следить по маслоуказателю за уровнем масла в корпусе передньої бабки.

Повышение уровня масла свидетельствует о том, что масло проходит через лабиринтные уплотнения. Для устранения повышения уровня масла необходимо убавить подачу масла в подшипнике пробками 9. Отработанное масло стекает в бак маслонасоса, отстаивается і снова поступает в систему для змазки. Остальные механізмы передньої бабки смазываются разбрызгиванием масла «индустриальное 12». Количество масла в ванне бабки должно быть таким, чтобы уровень его доходил до середины маслоуказателя (1 л). Количество заливаемого масла в маслонасос 1,5 л (см. схему змазки). Пополнение бабки свежим маслом производится не реже чем через 2 месяца. Смена масла рекомендуется первый раз через 30 дней роботи і далее через 8 месяцев роботи. Перед заливкой свежего масла все механізмы і каналы должны быть промыты керосином. Промывку вузлів верстата необходимо проводить через 700 часов роботи.

Работа при неисправном маслонасосе воспрещается.

Привід коробки подач связан з шестерней 21.

Привід ходового гвинта через сменные шестерни берется з кінця вала 19.

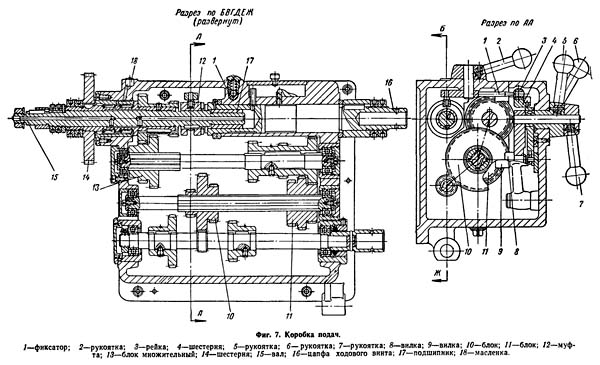

Креслення коробки подач токарного верстата ТВ-320, ТВ-320П

Коробка подач токарного верстата ТВ-320. Дивитись у збільшеному масштабі

Коробка подач (фиг. 7) предназначена для получения ряда чисел продольных і поперечных подач і передачи руху от передньої бабки к суппорту з помощью ходового валика или в случае нарезки різьби — ходового гвинта.

В коробке применена схема трехваловой системы, позволяющей з помощью двух-, трехвенцовых блоков 10 і 11 получать девять различных продольных і поперечных подач. В коробке подач смонтирован множительный механізм, позволяющий удваивать полученные подачі. Таким образом, коробка може дать 18 чисел подач. Множительный блок 13 используется для увеличения подач при скоростном точении деталей, обрабатываемые поверхности которых по диаметру сильно разнятся. Для сохранения стойкости резца при скоростной обточке поверхности большего диаметра на тех же оборотах, что і поверхность меньшего диаметра, преждевременную подачу, не останавливая верстата, удваивают з помощью множительного механізма и, не меняя чисел оборотів детали, ведут дальнейшую обработку поверхности большего диаметра. При пользовании множительным механізмом необходимо мати в виду, что две післядние подачі при скоростном резании не следует включать, так как ето создает увеличенные нагрузки на механізм подач. На ето і указывают предупреждения на таблице чисел подач «Не включать». Это относится как к продольным, так і к поперечным подачам.

В других случаях, когда множительный механізм используется для увеличенных подач, не создающих опасности перегрузки механізма подач (холостые ходы, робота на низких і средних скоростях, малых глубинах різання і другие), допускается увімкнення любой подачі из увеличенного ряда подач.

Множительный механізм переключается поворотом рукоятки 6, при етом шестерня 4 перемещает рейку 3, на которой смонтирована вилка переключения блока 13. Множительным механізмом можно пользоваться на ходу верстата. Набор необходимой подачі осуществляется рукоятками 5 і 7, установка которых в различные положения, указанные на табличке коробки подач, з помощью вилок 8 і 9 і блоков 10 і 11 дает нужную подачу на один оборот шпинделя. Набор подач необходимо производить тогда, когда относительные скорости шестерен малы, т. е. в момент торможения при остановленном станке. Коробка подач через шестерню 14 і промежуточный блок связана со шпинделем передньої бабки.

При нарезании різьби сменные шестерни, смонтированные на приклоне (гітарі) і на валу 15, передают рух через муфту 12 на цапфу 16 ходового гвинта і далее на ходовой винт. При етом рукоятка 6 должна быть поставлена в нейтральное положение, при котором блок 13 выходит из зацепления з шестернями блока, расположенного на валу шестерни 14. При включении муфты з цапфой 16 фиксатор 1 входит в отверстие рейки 3 і таким образом блокирует ручки набора подач, т. е. делает невозможным увімкнення коробки подач в момент нарізання різьби. Ходовой винт на ходу переключать не разрешается.

Смазка шестерен коробки подач осуществляется путем разбрызгивания залитого в корпус масла зубчатыми колесами во время роботи верстата. Заполнение маслом ванн коробки подач должно производиться до риски, нанесенной на стекле маслоуказателя. Количество заливаемого масла примерно 0,8 л. В верхней частини корпуса коробки под крышкой имеется масляный резервуар, из которого по фитилям масло поступает к цапфе 16 ходового гвинта і к подшипнику, вмонтированному внутри цапфы ходового гвинта.

Смазка игольчатого підшипника производится через масленку 18. Заливка масла в ванну должна производиться не реже одного раза в смену. Пополнение маслом коробки подач должно производиться не реже двух раз в месяц, полная смена масла в первый раз після 30 дней роботи, второй — не реже чем через восемь месяцев роботи верстата. Перед заполнением свежим маслом все механізмы ванны, фитиля промыть керосином. Промывку керосином проводить через 700 час. роботи верстата.

Залив масла производят в отверстие, закрытое пробкой 20, слив через отверстие 22 (см. карту змазки на фиг. 16).

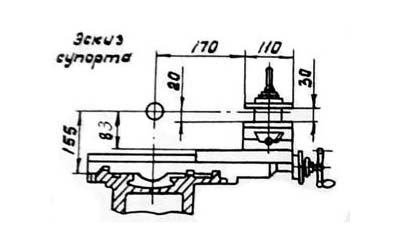

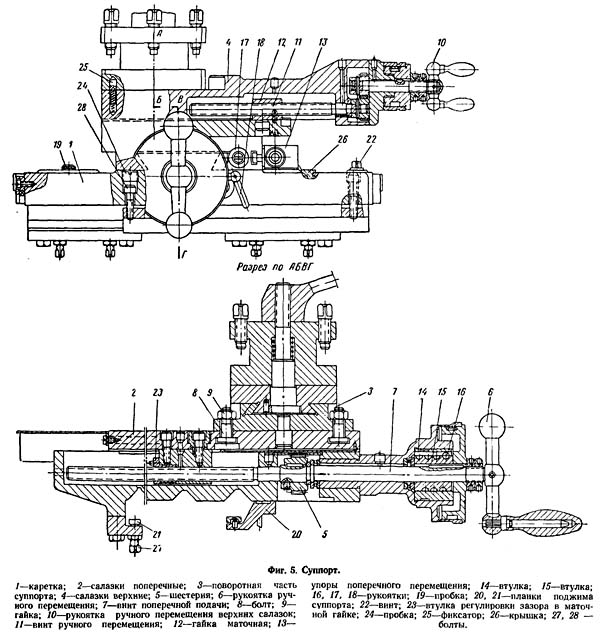

Креслення суппорта токарного верстата ТВ-320, ТВ-320П

Супорт токарного верстата ТВ-320. Дивитись у збільшеному масштабі

Суппорт (фиг. 5) предназначен для закрепления і подачі режущего инструмента. Он состоит из четырех основних частин: каретки 1, поперечных салазок 2, поворотной частини 3 і верхних салазок 4.

Каретка перемещается в продольном направлении по направляющим станины как механически (от ходового гвинта или ходового валика), так і вручную (от маховика, расположенного на фартуке).

Поперечные салазки перемещаются по направляющим каретки механически і вручную. Механический привід осуществляется от фартука через шестерню 5, ручное — посредством рукоятки 6, закрепленной на кінці гвинта 7.

Средняя поворотная часть може поворачиваться относительно поперечных салазок в обе стороны на угол 90° і закрепляется в требуемом положении двумя болтами 8 і гайкой 9.

Верхние салазки суппорта, несущие резцовую головку, имеют только ручное перемещение, осуществляемое рукояткой 10 посредством гвинта 11 і гайки 12.

Поперечная салазка суппорта снабжена двумя Т-образными пазами для установки дополнительного резцедержателя. Величина переміщення поперечных салазок в ту или иную сторону може регулироваться боковыми упорами 13.

Для облегчения отсчета поперечного переміщення по лимбу, что особо важно при изготовлении деталей в несколько проходов или при нарезке різьби, супорт снабжен шариковым упором.

Работа з применением упора сводится к следующему:

В кінці прохода закрепляют рукояткой 18 втулку 14, різець отводят от вироби на требуемую величину (35..40 мм) і перемещают супорт в исходное положение. При отводе резца шарик, находясь в пазу втулки 14, перекатывается по винтовой канавке втулки 15 и, дойдя до кінця канавки, заклинивает втулку. Перемещают супорт в исходное положение і подводят різець к детали, вращая винт до упора. Шарик, совершая обратный ход до упора, установит різець на глубину різання первого прохода. Для дальнейшей обробки детали открепляют втулки 14 рукояткой 18, устанавливают по лимбу необходимую глубину різання. При установці глубины по лимбу шарик, выполняя роль шпонки, дополнительно провернет втулку 14 і винт подаст різець на деталь.

При работе без упора рукоятка должна быть в отключенном положении.

Конструкція суппорта обеспечивает перемещение задньої грани резцедержателя за ось шпинделя верстата, что передбачає обточку і расточку Деталей без поворота резцовой головки. На каретке установлены упоры 13, з помощью которых можно вести налаштування при работе по упорам. Автоматического отключения поперечної подачі упоров верстат не имеет.

На платике каретки устанавливается при необходимости подвижный люнет. Резьбовые отверстия при снятом люнете закрываются пробками 19. С правой стороны каретки имеется крышка 26, закрывающая отверстия для наполнения маслом масляных ванн фартука для змазки підшибниківых втулок фартука. Смазка суппорта производится шприцем через масленки. Места змазки указаны на фиг. 16, масло — «индустриальное 30». Зазоры по направляющим выбираются по мере необходимости планками 20 і поджимающими гвинтами 27 і 28. Для роботи з нерухомим суппортом его закрепляют на станке планкой і винтом 22. Винты для затягивания планок 20 находятся в крестовине і сверху закрыты пробками 24.

Резцедержатель фиксируется относительно верхних салазок фиксатором 25. В случае попадания емульсии фиксатор може заржаветь і заклиниться в отверстии, поетому один раз в месяц необходимо смазывать его і пружину маслом. Необходимо также содержать в чистоте отверстие для заполнения масляных резервуаров фартука.

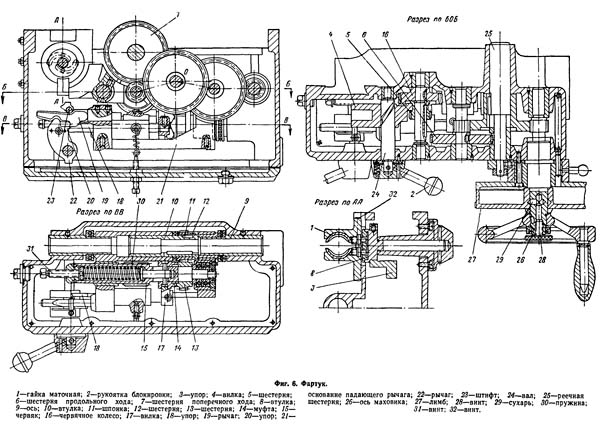

Креслення Фартука токарного верстата ТВ-320, ТВ-320П

Фартук токарного верстата ТВ-320. Дивитись у збільшеному масштабі

Фартук (фиг. 6) предназначен для передачи руху от ходового гвинта (при нарезке різьби) і ходового валика каретке і суппорту. Во избежание поломок механізма, вследствие различных швидкостей руху суппорта при одновременном включении ходового валика і ходового гвинта, фартук снабжен блокирующим механізмом. Маточная гайка 1 ходового гвинта не може быть включена до тех пор, пока не будет поставлена в среднее положение рукоятка 2 переключения поздовжньої или поперечної подач.

При етом положении упор детали 3 должен войти в круговой паз вилки 4 переключения шестерни поздовжньої или поперечної подач, что не позволит шестерне 5 сланцюгиться з шестерней 6 продольного ходу или шестерней 7 поперечного ходу. Маточная гайка включается з помощью запорной шайбы з двумя косыми пазами.

Для предохранения верстата от перегрузки в нижней частини фартука на осях — втулках 9 смонтирован механізм падающего червяка (разрез ВВ). Механізм падающего червяка позволяет автоматически выключать подачу в случае роботи по продольным упорам или перегрузки, происшедшей от других причин (увеличения зусилля різання, поломки і заедания резца). Відключення подачі предусмотрено при прямой і обратной продольных подачах. Работа механізма падающего червяка сводится к следующему:

От ходового валика через втулку 10, шпонку 11, пару шестерен 12 і 13 і муфту 14 з торцовым винтовым зубом рух передається червяку 15 і далее червячному колесу 16.

При перегрузке верстата (остановка суппорта, увеличение сопротивления резанию) червяк останавливается или имеет скорость обертання меньше, чем скорость обертання шестерен, вследствие чего кулачковые муфты получают относительное перемещение по винтовым поверхностям. Муфта 14, сидящая на червяке і передающая крутящий момент червяку через штифт, перемещается вдоль оси червяка, преодолевая сопротивление пружины 30 і сжимает ее. В паз муфты входит вилка 17, связанная з упором 18, который, перемещаясь вместе з муфтой, поворачивает рычаг 22 і рычаг 19 сходит з упора 20. Основание 21 падающего червяка под действием пружины і собственного веса, падая, поворачивается вокруг осей втулок 9, расцепляя червячную пару. Увімкнення падающего червяка производится путем поворота рычага 22 вверх, при етом рычаг 19, скользя по наклонному выступу упора 20, поднимает основа падающего червяка і в момент сцепления червячной пары штифт 23 заскакивает в выемку пальца 19, а упор пальца опирается на упор 20.

В верхней частини суппорта смонтирован механізм увімкнення продольного ходу суппорта или поперечного ходу каретки от ходового валика. Увімкнення производится следующим образом: на валу 24 имеется винтовой паз. Поворачивая вал за рукоятку 2, передвигают вилку 4 і з її помощью шестерню 5, которая Може занимать три различных положения:

На оси 26 маховика фартука, служащего для ручного переміщення суппорта, смонтирован лимб 27 продольного переміщення з ценой деления 0,1. Крепление лимба осуществляется винтом 28 і сухарем 29. Между ходовым винтом і маточной гайкой установлен радиальный зазор 0,3..0,5 мм. Зазор устанавливается гвинтами, расположенными на верхней половине корпуса маточной гайки.

Концы винтов при регулировке упираются в нижнюю половину корпуса маточной гайки і ограничивают перемещение полугаек. После регулировки винты контрятся гвинтами 32.

Пополнение маслом фартука должно производиться не реже чем через 2 месяца. Полную смену масла в ваннах верстата рекомендуется производить первый раз після 30 дней роботи, в дальнейшем — через 8 месяцев роботи. Перед заполнением ванн свежим маслом необходимо промыть механізмы верстата, их ванны і фитили керосином. Промывку керосином производить через 700 час. роботи верстата. Карта змазки дана на фиг. 16.

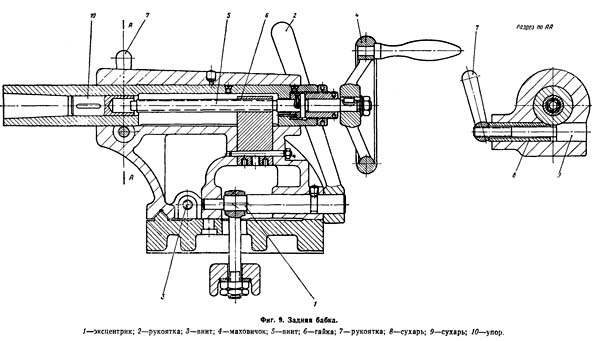

Креслення задньої бабки токарного верстата ТВ-320, ТВ-320П

Задня бабка токарного верстата ТВ-320. Дивитись у збільшеному масштабі

Задня бабка (фиг. 9) служит опорой для центра, поджимающего деталь з противоположного шпинделю конца, или оправкой для крепления инструмента. Перемещение задньої бабки по направляющим осуществляется только вручную. Крепление бабки к станине производится ексцентриковым механізмом 1 при помощи рукоятки 2. Для точения на конус предусмотрена возможность поперечного переміщення корпуса задньої бабки по плите в обе стороны от линии центров за счет поворота гвинта 3. Установка бабки в исходное положение производится по рискам на задньої грани бабки, а в более точном положении, при помощи индикатора і цилиндрической оправки, закрепленной в центрах верстата.

Продольное перемещение производится маховичком 4 посредством гвинта 5 і гайки 6 в требуемом положении, пиноль крепится рукояткой, перемещающей зажимные сухари 8 і 9. Для выталкивания центра из гнезда пиноли необходимо переместить її в крайнее правое положение, при етом центр выжмется упором 10.

Електроустаткування рассчитано на питание о сети трехфазного переменного тока з частотой 50 Гц і напряжением 380 В.

Для увімкнення і отключения всего електроустаткування от сети на станке предусмотрен вводный пакетный выключатель типа ПКЗ-25 (п. 250/380 в, 25/15 а), расположенный на наружной дверке електроустаткування левой стойки.

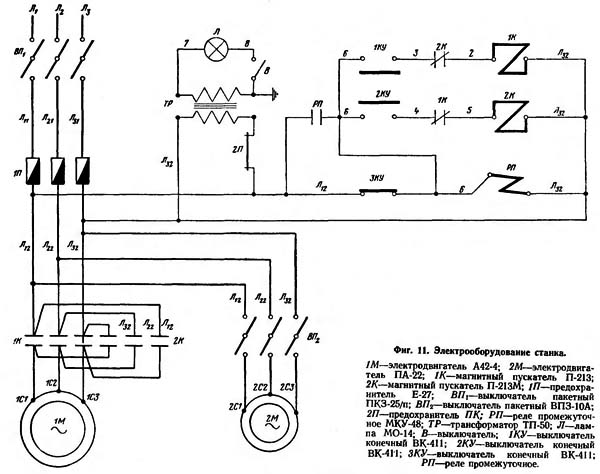

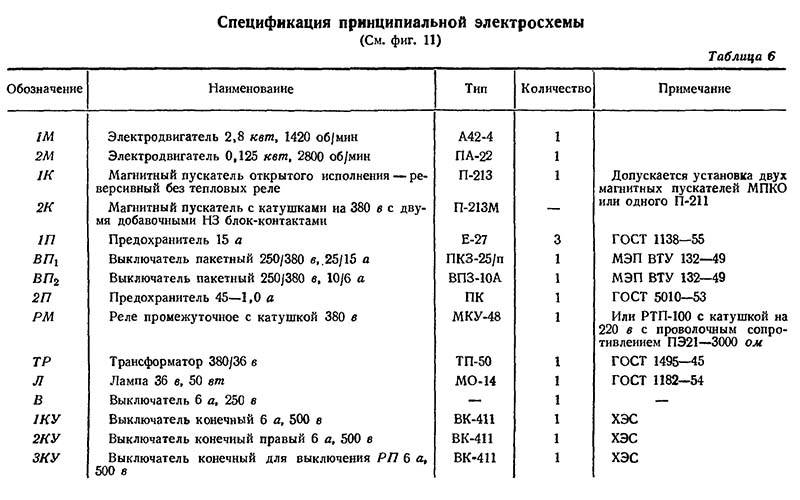

Електрична схема токарно-гвинторізного верстата ТВ-320

Список елементів електрической схеми токарного верстата ТВ-320

В качестве електроприводу верстата применен електродвигатель типа А42-4 2,8 кВт; 1420 об/мин.

Для охлаждения инструмента установлен електронасос з електродвигуном типа ПА-22; 0,125 кВт; 2800 об/мин.

Лампа местного освещения типа МО-14 50 Вт, 36 В включена через трансформатор типа ТП-50 380-36 В, установленный на щите електроустаткування.

Электродвигатели А42-4 і ПА-22 защищены от токов короткого замыкания предохранителями Е-27 15 А, 500 В, а трансформатор — предохранителем ПК-45 1 А.

Електродвигун А42-4 управляется рукояткой 2 (см. фиг. 15) при помощи конечных выключателей типа ВК-411 6 А, 500 В і реверсивного магнитного пускателя типа П-213, а електродвигатель насоса — пакетным выключателем типа ПКЗ-10 (п. 250/380 В, 10/6 А). Пуск верстата осуществляется поворотом рукоятки вводного пакетного выключателя ВП.

Реверсирование шпинделя во время роботи верстата производится рукояткой 2 (см. фиг. 15), смонтированной на фартуке.

При повороте рукоятки в нижнее положение електродвигатель 1М (фиг. 11) имеет прямое вращение, а в верхнее — обратное вращение. При переключении з прямого ходу на обратный рукоятка проходит нейтральное среднее положение, при котором електродвигатель отключен.

При прямом ходе електродвигуна катушка реверсивного магнитного пускателя 2К получает питание по ланцюги: Л32—2К—5—1К—4—2КУ—6—РП—Л12, при обратном — катушка того же пускателя 1К питается по ланцюги Л32—1К—2—2К—3—1КУ—6—РП-Л12.

Для предотобертання одновременного увімкнення катушек і реверсивного магнитного пускателя 1К і 2К схемой предусмотрена електрична блокировка, которая осуществляется нормально-закрытыми (НЗ) блок-контактами реверсивного магнитного пускателя 1К і 2К і конечными выключателями 1КУ і 2КУ. Кроме того, магнитный пускатель имеет механическую блокировку. Захист от полного исчезновения или чрезмерного понижения напряжения в питающей сети (нулевая защита) осуществляется промежуточным реле типа РПТ-100 или МКУ-48.

При включенном пакетном выключателе ВП1 і при среднем положении рукоятки 2 (см. фиг. 15) катушка промежуточного реле РП получает питание по ланцюги JI32—РП—6—3КУ—Л12, при нижнем і верхнем положении рукоятки катушка реле РП питается через нормально открытый НО контакт етого же реле Л32—РП—6—РП—Л12. При падении напряжения в сети промежуточное реле, а за ним і вся ланцюг керування отключаются.

Для повторного пуска верстата після восстановления напряжения в сети нужно рукоятку 2 (см. фиг. 15) перевести в среднее положение. Этим самым замыкается НО контакт реле РП, который подготавливает ланцюг для післядующего увімкнення прямого или обратного ходу електродвигуна 1М.

В процессе роботи верстата необходимо проводить регулювання окремих вузлів верстата по мере износа деталей. Ниже даны основні методы регулювання окремих вузлів, влияющих на точность верстата і качество его роботи.

Регулювання зазоров в опорах шпинделя необходимо начинать з заднего підшипника, після чего приступать к регулированию диаметрального зазору переднего підшипника. Задня опора шпинделя воспринимает радиальные і осевые нагрузки. Для регулювання зазоров в задньої опоре необходимо снять кожух 5 (см. фиг. 4) і при помощи гайки 6 выбрать люфт в опорном і радиально-упорном подшипнике. Создав в підшипниках осевой зазор 0,01..0,015 мм, законтрить гайку контргайкой і поставить кожух на место.

Регулювання зазоров в переднем подшипнике осуществляется гайкой 7 путем осьового переміщення підшипника в отверстии корпуса бабки. При регулировании переднего підшипника винт 8 не следует поджимать до упора в подшипник, так как ето повлечет за собой искажение конуса і неправильное прилегание шейки вала к отверстию конуса підшипника і в конечном счете приведет к вибрации на больших оборотах. Регулювання зазору в подшипнике необходимо всегда заканчивать поворотом гайки 7 от себя (для выбора люфта в резьбе) з післядующим креплением її винтом, расположенным на кольце 1\1. Диаметральный зазор переднего підшипника должен быть в пределах 0,015..0,03 мм. После регулювання проверить нагрев підшибників. Температура не должна превышать 60° С для переднего і 70° С для заднего підшибників.

Натяжение ремней осуществляется подъемом или опусканием коробки швидкостей, при етом коробка швидкостей перемещается по пазам при ослабленных крепежных болтах. Опускание коробки производится поворотом болта, находящегося внизу коробки. После натяжения ремней болты крепления коробки швидкостей затягиваются. Натяжение ремней електродвигуна производится поворотом подмоторной плиты. При установці плиты в нужном положении плита закрепляется з помощью гаек.

Регулювання зазору люфта маточной гайки гвинта поперечної подачі осуществляется втулкой 23 (см. фиг. 5) путем переміщення її в осевом направлении з помощью винтов. Регулювання проводится через отверстия в заднем торце каретки. Зазоры в направляючих рейках регулируются клиньями, подтягиваемыми гвинтами при помощи рукоятки 17.

Пружина 30 (см. фиг. 6), регулирующая тяговое усилие суппорта, отрегулирована изготовителем на максимально допустимое усилие подачі 220 кг. При использовании верстата для чистовой обточки ил» иных работах, не требующих большого зусилля подачі, но требующих отключения подачі от продольных упоров, рекомендуется уменьшить тяговое усилие суппорта. Для етого з левой стороны фартука необходимо отвернуть пробку і торцовым ключом несколько вывернуть винт 31 из падающего червяка. Регулювання зазору по среднему диаметру между маточной гайкой і ходовым винтом производится гвинтами. Перед регулюванням необходимо вывернуть винты 32.

Регулювання производится при помощи поджатия планок болтами 27, 28, а клиньєв гвинтами (см. фиг. 5).

Для нормального переміщення каретки по направляющим станины необходим зазор в пределах 0,02..0,03 мм для поперечных салазок і 0,008..0,01 мм для верхних салазок.

| Наименование параметра | ТВ-320 | ТВ-320п | 1У61 | 1У61М |

|---|---|---|---|---|

| Основні параметри верстата | ||||

| Класс точності по ГОСТ 8-82 | Н | П | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 320 | 320 | 320 | 320 |

| Наибольший диаметр заготовки над суппортом, мм | 170 | 170 | 160 | 165 |

| Высота центров, мм | 155 | 155 | 155 | 155 |

| Наибольшая длина заготовки (РМЦ), мм | 500 | 500 | 500 | 500 |

| Наибольшая высота державки резца, мм | 30 | 30 | 30 | 30 |

| Высота от опорной поверхности резца до линии центров, мм | 20 | 20 | 20 | 20 |

| Наибольшее сечение резцов, мм | 20 х 20 | 20 х 20 | 20 х 20 | 20 х 20 |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 26 | 26 | 26 | 26 |

| Наибольший диаметр прутка, мм | 25 | 25 | 25 | 25 |

| Число ступеней частот прямого обертання шпинделя | 18 | 16 | 18 | 18 |

| Частота обертання шпинделя, об/мин | 36..2000 | 36..1130 | 25..2000 | 25..2000 |

| Размер внутреннего конуса в шпинделе, М | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 |

| Кінець шпинделя | Резьба М52 х 5 | Резьба М52 х 5 | ||

| Торможение шпинделя | нет | нет | нет | |

| Суппорт. Подачи | ||||

| Наибольшая длина ходу каретки суппорта от руки, мм | 580 | 580 | 580 | 580 |

| Наибольшая длина ходу каретки суппорта по валу, мм | 570 | 570 | 580 | 580 |

| Наибольшая длина ходу каретки суппорта по винту, мм | 570 | 570 | 580 | 580 |

| Наибольший поперечний ход суппорта, мм | 280 | 280 | 280 | 280 |

| Перемещение суппорта на одно деление лимба в продольном направлении, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Перемещение суппорта на одно деление лимба в поперечном направлении, мм | 0,01 | 0,01 | 0,01 | 0,01 |

| Наибольший ход верхнего суппорта (резцовые салазки), мм | 110 | 110 | 110 | 110 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,02 | 0,02 | 0,02 | 0,02 |

| Число ступеней продольных подач | 16 | 16 | 16 | |

| Пределы рабочих подач продольных, мм/об | 0,03..0,49 | 0,03..0,49 | 0,03..0,49 | 0,032..0,5 |

| Число ступеней поперечных подач | 16 | 16 | ||

| Пределы рабочих подач поперечных, мм/об | 0,012..0,18 | 0,012..0,18 | 0,012..0,184 | 0,013..0,2 |

| Скорость быстрых перемещений суппорта, м/мин | нет | нет | нет | нет |

| Число нарезаемых різьб метрических, мм | 19 | 19 | ||

| Пределы шагов нарезаемых різьб метрических, мм | 0,25..5 | 0,25..5 | 0,2..7,0 | |

| Пределы шагов нарезаемых різьб дюймовых, нитка/дюйм | нет | нет | 0,013..0,2 | |

| Пределы шагов нарезаемых різьб модульных, модуль в мм | нет | нет | 0,1..3,5 | |

| Пределы шагов нарезаемых різьб питчевых | нет | нет | нет | нет |

| Выключающие упоры при продольном движении | есть | есть | есть | есть |

| Выключающие упоры при поперечном движении | нет | нет | нет | нет |

| Захист от перегрузки при продольном движении | есть | есть | есть | есть |

| Блокировка рукояток от одновременного увімкнення | есть | есть | есть | есть |

| Указатель різьби | нет | нет | нет | нет |

| Наибольшее усилие допускаемое механізмом подач в продольном направлении, кг | 220 | |||

| Наибольшее усилие допускаемое механізмом подач в поперечном направлении, кг | 750 | |||

| Задня бабка | ||||

| Наибольшее перемещение пиноли, мм | 90 | 90 | 90 | 90 |

| Размер внутреннего конуса пиноли задньої бабки, мм | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Перемещение пиноли на одно деление шкалы линейки, мм | 1 | 1 | 1 | 1 |

| Поперечное смещение пиноли, мм | ±15 | ±15 | ±15 | ±15 |

| Електроустаткування | ||||

| Количество електродвигателей на станке | 2 | 2 | 2 | 2 |

| Електродвигун головного привода, кВт (об/мин) | 2,8 (1420) | 2,8 (1420) | 3,0 | 3,0 |

| Електродвигун насоса охлаждения, кВт (об/мин) | 0,125 (2800) | 0,125 (2800) | 0,125 | 0,125 |

| Габарити і масса верстата | ||||

| Габарити верстата (длина ширина высота), мм | 1610 х 950 х 1250 | 1800 х 950 х 1250 | 1800 х 1100 х 1350 | 1800 х 750 х 1350 |

| Масса верстата, кг | 900 | 900 | 900 | 900 |