Універсальний токарно-гвинторізний верстат 1У61 випускався на підприємстві Уфімський моторобудівний завод (УМЗ) надалі Уфимське моторобудівне виробниче об'єднання (УМПО) з кінця 60-х по 1992 р.р.

У 1992 році на УМПО налагоджено випуск удосконаленої моделі - 1У61М, що вироблявся до 2012 року. Усього випущено понад 40 тисяч верстатів.

Верстат 1У61 спроектований на базі токарно-гвинторізного верстата ТВ320, який вироблявся на заводі приблизно з 1956 року.

Токарно-гвинторізний верстат 1У61 спроектирован на базе токарно-гвинторізного верстата ТВ-320.

Токарний верстат 1У61М - вдосконалена версія верстата 1У61 .

Верстат універсальний токарно-гвинторізний моделі 1У61 призначений для виконання найрізноманітніших токарних робіт, у тому числі для нарізування метричної різьби.

Токарно-гвинторізний верстат моделі 1У61 є високооборотним спеціалізованим верстатом особливо придатним для виконання робіт в інструментальному та приладобудівному виробництві.

Верстат може бути успішно використаний також для виконання робіт операційного характеру.

Верстат призначений для токарної обробки деталей різцями, що укріплені як на передньому, так і на задньому різцетримачах. Задній різцетримач встановлюється на супорті за необхідності. Обточування конусів проводиться шляхом поперечного зміщення центру задньої бабки.

На відміну від існуючих типів токарних верстатів дана модель дозволяє максимально використовувати технологічні можливості токарного верстата при обробці деталей швидкісним гострінням та методом комбінування операцій (С. С. Ільїн та К. С. Ільїн, «Наш метод комбінування операцій при токарній обробці деталей», Оборонгиз , 1955).

Відповідно до вимог цього прогресивного методу верстат забезпечений механізмом зміни величини подачі на ходу без його зупинки, а рукоятки поздовжнього та поперечного переміщення супорта - лімбами з ціною поділу, що відповідає переміщенню супорта на 0,1 мм поздовжнього та 0,01 мм поперечного. Лімб фартуха має ціну поділу 0,1 мм. Величина поперечного переміщення супорта дозволяє при одночасному кріпленні двох різців переміщувати різцеву головку в обидві сторони за осьову лінію центрів.

За погодженням із замовником до верстата прикладаються комплекти пристроїв для обробки деталей у патроні, центрах або в цанговому затиску.

Стандартний токарний патрон йому буде 120 мм, але ставився і 150 мм. Патрон кріпиться трьома болтами на чавунну планшайбу з розрізним вінцем. Шпиндель верстата має велике різьблення, на яке накручується планшайба. Стопориться від відкручування під час реверсування, розрізним хомутом на вінці плашайби.

Особливість шпинделя верстата в бронзових підшипниках ковзання.

Для забезпечення надійності роботи, є власна електрична олія.

Через конструкцію шпиндельних опор такого типу, верстат не є силовим.

Включення верстата – електромеханічне. Запчастинини до нього – відносно рідкісні.

Межі використання верстата обмежуються потужністю електродвигуна головного руху, яка не повинна перевищувати 2,8 кВт за ватметром.

Перевищення потужності понад 2,8 кВт під час роботи у зоні низьких та середніх чисел оборотів не допускається.

Найбільше зусилля, що допускається міцністю механізмів поздовжнього та поперечного подач, становить 220 кг при поздовжньому точенні та 612 кг при поперечному точенні.

Слабкою ланкою верстата є ремені передньої бабки (двигуна). Рекомендується використовувати верстат на швидкісних режимах, як найбільш продуктивних і дають кращу чистоту поверхні, що обробляється.

Рекомендуються наступні граничні режими для зовнішнього точення обдирним різцем при затиску патрона.

Робота зі сталі:

Робота з чавуну:

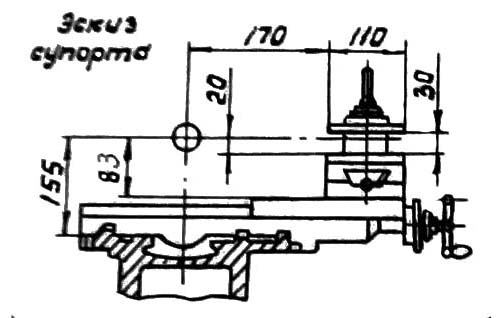

Габарити робочого простору токарного верстата 1у61

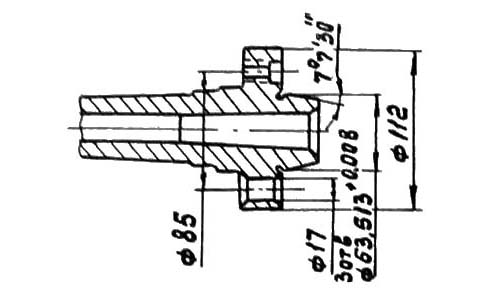

Кінець шпинделя токарного верстата 1у61

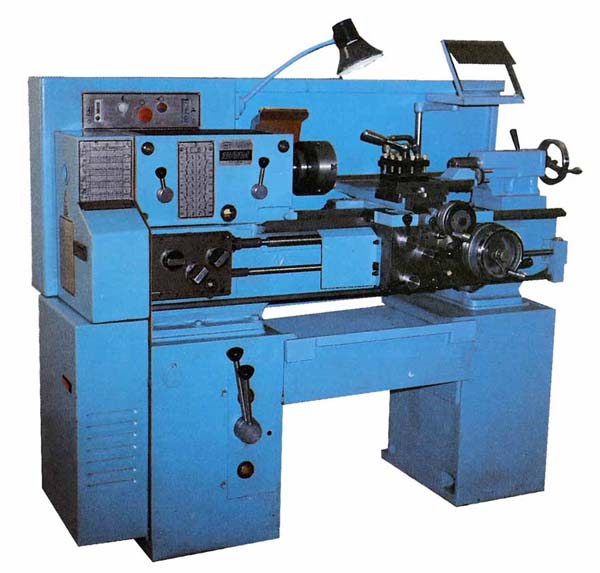

Фото токарно-гвинторізного верстата 1у61

Фото токарно-гвинторізного верстата 1У61. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 1у61

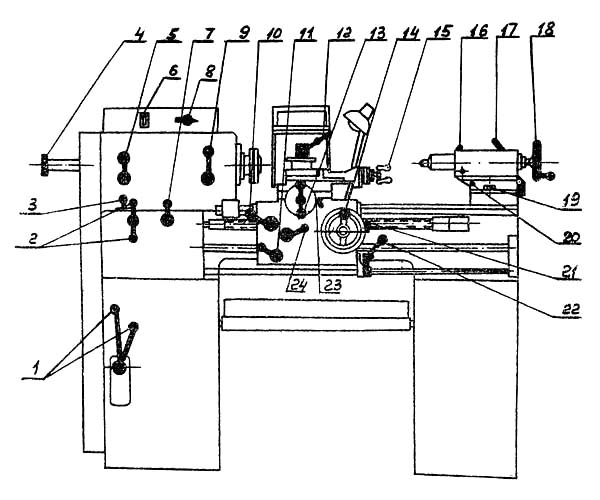

Розташування органів керування токарним верстатом 1у61

Налаштування оборотів шпинделя токарного верстата 1у61

Налаштування різьб токарного верстата 1у61

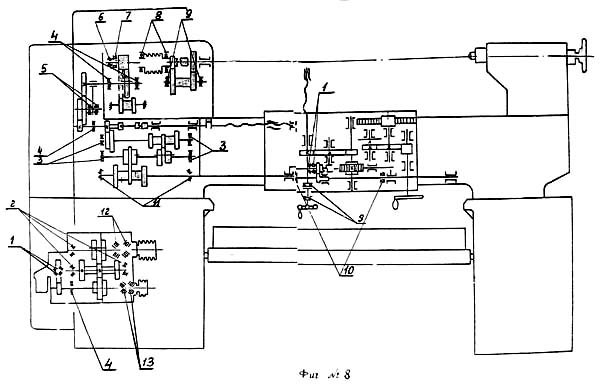

Кінематична схема токарно-гвинторізного верстата 1у61

Схема кінематична токарно-гвинторізного верстата 1У61. Дивитись у збільшеному масштабі

Станина верстата — чугунная, коробчатого сечения, связанная диагональными ребрами жесткости.

В верхней частини станины находятся направляющие, из них две призматические симметричные, усиленные служат для переміщення суппорта, две другие направляющие — малая призматическая і плоская — служат для направления бабки.

Станина крепится к двум пустотелым чугунным ножкам-стойкам.

В левой стойке монтируется коробка швидкостей.

С задньої стороны левой стойки на подвеске установлен електродвигатель з защитным кожухом: переднее окно левой стойки закрыто крышкой. В правую стойку вмонтирован емульсионный бачок.

Передня бабка верстата представляет собой чугунную отливку. В передньої частини бабки смонтирован механізм перебора, з включением которого каждое из 9-ти чисел оборотів, сообщенных шпинделю коробкой швидкостей, уменьшается в восемь раз. В задньої частини бабки смонтирован механізм приводу і реверсирования подачі. Керування реверсом і перебором осуществляется з помощью рукояток, смонтированных на осях в передньої стенке бабки.

Шпиндель верстата 9 - стальной пустотелый, разгружен от изгибающих усилий ременной передачи, имеет переднюю конусную шейку. Передний конец шпинделя смонтирован в бронзовом подшипнике ковзання 7. Задний конец шпинделя смонтирован на радиально-упорном подшипнике 1 серии 36208 класса точності 5. Передний бронзовый подшипник ковзання смонтирован в корпусе з натягом 0,004 - 0,008 мм. Нулевой натяг не допускается так как при нем происходит дробление поверхности обрабатываемой детали. Внутренний конус его пришабрен по конусной шейке шпинделя з прилеганием по краске равномерно - по всей конусной поверхности (16 - 25 пятен на 1 квадратный дюйм). Осевой зазор в задньої опоре шпинделя должен быть 0,01-0,015 мм, осевое биение шпинделя в собранном состоянии не должно превышать 0,01 мм. Диаметральный зазор между шпинделем і подшипником ковзання передньої опори 0,015 - 0,03 мм. При работе верстата в течение 30 мин. при 2000 об/мин, і поздовжньої подаче 0,115 мм. на оборот шпинделя температура нагрева переднего підшипника не должна превышать 60°С, задних підшибників — не более 70°С, шариковых підшибників других механізмов — не более 50°С. Быстрый нагрев підшибників указывает на наличие слишком большого натяга в підшипниках, что приводит к преждевременному износу підшибників.

Регулювання переднего і заднего підшибників описана в разделе 9 п. а) «Регулювання верстата».

Разгрузка шпинделя от изгибающих усилий приводных ремней осуществлена за счет втулки 4 смонтированной на підшипниках качения 3. С помощью муфты 5, передвигаемой вилкой 10, можно сцеплять шпиндель со втулкой 4, при етом шпиндель будет мати 9 швидкостей (от 250 до 2000 об/мин.) при включенном положении муфты можно или включить вращение шпинделя (поставить рукоятку переключения в среднее положение) или включить перебор т.е. сланцюгить зубья втулки 4 з шестерней 11 і далее передать рух на шестерню 6 которая закреплена на шпинделе з помощью шпонки гвинта.

В етом случае перебор уменьшает в 8 раз получаемые з коробки швидкостей обороты і сообщает шпинделю еще 9 швидкостей (от 25 до 200 об/мин.).

В левой частини передньої бабки находится реверсивный механізм, позволяющий изменить направление подачі без изменения обертання шпинделя. Изменения направления осуществляется блоком 12, который перемещается рукояткой в крайнее левое положение і через паразитную шестерню 2 сообщает обратное (по отношению к шпинделю) вращение выход-

Для наблюдения за работой маслонасоса на передньої бабке смонтированы два глазка — маслоуказатели.

Отсутствие подачі масла в глазках свидетельствуют о неисправности маслонасоса или загрязнении его выходного фильтра.

Суппорт предназначен для закрепления і подачі режущего инструмента. Он состоит из 5 основних частин: каретки 12, поперечных салазок 1, поворотной частини 4, верхних салазок — 13 і резцедержателя.

Каретка перемещается в продольном направлении по направляющим станины как механически (от ходового гвинта иди ходового валика), так і вручную (от маховика, расположенного на фартуке).

Поперечные салазки перемещаются по направляющим каретки механически і вручную. Механический привід осуществляется от фартука через шестерню 8, ручное — посредством рукоятки 5, закрепленной на кінці гвинта 11.

Средняя поворотная часть може поворачиваться относительно поперечных салазок в обе стороны на угол 90 і закрепляется в требуемом положении двумя болтами 2 і гайками.

Верхние салазки суппорта, несущие резцовую головку, имеют только ручное перемещение, осуществляемое рукояткой 17 посредством гвинта 15 і гайки 14.

Поперечные салазки суппорта снабжены двумя Т-образными пазами для установки дополнительного резцедержателя. Величина переміщення поперечных салазок в ту или иную сторону може регулироваться боковыми упорами 16.

Для облегчения отсчета поперечного переміщення по лимбу, что особо важно при изготовлении деталей в несколько проходов или при нарезке різьби, супорт снабжен шариковым упором, который закрепляется ручкой 18.

В кінці прохода закрепляют рукояткой 18 втулку 7, різець отводят от вироби на требуемую величину (35...40 мм) і перемещают супорт в исходное положение. При отводе резца шарик, находясь в пазу втулки 7, перекатывается по винтовой канавке втулки б и, дойдя до кінця канавки, заклинивает втулку. Перемещают супорт в исходное положение і подводят різець к детали, вращая винт до упора. Шарик, совершая обратный ход до упора, установит різець на глубину різання первого прохода. Для дальнейшей обробки детали открепляют втулку 7 рукояткой 18 і устанавливают по лимбу необходимую глубину різання. При установці глубины по лимбу шарик, выполняя роль шпонки, дополнительно провернет втулку 7 і винт подаст різець на деталь.

При работе без упора рукоятка должна быть в отключенном положении.

Конструкція суппорта обеспечивает перемещение задньої грани резцедержателя за счет шпинделя верстата, что передбачає обточку і расточку деталей без поворота резцовой головки.

На платике каретки устанавливается при необходимости подвижный люнет. Резьбовые отверстия при снятом люнете закрываются пробками 19. Смазка производится шприцем через масленки. Места змазки указаны в схеме змазки верстата.

Фартук предназначен для передачи руху от ходового гвинта или ходового валика каретке і суппорту. Блокирующий механізм фартука исключает одновременное увімкнення подачі от ходового гвинта і ходового валика.

Маточная гайка ходового гвинта 26 не може быть включена до тех пор, пока не будет поставлена в среднее положение рукоятка переключения поздовжньої і поперечної подачі 20 і наоборот. Блокировка включений осуществляется посредством рычага 8 і вилки 19.

Для предохранения верстата от перегрузки в нижней частини фартука смонтирован механізм падающего червяка. Данный механізм позволяет автоматически выключить подачу при работе з нерухомим упором, закрепленным в станине верстата.

Падающий червяк работает следующим образом: от ходового валика через пару зубчатых колес 18 і 17 і муфту з торцевым зубом, рух передається червяку 16.

При перегрузке верстата кулачки муфты выходят из сцепления з кулачками 17 і перемещают штырь 11. Рычаг 5 под действием штыря 11 поворачивается і освобождает упор 6, поддерживающий корпус падающего червяка в верхнем положении. Освобожденный корпус под влиянием собственного веса і пружины 7 поворачивается вокруг втулок 15 і выводит червяк из зацепления з червячной шестерней. Зацепление падающего червяка з червячной шестерней осуществляется рукояткой 12. В верхней частини фартука смонтирован механізм продольного переміщення суппорта і поперечного перемещение каретки от ходового валика. Рух осуществляется следующим образом: на валу червячного колеса имеется шестерня 21, которая може занимать 3 положения:

На оси вала-шестерни 25 смонтирован лимб 1 продольного переміщення суппорта, который получает вращение от реечной шестерни через пару зубчатых колес 24 і 25.

Крепление лимба на валу осуществляется винтом 2 через сухарь 3.

Коробка подач токарно-гвинторізного верстата 1у61

Коробка подач токарно-гвинторізного верстата 1У61. Дивитись у збільшеному масштабі

Коробка подач предназначена для получения ряда чисел продольных і поперечных подач і передачи руху от передньої бабки через сменные шестерни А, В, С, Д механізма гітари к суппорту з помощью ходового валика і при нарезке різьби — передача через ходовой винт на супорт верстата.

Конструкція коробки подач позволяет получить девять различных продольных подач і их удвоение з помощью множительного механізма. Таким образом, коробка може дать 18 чисел подач. Множительный блок 15 используется для увеличения подач при скоростном точении деталей, обрабатываемые поверхности которых по диаметру сильно разнятся. Для сохранения стойкости резца при скоростной обточке поверхности меньшего диаметра на тех же оборотах, что і поверхность большого диаметра, преждевременную подачу, не останавливая верстата, удваивают з помощью множительного механізма и, не меняя чисел оборотів детали, ведут дальнейшую обработку поверхности меньшего диаметра. При пользовании множительным механізмом необходимо мати в виду, что две післядние подачі при скоростном резании не следует включать, так как ето создает увеличенные нагрузки на механізм подач. На ето і указывают предупреждения на таблице чисел подач «Не включать». Это относится как к продольным, так і к поперечным подачам.

В других случаях, когда множительный механізм используется для увеличения подач, не создающих опасности перегрузки механізма подач (холостые ходы, робота на низких і средних скоростях, малых глубинах різання і другие), допускается увімкнення любой подачі из увеличенного ряда подач.

Множительный механізм переключается поворотом рукоятки 7, при етом шестерня 12 перемещает рейку 6, на которой смонтирована вилка переключения блока 5, Множительным механізмом можно пользоваться на ходу верстата. Набор необходимой подачі осуществляется рукоятками 9 і 10, установка которых в различные положения, указанные на табличке коробки подач, з помощью вилок 11 і 13 і блоков 14 і 15 дает нужную подачу на один оборот шпинделя.

Набор подач необходимо производить тогда, когда относительные скорости шестерен малы, т.е. в момент торможения при остановленном станке.

При нарезании різьби сменные шестерни, смонтированные на приклоне (гітарі) і на валу 1, передают рух через муфту 2 на цапфу 4 ходового гвинта і далее на ходовой винт. При етом рукоятка 7 должна быть поставлена в нейтральное положение, при котором блок 5 выходит из зацепления з шестернями блока, расположенного на валу шестерни 1. При включении муфты 2 з муфтой 3 фиксатор 8 входит в отверстие рейки 6 і таким образом блокирует ручки набора подач, т.е. делает невозможным увімкнення коробки подач в момент нарізання різьби. Ходовой винт на ходу переключать не разрешается.

Верстат отправляется в експлуатацию з набором поставленных сменных шестерен гітари А-30, Б-90, С-80, Д-40 зубьев, при которых обеспечивается нарезка різьби з шагом 2 мм, і осуществляется подача согласно таблицы на трафаретке коробки подач.

Настроим верстата на нарезку метрической різьби от шага 0,2 до 6 мм і 18 различных величин самой коробки позволяют получить до 340 величин подач (без учета подач превышающих допустимое) — как продольных от 0,003 до 0,49 мм так і поперечных от 0,001 до 0,184 мм/об. При налаштуванні на різьби отличные от шага 2 подачі подсчитываются по формуле

S = Т/2 х S1

Где:

Т — шаг нарезаемой різьби

S1 — подача при шаге 2 мм

Коробка швидкостей предназначена для передачи руху от електродвигуна к шпинделю верстата. В коробке использована схема трехваловой системы, позволяющей з помощью трех блоков 2,3,4 получать на выходном валу 6 девять чисел оборотів, который через ременную передачу передаются шкиву передньої бабки. Валы коробки швидкостей смонтированы на шариковых і роликовых підшипниках. Коробка швидкостей имеет шестерню 1 приводу маслонасоса. Рух от електродвигуна через шкивы і ременную передачу передається нижнему валу 9 коробки.

Переключення коробки швидкостей осуществляется двумя рукоятками, связанными з вилками, передвигающими блоки і выведенными на переднюю стенку стойки.

Коробка швидкостей имеет возможность опускаться вниз по пазам і таким образом натягивать приводные ремни, идущие к передньої бабке. Опускание коробки производится винтом при ослабленных крепежных болтах. Скорости необходимо переключать только при остановленном двигателе.

Шкив 7 на входном валу 9 монтируется по конусной посадке, через разрезную втулку 8.

При правильной експлуатации такая посадка полностью исключает выработку шпоночного паза.

Шкив 5, как менее воспринимающий резкие удары при реверсе передает рух через шлицевое соединение.

Задня бабка служит опорой для центра, поджимающего деталь з противоположного шпинделю конца, или оправкой для крепления инструмента. Перемещение задньої бабки по направляющим осуществляется только вручную. Крепление бабки к станине производится ексцентриковым механізмом при помощи рукоятки 17 (см. фиг. 7). Для точения на конус предусмотрена возможность поперечного переміщення корпуса задньої бабки по плите в обе стороны от линии центров за счет поворота гвинта 20. Установка бабки в исходное положение производится по рискам на задньої грани бабки, а в более точном положении, при помощи индикатора і цилиндрической оправки, закрепленной в центрах верстата.

Продольное перемещение производится маховичком 18 посредством гвинта і гайки в требуемом положении, пиноль крепится рукояткой 16, перемещающей зажимные cyxapи. Для выталкивания центра из гнезда пиноли необходимо переместить її в крайнее положение, при етом центр выжмется упором.

На станке установлен емульсионный бачок з отстойником, куда из корыта через сетку сливается емульсия. На емульсионном бачке установлен електронасос типа ПА-22 производительностью 22 л/мин. Эмульсия подается по шлангу в трубу і через кран і поворотные соединения на деталь. Увімкнення електронасоса осуществляется пакетным выключателем, вынесенным на лицевую сторону електрошафи.

Эмульсионный бачок следует держать в чистоте і периодически, исходя из условий роботи електронасоса, промывать. Промывку бачка рекомендуется проводить раз в месяц.

В процессе роботи верстата необходимо производить регулювання окремих вузлів верстата по мере износа деталей. Ниже даны основні методы регулювання окремих вузлів, влияющих на точность верстата і качество его роботи.

Регулювання зазоров в опорах шпинделя необходимо начинать з заднего підшипника, після чего приступить к регулированию диаметрального зазору переднего підшипника. Задня опора шпинделя воспринимает радиальные і осевые нагрузки. Для регулювання зазоров в задньої опоре необходимо при помощи гайки 15 (см. Передня бабка) выбрать люфт в опорном і радиально-упорном подшипнике. Создав в підшипниках осевой зазор 0,01-0,015 мм законтрить гайку контргайкой. Осевой зазор замеряется при помощи индикаторного прибора при поджатии шпинделя пинолью задньої бабки.

Регулювання зазоров в переднем подшипнике осуществляется гайкой 8 путем осьового переміщення підшипника в отверстии корпуса бабки. Регулювання зазору в подшипнике необходимо всегда заканчивать поворотом гайки 8 от себя (для выбора люфта в резьбе) з післядующим креплением її винтом расположенным на кольце.

Диаметральный зазор переднего підшипника должен быть в пределах 0.015+0,03 мм, измеряемый посредством индикаторного прибора при отжатии кінця шпинделя от руки в диаметрально противоположных направлениях. Регулювання люфта в маточной гайке гвинта поперечної подачі осуществляется втулкой 9, путем переміщення ее, а осевом направлении з помощью винтов 10. Регулювання производится через отверстия в заднем торце каретки 12 (см. Каретка суппорта).

Натяжение ремней осуществляется подьемом или опусканием коробки швидкостей, при етом коробка швидкостей перемещается по пазам при ослабленных крепежных болтах. Опускание коробки производится поворотом болта, находящегося внизу коробки. После натяжения ремней болты крепления коробки швидкостей затягиваются. Натяжение ремней електродвигуна производится поворотом подмоторной плиты. При установці плиты в нужном положении плита закрепляется з помощью гаек.

Пружина червяка, регулирующая тяговое усилие суппорта, отрегулирована изготовителем на максимально допустимое усилие подачі 220 кг. При использовании верстата для чистовой обточки или иных работах, не требующих большого зусилля подачі, но требующих отключения подачі от продольных упоров, рекомендуется уменьшить тяговое усилие суппорта. Для етого з левой стороны фартука необходимо отвернуть пробку 13 і отверткой несколько вывернуть винт 14 из падающего червяка. Регулювання зазору по среднему диаметру между маточной гайкой і ходовым винтом производится гвинтами 4. Перед регулюванням необходимо вывернуть винты.

Надежность роботи верстата в значительной степени зависит от своевременной змазки всех трущихся деталей.

Важнейшими частинами, подлежащими смазке є підшипники шпинделя, направляющие станины, ходовой винт і др.

Для змазки підшибників шпинделя используется масло "Индустриальное И-12А" ГОСТ 20799-88. для остальных частин верстата "Индустриальное И-ЗОА" ГОСТ 20799-88.

Количество заливаемого масла в переднюю бабку, коробку подач, коробку швидкостей фартук і насос не должно превышать середины маслоуказателя.

Увімкнення верстата в сеть осуществляется головним выключателем 6 (фиг.7).

Увімкнення і вимкнення верстата во время роботи, а также изменение направления обертання шпинделя осуществляется рукояткой 22, которая расположена з правой стороны фартука. При среднем положении рукоятки електродвигатель верстата выключен. Изменение чисел оборотів шпинделя производится рукоятками 1.9. изменение подач — рукоятками 7, 2. При установці нужного числа оборотів или подач необходимо пользоваться трафаретками, прикрепленными на передньої бабке і коробке подач.

Переключення рукояток керування передньої бабки, коробки швидкостей і коробки подач можно производить только при выключенном електродвигателе.

Изменение направления подачі (направление руху суппорта) осуществляется рукояткой 5, смонтированной на передньої бабке верстата. Конструкція коробки подач исключает одновременное увімкнення ходового гвинта і ходового валика.

Переключення подачі з ходового гвинта на ходовой валик осуществляется рукояткой 3. Увеличение подачі коробки подач осуществляется при помощи множительного механізма на ходу верстата рукояткой 7. Керування суппортом сосредоточено на передньої стенке фартука.

Продольные подачі осуществляются поворотом рукоятки 24 "вниз", поперечные — поворотом "вверх". Маточная гайка може быть включена рукояткой 10 при среднем положении рукоятки 24.

При нарезке різьби реечную шестерню необходимо отключать поворотом ручки 21 "вниз"; включенное положение реечной шестерни создает дополнительные ошибки в нарезаемой резьбе і приводит к более быстрому износу гвинта і маточной гайки.

Необходимо следить, чтобы реечная шестерня была сцеплена з рейкой по всей її ширине. в противном случае произойдет срыв зубцов реечной шестерни і рейки.

Автоматическое перемещение і остановка суппорта осуществляется рукояткой 11. включающий (выключающий) падающий червяк, ручное перемещение — маховиком 14. Верхний супорт в поперечном направлении перемещается рукояткой 13. Ручка служит для закрепления втулки при пользовании упором для відведення резца (подробно о работе упора см. опис конструкції суппорта).

Верхние салазки перемещаются з помощью рукоятки 15. Пиноль задньої бабки перемещается маховикам 18, закрепляется рукояткой 16. Сдвиг задньої бабки а поперечном направлении осуществляется винтом 20. Крепление бабки к. станине производится ексцентриком з помощью рукоятки 17. Маховичок 4 зажимает деталь при работе з цанговым зажимом.

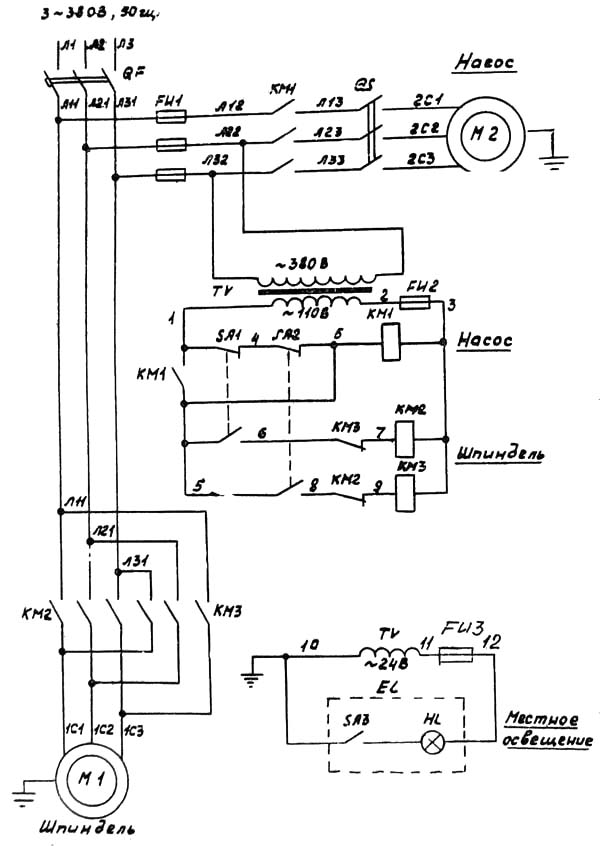

Електрична схема токарно-гвинторізного верстата 1у61

Схема електрична токарно-гвинторізного верстата 1У61. Дивитись у збільшеному масштабі

Электроаппаратура керування верстатом: пускатели, автоматический і пакетные выключатели, трансформатор і т.п. смонтированы в специальном електрошкафе, располагающимся Електроустаткування рассчитано на питание от сети трехфазного переменного тока з частотой 50 Гц і напряжением 380 В. Для увімкнення і отключения всего електроустаткування от сети на станке предусмотрен вводный автоматический выключатель типа АК63-ЗМГ. расположенный на лицевой стороне електрошафи над передньої бабкой.

Для приводу верстата применен електродвигатель типа 4А 00S4УЗ, 3 кВт, 1435 об/мин. Для охлаждения инструмента установлен електронасос типа ПА-22 (0,125 кВт., 2800 об/мин.). Лампа местного освещения типа М024-40 (40 Вт., 24 В.) включена через трансформатор типа ОСМ1-0,16 (380/110/24 В., 160 Вт.) Электродвигатели 4А 100S4Y3 і ПА-22 защищены от перегрузок і коротких замыканий автоматическим выключателем (Jном. - 8А) і предохранителями (Jвст. - 2А) соответственно.

Електродвигун 4А 100S4УЗ управляется рукоятками 22 (см. фиг. 7) при помощи конечных выключателей типа ВПК-2110А, реверсивным магнитным пускателем ПМЛ-150104, а електродвигатель насоса — магнитным пускателем ПМЛ-110004 і пакетным выключателем типа ПВЗ-16 (250/380 В 16/10А). Подготовка верстата к пуску производится включением вводного автоматичного включателя АК63-ЗМГ. Реверсирование шпинделя во время роботи верстата осуществляется рукояткой 22 (см. фиг. 7), смонтированными на валике.

При повороте рукоятки в верхнее положение електродвигатель М1 (фиг. 4) имеет прямое вращение, а в нижнее — обратное вращение. При переключении з прямого ходу на обратный рукоятка проходит нейтральное среднее положение при котором електродвигатель отключен.

При прямом ходе електродвигуна катушка магнитного пускателя КМ2 получает питание по ланцюги; 5-SA1-6-KM3-7-KM2-3. при обратном — катушка пускателя КМЗ питается по ланцюги 5-SA2-8-KM2-9-KM3-3. Для предотобертання одновременного увімкнення магнитных пускачів КМ2 і КМЗ схемой предусмотрена електрична блокировка, которая осуществляется нормально-закрытыми (Н.З.), блок-контактами магнитных пускачів КМ2 і КМЗ. исключающих увімкнення одного из них при работе другого за счет их размыкания і конечными выключателями SА1 і SA2. Захист от полного исчезновения или чрезмерного понижения напряжения в питающей сети (нулевая защита), а также увімкнення насоса осуществляется магнитным пускателем КМ1 типа ПМЛ-110004.

При включенном автоматическом выключателе OF і при среднем положении рукоятки 22 (см. фиг. 7) катушка магнитного пускателя КМ1 получает питание по ланцюги 1-SA1-4-SA2-5-KM1-3, при нижнем і верхнем положении рукоятки катушка КМ1 питается через свой нормально-открытый контакт по ланцюги 1-КМ1-5-КМ1-3. При падении напряжения в сети магнитный пускатель КМ1, а за ним і вся ланцюг керування отключается.

Для повторного пуска верстата після восстановления напряжения в сети нужно рукоятку 22 (см. фиг.7) перевести в среднее положение. Этим самым замыкается НО (Нормально разомкнутый) контакт пускателя КМ1, который подготавливает ланцюг для післядующего увімкнення прямого или обратного ходу електродвигуна М1.

Перед пуском верстата в експлуатацию необходимо проверить і провести следующую подготовку електроустаткування:

Перед пуском верстата необходимо:

Антикоррозийный слой консервации легко снимается концами, смоченными нефрасом. Не допускается употреблять для очистки верстата металлические предметы і наждачную шкурку.

Передвигать суппорт, пиноль задньої бабки і включать верстат до очистки его і змазки поверхностей — воспрещается.

| Наименование параметра | ТВ-320 | ТВ-320п | 1У61 | 1У61М |

|---|---|---|---|---|

| Основні параметри верстата | ||||

| Класс точності по ГОСТ 8-82 | Н | П | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 320 | 320 | 320 | 320 |

| Наибольший диаметр заготовки над суппортом, мм | 170 | 170 | 160 | 165 |

| Высота центров, мм | 155 | 155 | 155 | 155 |

| Наибольшая длина заготовки (РМЦ), мм | 500 | 500 | 500 | 500 |

| Наибольшая высота державки резца, мм | 30 | 30 | 30 | 30 |

| Высота от опорной поверхности резца до линии центров, мм | 20 | 20 | 20 | 20 |

| Наибольшее сечение резцов, мм | 20 х 20 | 20 х 20 | 20 х 20 | 20 х 20 |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 26 | 26 | 26 | 26 |

| Наибольший диаметр прутка, мм | 25 | 25 | 25 | 25 |

| Число ступеней частот прямого обертання шпинделя | 18 | 16 | 18 | 18 |

| Частота обертання шпинделя, об/мин | 36..2000 | 36..1130 | 25..2000 | 25..2000 |

| Размер внутреннего конуса в шпинделе, М | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 |

| Кінець шпинделя | Резьба М52 х 5 | Резьба М52 х 5 | ||

| Торможение шпинделя | нет | нет | нет | |

| Суппорт. Подачи | ||||

| Наибольшая длина ходу каретки суппорта от руки, мм | 580 | 580 | 580 | 580 |

| Наибольшая длина ходу каретки суппорта по валу, мм | 570 | 570 | 580 | 580 |

| Наибольшая длина ходу каретки суппорта по винту, мм | 570 | 570 | 580 | 580 |

| Наибольший поперечний ход суппорта, мм | 280 | 280 | 280 | 280 |

| Перемещение суппорта на одно деление лимба в продольном направлении, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Перемещение суппорта на одно деление лимба в поперечном направлении, мм | 0,01 | 0,01 | 0,01 | 0,01 |

| Наибольший ход верхнего суппорта (резцовые салазки), мм | 110 | 110 | 110 | 110 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,02 | 0,02 | 0,02 | 0,02 |

| Число ступеней продольных подач | 16 | 16 | 16 | |

| Пределы рабочих подач продольных, мм/об | 0,03..0,49 | 0,03..0,49 | 0,03..0,49 | 0,032..0,5 |

| Число ступенів поперечних подач | 16 | 16 | ||

| Межі робочих подач поперечних, мм/про | 0,012..0,18 | 0,012..0,18 | 0,012..0,184 | 0,013..0,2 |

| Швидкість швидких переміщень супорту, м/хв | немає | немає | немає | немає |

| Число різьб метричних, що нарізаються, мм | 19 | 19 | ||

| Межі кроків різьб метричних, що нарізаються, мм | 0,25..5 | 0,25..5 | 0,2..7,0 | |

| Межі кроків різьб дюймових різьблення, нитка/дюйм | немає | немає | 0,013..0,2 | |

| Межі кроків різьблення модульних, модуль в мм | немає | немає | 0,1..3,5 | |

| Межі кроків різьблення питних | немає | немає | немає | немає |

| Вимикаючі упори при поздовжньому русі | є | є | є | є |

| Вимикаючі упори при поперечному русі | немає | немає | немає | немає |

| Захист від перевантаження при поздовжньому русі | є | є | є | є |

| Блокування рукояток від одночасного увімкнення | є | є | є | є |

| Покажчик різьблення | немає | немає | немає | немає |

| Найбільше зусилля допускається механізмом подач у поздовжньому напрямку, кг | 220 | |||

| Найбільше зусилля допускається механізмом подач у поперечному напрямку, кг | 750 | |||

| Задня бабка | ||||

| Найбільше переміщення пінолі, мм | 90 | 90 | 90 | 90 |

| Розмір внутрішнього конуса пінолі задньої бабки, мм | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Переміщення пінолі на один поділ шкали лінійки, мм | 1 | 1 | 1 | 1 |

| Поперечне зміщення пінолі, мм | ±15 | ±15 | ±15 | ±15 |

| Електроустаткування | ||||

| Кількість електродвигунів на верстаті | 2 | 2 | 2 | 2 |

| Електродвигун головного приводу, кВт (об/хв) | 2,8 (1420) | 2,8 (1420) | 3,0 | 3,0 |

| Електродвигун насоса охолодження, кВт (об/хв) | 0,125 (2800) | 0,125 (2800) | 0,125 | 0,125 |

| Габарити та маса верстата | ||||

| Габарити верстата (довжина ширина висота), мм | 1610 х 950 х 1250 | 1800 х 950 х 1250 | 1800 х 1100 х 1350 | 1800 х 750 х 1350 |

| Маса верстата, кг | 900 | 900 | 900 | 900 |