Виробником універсального круглошліфувального верстата 3В10 був - Вільнюський завод шліфувальних верстатів .

Надалі верстат 3В10 виробляв завод литовський завод Вінгряй (AO VINGRIAI) , який у 1998 році об'єднався із заводом «Шліфавімо стаклес».

Круглошліфувальні верстати 3В10 виготовлялися під маркою 3U10MS .

Універсальний круглошліфувальний верстат 3В10 призначений для зовнішнього та внутрішнього шліфування циліндричних та конічних поверхонь деталей, що вимагають особливо високої точності розмірів, а також для шліфування плоских торців круглих деталей в умовах одиничного та дрібносерійного виробництва. Шліфування проводиться у нерухомих центрах, патроні або цангу та на планшайбі.

На круглошліфувальному верстаті 3В10 можна шліфувати зовнішні та внутрішні циліндричні, конічні поверхні та торцеві поверхні поздовжнім або врізним шліфуванням, установкою шліфувального кола на правому або лівому кінці шліфувального шпинделя, розворотом верхнього столу, бабки виробу або санок. Вироб монет, що обробляється, бути встановлений у нерухомих центрах, трикулачковому патроні або цанговому затиску, а також за допомогою додаткових пристроїв.

У звичайному виконанні верстат 3В10 поставляється із пневмошпинделем для внутрішнього шліфування. За спеціальним замовленням верстат може бути поставлений у виконанні з електрошпинделем.

Обробка універсальному круглошліфувальному верстаті 3В10 може проводитися з ручним керуванням або з механізованою (врізною або періодичною) подачею шліфувальної бабки, до жорсткого упору або команди приладу активного контролю в напівавтоматичному циклі. Можлива обробка з припасуванням (підгонкою) валику, що шліфується до оброблюваного отвору із заданим зазором. Можлива обробка із застосуванням тонкої врізної подачі (мікроподачі).

Основним матеріалом виробів, що підлягають обробці на верстаті, є загартована вуглецева сталь, проте із застосуванням відповідних абразивних або алмазних кіл та вибором необхідних технологічних режимів (у межах технічної характеристики верстата) можлива обробка виробів із твердих сплавів та інших матеріалів.

Основні технічні вимоги до заготовок, що підлягають обробці на верстаті:

На верстаті 3В10 можна шліфувати як у нерухомих центрах, так і патроні.

На верстаті можна виконувати такі види обробки:

На шліфувальному верстаті 3В10 можна обробляти вали діаметром від 3 до 100 мм завдовжки до 140 мм та отвори діаметром від 3 до 40 мм завдовжки до 50 мм.

Круглошліфувальний верстат 3В10 має поворотний стіл. Це дає можливість шліфувати не тільки циліндричні, а й пологі конічні поверхні.

Завдяки поворотній передній та поворотній шліфувальній бабці можна шліфувати круті конічні зовнішні та внутрішні поверхні.

Шліфувальна бабка складається із двох частинин. Верхня частинина шліфувальної бабки може пересуватися щодо нижньої (верхніх санок). Це дозволяє шліфувати периферією шліфувального кола торець деталі, закріпленої в патроні.

За спеціальним замовленням зі верстатами поставляється прилад активного контролю, що використовується при обробці великих партій деталей методом врізання і припасовування діаметра валу по отвору втулки, що спарується.

Верстати мають електромеханічний привід столу, гідравлічний привід автоматичної врізної подачі, а також врізної мікроподачі. Шліфувальний шпиндель для зовнішнього шліфування змонтований на гідравлічних тривкладишних опорах ковзання, що забезпечують високу жорсткість та вібростійкість. Можливе встановлення кола праворуч, що розширює технологічні можливості верстата.

Внутрішнє шліфування здійснюється швидкісними пневмошпинделями. Верстати укомплектовані магнітними сепараторами та паперовими фільтрами з автоматичним просмикуванням паперової стрічки для очищення емульсії, що охолоджує.

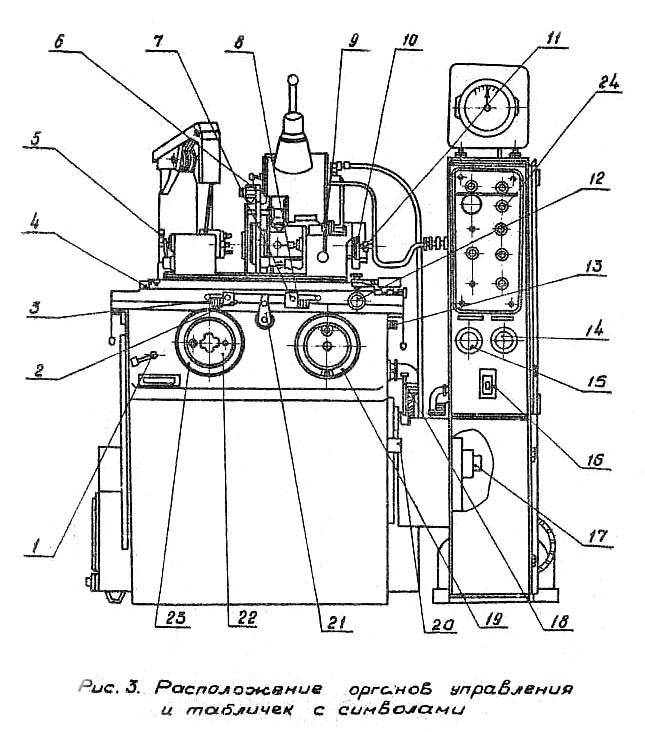

Керування верстатами здійснюється за допомогою рукояток та кнопок, розташованих на передній стінці станини та на пульті керування.

Верстат розроблено 1974 року.

Розробник: Ленінградське СКБ прецизійного верстатобудування СКБ ПС, м. Ленінград.

Виробник: Вільнюський завод шліфувальних верстатів, м. Вільнюс.

Основні параметри та розміри за ГОСТ 11654.

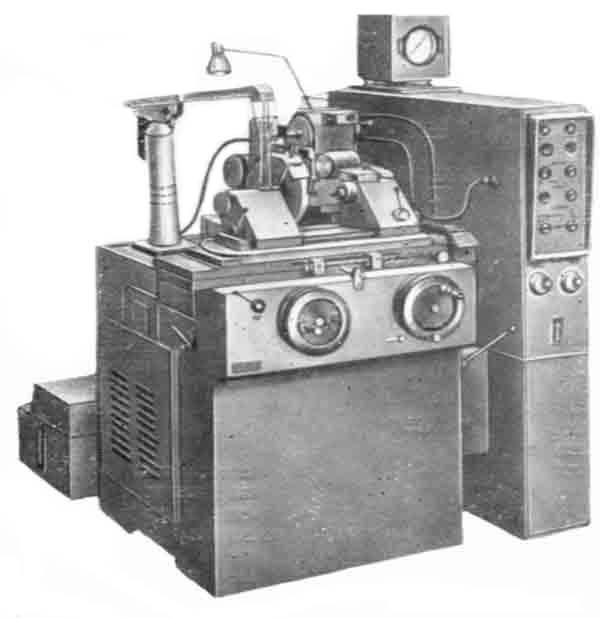

Фото круглошліфувального верстата 3В10

Фото круглошліфувального верстата 3В10

Фото круглошліфувального верстата 3В10

Фото круглошліфувального верстата 3В10. Дивитись у збільшеному масштабі

Розташування складових частинин шліфувального верстата 3В10

Розташування складових частинин шліфувального верстата 3В10. Дивитись у збільшеному масштабі

Розташування органів керування шліфувальним верстатом 3В10

Розташування органів керування шліфувальним верстатом 3В10. Дивитись у збільшеному масштабі

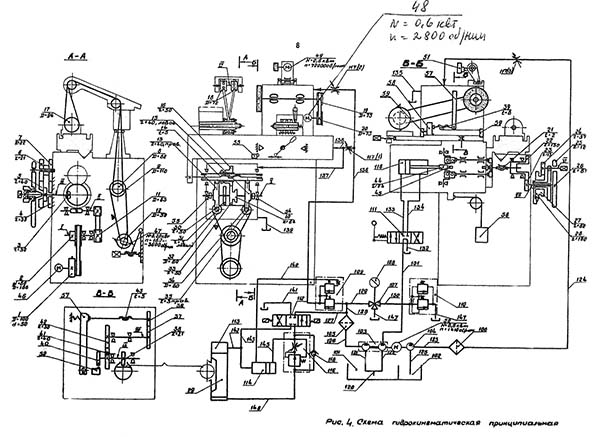

Кінематична схема круглошліфувального верстата 3В10

Схема кінематична круглошліфувального верстата 3В10. Дивитись у збільшеному масштабі

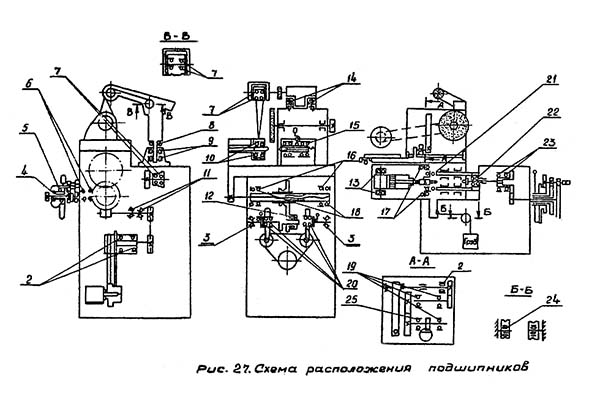

Схема розположення підшибників круглошлифовального верстата 3В10

Схема розположення підшибників круглошлифовального верстата 3В10. Дивитись у збільшеному масштабі

Шлифовальный круг приводится во вращение через систему шкивов 19 і 20 асинхронным двигателем 48. Бабка вироби приводится во вращение через систему шкивов 12,9,8,18 і 17 тиристорным електроприводом 47. Привід бабки вироби регулируется бесступенчато в диапазоне 1:10.

Приводом стола служит двигатель постоянного тока 46, з диапазоном регулювання 1:20. Вращение от двигуна через систему шкивов 1-2 передається на контрпривод, который обеспечивает два диапазона швидкостей стола: первый диапазон швидкостей - от 30...250 мм/мин; второй диапазон швидкостей стола - от 125...1000 мм/мин.

Затем вращение от контрприводу через шкивы 11,32 і 34 передається левому і правому червякам 21 і 35 механізма переміщення стола. Червячные колеса 13 і 15 вращается в разные стороны. Вращение гайки гвинта 14 передається от одного из червячных колес через соответствующе електромагнитную муфту 54 или 55 і зубчасті колеса 30 і 16.

Работой електромагнітних муфт управляет конечный выключатель 53, переключаемый упорами стола.

Перемещение стола вручную осуществляется посредством пары винт-гайка, приводимой во вращение от маховика через систему шестерен 3-10, 33-16 при работе в режиме простой передачи і 4-7, 6-5,3-10, 33-16 при работе в режиме планетарной передачи, Это позволяет столу мати две скорости: за 1 оборот маховика в режиме простой передачи стол перемещается на 2,5 мм; за 1 оборот маховика в режиме планетарной передачи стол перемещается на 0,174 мм.

Подача шлифовальной бабки може осуществляться вручную і автоматически.

Ручное перемещение шлифовальной бабки происходят путем поступательного переміщення салазок по направляющим ковзання посредством груза 56, обеспечивающего слежение салазок шлифовальной бабки за положением гвинта подачі 21. Привід гвинта ручной і представляет собой планетарный механізм. Неподвижное центральное колесо 26, сателлит 25 водило, передающее вращение зубчатому колесу 23, которое через зубчатое колесо 22, поворачивает винт подачі. Дня осуществления толчковых подач в механізме ручного переміщення шлифовальной бабки встроен храповик 28, который находясь в одном блоке о губчатым колесом 27, по вышерассмотренной ланцюги передает вращение винту подачі.

Автоматическое перемещение шлифовальной бабки происходит по ланцюги упругого подвеса. Подводом подачі служит гідроцилиндр ИЗ. Рух поршня через рейку 29, зубчасті колеса 38,41,42,37 і 36 передається на винт 43. Винт 43 перемещает рычаг 57, который поворачивает винт 39, упирающегося в жесткий упор 58. Упор соединен о корпусом шлифовальной бабки посредством пакета тарельчатых пружин 59.

Питание маслом цилиндра осуществляется насосом 100, подающим масло из резервуара 101, через фильтр 105 к предохранительному клапану 109 і реверсивному золотнику а електрическим керуванням 112. Когда магниты золотника включены, масло, поступающее в предохранительный клапан идет на слив. Избыточное масло через дроссели 117(1) і 117(2) поступает на смазку направляючих стола і шлифовальной бабки, а также на смазку механізма переміщення стола.

При включении левого магнита масло подведенное по магистрали 127 к золотнику, поступает в магистраль 143, перемещает поршень разделителя 114 в крайнее правое положение, затем поступает в магистраль 140 і создает в предохранительном клапане 109 противодавление, в результате чего в системе поднимается рабочее давление, начинается рух поршня цилиндра 113. Идет подача. Скорость подачі регулируется дросселем 115.

При включении правого магнита происходит реверс подачі. От золотника 112 масло через обратный клапан 118 поступает в полость цилиндра 113. Идет реверс подачі. Автоматическая подача по ланцюги упругого подвеса происходит на величину 0,05 мм. Исходное положение подачі определяется конечным выключателем 52. Посредством насоса 103 через реверсивный золотник 111 масло подается в цилиндр швидкого відведення 116. При центральном положении золотника масло идет на слив.

В режиме швидкого відведення рабочее давление в системе поддерживается предохранительным клапаном 110.

Циркуляция жидкости обеспечивается електронасосом. Для фильтрации охлаждающей жидкости применяется комбинированный способ: предварительная очистка магнитным сепаратором з післядующей тонкой очисткой бумажным фильтром. Без бумажного фильтра на станке робота не рекомендуется. Бумажный фильтр имеет транспортерное пристрій. При експлуатации верстата следует постоянно следить за своевременной заменой фильтровальной бумаги, її розположення на транспортере.

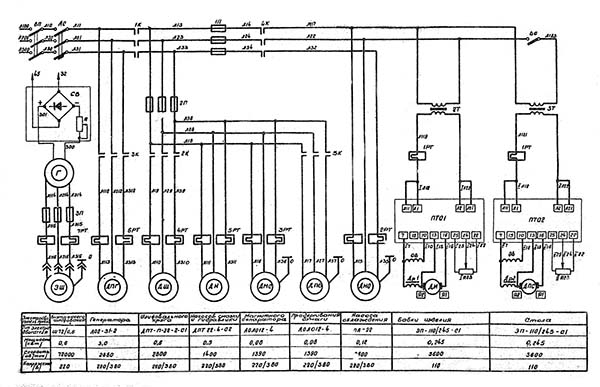

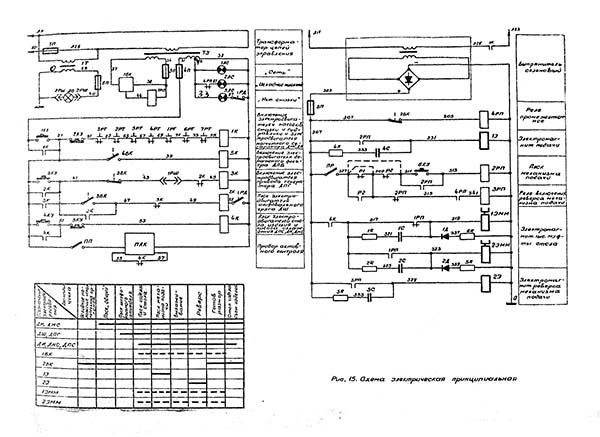

Електрична схема круглошлифовального верстата 3В10

Схема електрична круглошлифовального верстата 3В10. Дивитись у збільшеному масштабі

Електрична схема круглошлифовального верстата 3В10

Схема електрична круглошлифовального верстата 3В10. Дивитись у збільшеному масштабі

| Наименование параметра | 3У10А | 3В10 |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | А | А |

| Наибольший диаметр устанавливаемого вироби, мм | 100 | 100 |

| Наибольшая длина устанавливаемого вироби (РМЦ), мм | 160 | 160 |

| Наибольшая длина шлифования, мм | 140 | |

| Рекомендуемый диаметр шлифования, мм | 3..15 | 3..15 |

| Наибольший диаметр шлифуемого отверстия, мм | 40 | |

| Рекомендуемый диаметр шлифования отверстия, мм | 3..15 | 3..15 |

| Наибольшая длина шлифования отверстия, мм | 50 | 15 |

| Расстояние от оси шпинделя передньої бабки до зеркала стола - высота центров, мм | 120 | 80 |

| Наибольший вес устанавливаемого вироби, кг | 1 | |

| Высота центров над подошвой верстата, мм | 1070 | 1050 |

| Станина і стол верстата | ||

| Наибольшее продольное перемещение стола, мм | 200 | 160 |

| Максимальное число двойных ходов стола в минуту, мм | 30 | |

| Наименьший ход стола между упорами, мм | 1,5 | 2 |

| Ручное замедленное переміщення стола за один оборот маховика, мм | 0,176 | 0,174 |

| Ручное ускоренное переміщення стола за один оборот маховика, мм | 2,5 | 2,5 |

| Скорость автоматичного переміщення стола (от гідросистемы), м/мин | 0,025..1,0 | 0,03..1,0 |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | +6° -7° | +6° -7° |

| Шлифовальная бабка | ||

| Наибольшее перемещение шлифовальной бабки по винту подачі, мм | 100 | 60 |

| Перемещение шлифовальной бабки во время швидкого подвода, мм | 15 | |

| Угол поворота шлифовальной бабки, град | ±30° | ±90° |

| Время швидкого подвода шлифовальной бабки, с | 3 | |

| Шлифовальный круг по ГОСТ 2424-67 | ПП250х20х76 | ПП200х20х76 |

| Износ шлифовального круга в мм на диаметр | 80 | |

| Частота обертання шпинделя наружного шлифования, об/мин | 2800 | 2800 |

| Толчковая подача - периодическая подача з реверсированием стола, мм | 0,00125 | 0,0005 |

| Скорость периодической подачі з реверсированием стола, мм/мин | 0,02..0,2 | |

| Ручная толчковая подача - периодическая подача в момент реверса стола, мм | 0,00125 | |

| Автоматическая толчковая подача - периодическая в момент реверса стола, мм | 0,0025..0,01 | |

| Наибольший ход автоматичною подачі, мм | 0,25 | |

| Цена деления лимба поперечної подачі, мм | 0,0025 | |

| Цена деления лимба тонкой поперечної подачі, мм | ||

| Величина поперечного переміщення шлифовальной бабки за один оборот маховика, мм | 0,5 | |

| Наибольшее перемещение шлифовальной бабки по ланцюги микроподачі, мм/рад | 0,05 | |

| Пределы швидкостей врезной микроподачі, мм/мин | 0,01..0,1 | |

| Скорость швидкого установочного переміщення шлифовальной бабки, мм/мин | ||

| Кінець шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | 32 | 32 |

| Приспособление для внутреннего шлифования | ||

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | ||

| Наибольшая длина шлифуемого отверстия, мм | ||

| Диаметр внутришлифовальной головки, мм | ||

| Число оборотів внутришлифовального шпинделя | 40000..80000 | |

| Передня бабка (бабка вироби) | ||

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 85..1000 | 100..950 |

| Угол поворота патронной бабки по часовий стрелке, град | 30° | 30° |

| Угол поворота патронной бабки по часовий стрелке, град | 90° | 90° |

| Конус шпинделя передньої бабки по СТ СЭВ 147-75 | Морзе 3 | |

| Задня бабка | ||

| Величина відведення пиноли задньої бабки от руки, мм | 15 | |

| Конус шпинделя пиноли задньої бабки по СТ СЭВ 147-75 | Морзе 2 | |

| Привід і електрообладнання верстата | ||

| Количество електродвигателей на станке | 7 | |

| Електродвигун шпинделя шлифовальной бабки, кВт | 1,1 | |

| Електродвигун приводу вироби, кВт | 0,245 | |

| Електродвигун приводу стола, кВт | 0,245 | |

| Електродвигун насоса гідросистемы, кВт | 0,75 | |

| Електродвигун магнитного сепаратора, кВт | 0,06 | |

| Електродвигун продергивания бумаги кВт | 0,18 | |

| Електродвигун насоса системы охлаждения, кВт | 0,12 | |

| Габаритные розміри і масса верстата | ||

| Габаритные розміри верстата (длина х ширина х высота), мм | 1250 х 1400 х 1690 | 1900 х 1600 х 1400 |

| Масса верстата з електрообладнанням і охолодженням, кг | 1980 | 2400 |