Виробник плоскошліфувального верстата 3Д756 - Воронезький верстатобудівний завод , заснований у 1960 році.

Розробник верстата моделі 3Д756 - Одеське спеціальне конструкторське бюро спеціальних верстатів (СКБСС) 1973 рік.

Плоскошліфувальний верстат з вертикальним шпинделем і круглим висувним електромагнітним столом моделі 3Д756 , 3П756Л призначений для високопродуктивного шліфування площин різних машинобудівних деталей з феромагнітних сплавів торцем шліфувального кола або шліфувальними сегментами.

Верстати 3Д756 та верстат - напівавтомат 3П756Л можуть бути використані в умовах великосерійного та масового виробництва для високопродуктивного шліфування кілець, фланців та ін.

Компонування верстатів 3Д756 і 3Д756Л немає принципових відмінностей.

Відмінність верстата 3Д756Л від верстата 3Д756 полягає у встановленні на ньому електромагнітного столу діаметром 1000 мм замість 800 мм.

Жорстка конструкція верстата, значна потужність головного приводу та велика швидкість подачі дозволяють отримати високу продуктивність.

Конструкція верстата дозволяє проводити шліфування деталей з великими припусками на обробку, тобто в режимі обдирки. У конструкції шпинделя шліфувальної бабки використані радіально-упорні підшипники кочення високої точності. Для горизонтального переміщення каретки використовуються напрямні ковзання.

Вертикальне переміщення здійснюються за допомогою кулько-гвинтових пар (ШВП).

Шліфувальна бабка повністю закрита від потрапляння в неї охолоджувальної рідини та абразивного пилу.

Механізм подачі верстата чутливий до дуже малих переміщень.

При попередньому чорновому шліфуванні можливий нахил колони разом із шліфувальною бабкою. Змащування направляючих каретки та столу здійснюється автоматично, що виключає знос направляючих та забезпечує плавне переміщення каретки та обертання столу.

Розмагнічування деталей після їх шліфування здійснюється на верстаті.

Живлення електромагнітної плити, ланцюгів керування, безконтактних перемикачів, а також пускачів переміщення шліфувальної бабки здійснюється за допомогою випрямлячів, зібраних на напівпровідниках.

Роликові опори кочення дозволяють досягти високої плавності подачі та чутливості до малих подач.

Прилади візуального та активного контролю значно підвищують продуктивність та знижують відсоток шлюбу.

Система блокування повністю виключає роботу на аварійних режимах.

На верстаті є автоматична система змащення направляючих.

Наявність автоматичного розмагнічування деталей дає змогу скоротити технологічний процес обробки деталей.

Конструкція шліфувальної бабки з прибудованим електродвигуном значно підвищує ремонтопридатність верстата.

Клас точності верстатів - П за ГОСТ 8-82Е.

Шорсткість обробленої поверхні при правці шліфувального кола металевою зірочкою не нижче V7, при правці кола алмазним олівцем не нижче V8.

Непаралельність верхньої обробленої поверхні деталі основи трохи більше 0,011 мм.

Вид кліматичного виконання верстатів - УХЛ4 за ГОСТ 15150-69.

Приладдя, що постачається зі верстатом, що входить у вартість верстата:

Приладдя, що постачається за спецзамовленням за окрему плату

Схема обробки на плоскошліфувальних верстатах із позначенням рухів:

а - верстати з горизонтальними шпинделями, що працюють периферією шліфувального круга з прямокутним столом;

б - верстати з горизонтальними шпинделями, що працюють периферією шліфувального круга з круглим столом;

- верстати з вертикальними шпинделями, одношпиндельні, що працюють торцем шліфувального кола з круглим столом;

г - верстати з вертикальними шпинделями, одношпиндельні, що працюють торцем шліфувального кола з прямокутним столом;

д - верстати двошпиндельні, що працюють торцем шліфувального кола з двома вертикальними шпинделями;

е - верстати двошпиндельні, що працюють торцем шліфувального кола з двома горизонтальними шпинделями.

Плоске шліфування є методом обробки загартованих та незагартованих деталей машин; іноді плоске шліфування застосовують замість чистового стругання та чистового фрезерування, а також такої трудомісткої операції, як шабрування. Воно відрізняється високою продуктивністю, оскільки дозволяє обробляти заготовки з великими габаритними розмірами і має малі витрати часу на встановлення та закріплення заготовок завдяки тому, що застосовують магнітні столи.

Плоскі поверхні можна шліфувати периферією та торцем шліфувального кола.

На малюнку наведено схеми обробки плоских поверхонь деталей на плоскошліфувальних верстатах.

Периферією кола обробляють, наприклад, заготівлі з жорсткими допусками на відхилення від площинності:

Основними технологічними факторами, що визначають режим шліфування, є задані точність і шорсткість поверхні, потужність двигуна головного приводу та стійкість шліфувального кола. Режими різання задає технолог чи майстер або вибирають за довідниками.

Показниками режиму різання при плоскому шліфуванні периферією кола є:

Швидкість шліфувального кола вибирають залежно від виду шліфування (звичайне або швидкісне) та можливостей верстата.

Швидкість подачі заготовок збігається з поздовжнім переміщенням столу, на якому їх закріплюють. Збільшення швидкості подачі заготовки призводить до збільшення продуктивності обробки, тому вибирають високі швидкості подачі заготовки, особливо при попередніх операціях та зняття великих припусків. Підвищення швидкості подачі заготовки призводить до зменшення нагріву та деформації виробу, що обробляється. На чистових операціях знижують швидкість подачі заготівлі.

При збільшенні поперечної подачі підвищується продуктивність, але збільшується шорсткість оброблюваної поверхні та зношування кола, тому на чистових операціях застосовують меншу поперечну подачу.

Глибина різання визначає в основному продуктивність обробки, проте вона залежить від зернистості кола, необхідної шорсткості поверхні, що обробляється, потужності двигуна приводу шліфувальної бабки і ряду інших факторів. При обробці крупнозернистими колами застосовують більшу глибину різання. При шліфуванні дрібнозернистими колами з великою глибиною спостерігається значне зношування м'яких кіл або швидке засолювання твердих кіл. За виконання чорнових операцій використовують великі значення швидкості і глибини різання, але в чистових операціях їх знижують.

Для підвищення точності обробки та зниження шорсткості поверхні в кінці циклу слід застосовувати виходжування.

Габаритні розміри робочого простору верстата 3Д756

Посадочні та приєднувальні бази верстата 3Д756

Фото плоскошліфувального верстата 3Д756

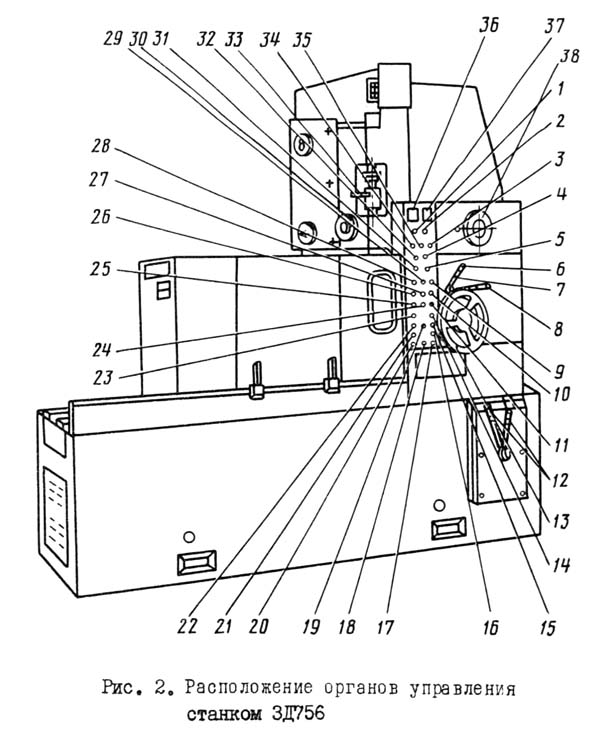

Розташування органів керування верстатом 3Д756

Кінематична схема плоскошліфувального верстата 3Д756

Схема кінематична 1 плоскошліфувального верстата 3Д756. Дивитись у збільшеному масштабі

Схема кінематична 2 плоскошліфувального верстата 3Д756. Дивитись у збільшеному масштабі

Верстат 3Д756 має такі розділені кінематичні ланцюги:

1. Обертання шліфувального кола здійснюється від вбудованого електродвигуна 51 (N = 30 кВт, n = 980 об/хв).

2. Обертання електромагнітного столу здійснюється від електродвигуна 1 (N = 2,2 кВт, n = 1420 об/хв) через клинопасову передачу, шестишвидкісну коробку швидкостей, конічну 16-17 і циліндричну 18-19 пари шестерень.

3. Переміщення каретки столу здійснюється від електродвигуна 20 N = 1,5 кВт, n = 920 об/хв через клинопасову передачу, черв'ячний редуктор, рейкову шестерню 26 і рейку 27.

4. Подача шліфувальної бабки здійснюється від електродвигуна постійного струму 28 N = 1,5 кВт, n = 30-3000 об/хв, приводом від магнітного підсилювача з діапазоном регулювання числа обертів 1:100.

Механізмом подачі забезпечується одержання наступних видів подач:

Станина верстата є жорстким ребристим виливком замкнутої форми.

Плоска і "V"-подібна напрямні, якими переміщається каретка зі столом, захищені від попадання охолоджуючої рідини і повністю перекриваються кожухами.

Для обмеження переміщення каретки на горизонтальній площині станини встановлюються упори - підпружинений у крайньому правому положенні та жорсткий у крайньому лівому положенні. Охолоджувальна емульсія збирається в кориті основи і по похилих стоках зливається через відвідний отвір магнітний сепаратор, що знаходиться на агрегаті для охолоджуючої рідини.

У правій ізольованій ніші станини міститься привід обертання столу, а лівій ніші - привід переміщення столу.

На передній стінці станини закріплена коробка швидкостей, а між напрямними поміщається редуктор переміщення столу.

На правій верхній частинині станини крениться у трьох точках колона.

Для транспортування станини передбачені спеціальні отвори.

Змащування направляючих переміщення каретки здійснюється спеціальними роликами, що у кишенях станини.

Колона є коробчастиним виливком з внутрішніми ребрами жорсткості. Колона має прямокутні вертикальні напрямні ковзання для переміщення шліфувальної бабки.

Колона встановлюється на станині на трьох регульованих опорах. Дві з них розташовані з боку направляючих та одна – з протилежного боку – посередині. Усі три опори регулюються вручну.

Між станиною та колоною при регулюванні повинен бути зазор 1-2 мм. Регулювання в трьох точках дозволяє виставити робочу площину шліфувального кола строго паралельно площині електромагнітного столу.

Між направляючими колони монтується черв'ячний редуктор подачі з гвинтом переміщення шліфувальної бабки.

У колону вбудовується механізм подачі та двигун приводу механізму подач.

Напрямні колони в нижній частинині захищені від попадання абразивного пилу та охолоджувальної рідини спеціальними щитками.

Привід переміщення столу міститься у лівій ніші станини. Він складається з електродвигуна; плити; основи плити; шківа та клинопасової передачі, що передає обертання від електродвигуна редуктору переміщення столу. На валу електродвигуна насаджена фрикційна муфта, що з'єднується зі шківом, відрегульована на передачу моменту, що крутить, 145 кгсм.

Плита із встановленим на ній електродвигуном перетинається по направляючих підставах, забезпечуючи необхідний натяг ременів.

Редуктор переміщення столу встановлюється на верхній площині станини між направляючими і передає обертання від приводу переміщення стола через черв'ячну передачу та рейкову шестерню на зубчасту рейку каретки столу, за допомогою якої стіл переміщається направляючими станини із завантажувальної позиції в робочу. Мастило редуктора здійснюється централізовано.

Привід обертання столу міститься у правій ніші станини. Він складається з наступних вузлів:

Плита із встановленим на ній електродвигуном перемішується по направляючих підставах, забезпечуючи необхідний натяг ременів.

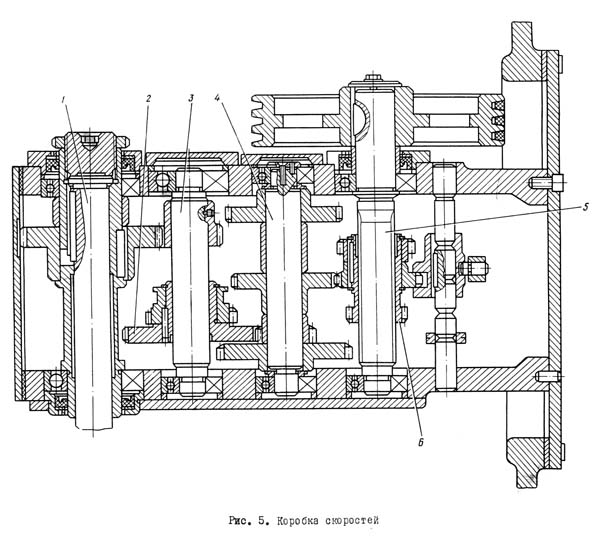

Коробка швидкостей плоскошліфувального верстата 3Д756

Шестишвидкісна, чотиривалова коробка 3, 4, 5 швидкостей служить для передачі обертання від електродвигуна до столу і встановлюється на передній стінці станини. Всі вали коробки швидкостей зібрані на кулькових підшипниках. По першому і третьому шліцевих валів переміщаються відповідно потрійний і подвійний зубчасті блоки б і 2, зміна положення яких здійснюється двома рукоятками керування та забезпечує шість різних швидкостей обертання столу.

Змащування опор кочення та зубчастиних передач коробки швидкостей здійснюється від централізованої системи.

Каретка служить для переміщення напрямними станини електромагнітного столу із зони завантаження в зону обробки.

Каретка столу 2 являє собою жорстку литу деталь, зведену зсередини, з двома напрямними для переміщення по станині і кільцеву направляючу для обертання столу. У центральній розточці каретки базується вісь 6, щодо якої обертається стіл 3. Знизу до каретки кріпиться редуктор 10, у розточуванні якого монтується вал 8 з шестернею 9, що приводить у обертання стіл 3.

До нижньої площини каретки кріпиться рейка I поздовжнього переміщення каретки.

Для захисту направляючих станини до торців каретки і з боків її кріпляться щитки, що перекривають напрямні в будь-якому положенні каретки.

Стіл 3 - виливок з ребрами жорсткості - має кільцеву напрямну ковзання II. До верхньої обробленої поверхні столу кріпиться електромагнітна плита 5. Центральна розточка столу служить базою для радіального підшипника 7, який, у свою чергу, внутрішнім кільцем базується на 6 осі каретки. Обертання столу здійснюється косозубою парою шестерень 9, 4.

Змащування поверхонь тертя та зубчастого зачеплення здійснюється з картера в каретці столу.

Шліфувальна бабка переміщається вертикальними прямокутними напрямними колони від ггвинта, що працює в парі з кульковою гайкою, укріпленою в корпусі бабки.

Шліфувальна бабка утримується від перекидання планками, пригорнутими по всій довжині направляючих корпусу бабки. Зазор між напрямними колони та бабки вибирається регулювальними клинами.

Шпиндель I шліфувальної бабки обертається у підшипниках кочення. У нижній б і верхній 3 опорах встановлені здвоєні радіально-упорні шарикопідшипники, що сприймають радіальні навантаження. Осьові зусилля на шпиндель сприймаються розташованим перед нижньою опорою завзятим шарикопідшипником 8, встановленим з попереднім натягом. Натяг здійснюється тарованими пружинами стиснення 7, встановленими в корпусі нижньої опори шпинделя. Величина зусилля натягу перевищує зусилля, створюване вагою шпинделя з усіма деталями, що змонтовані на ньому.

Обертання шпинделя здійснюється від вбудованого електродвигуна, ротор 4 якого напресований на шпиндель, а статор вмонтований у корпусі бабки. Для охолодження електродвигуна верхньому кінці шпинделя закріплений вентилятор 2.

Змащування опор шпинделя здійснюється подачею консистентного мастила через прес-маслята.

На конусну шийку нижнього кінця шпинделя одягається диск 5, до якого ггвинтами кріпиться головка з кільцевим шліфувальним кругом або сегментна головка. Шпиндель з ротором та всіма зібраними на ньому деталями піддається динамічному балансуванню. Диск з кільцевим шліфувальним кругом та сегментну головку балансують окремо. Дисбаланс не повинен перевищувати 10 г см і усувається переміщенням сухариків 9 по пазах дисків.

У корпусі шліфувальної бабки змонтовано пристрій для виправлення шліфувального кола. Механізм правки складається з валу і укріпленого на нижньому кінці важеля з державкою, в якій закріплюється інструмент правки - шарошка або алмазний олівець. Подача шарошки або алмазу на величину абразиву, що знімається шар, проводиться по ноніусу.

Виправлення проводиться похитуванням вручну валика правильного пристрою. При цьому інструмент редагування описує дугу, за величиною трохи більшу за ширину кола. У неробочому положенні валик та важіль утримуються від вільного провороту пружинним фіксатором.

У корпусі бабки змонтовано механізм підйому кожуха шліфувального кола.

Змащення направляючих та гвинтової пари здійснюється антискачковим мастилом від лубрикатора, укріпленого на корпусі бабки, з приводом від електродвигуна РД-09, N = 10 Вт; n вихідного валу = 30.7 об/хв

Механізм подачі служить для:

Всі ці рухи здійснюються від електродвигуна 6 постійного струму з приводом від магнітного підсилювача.

Крім вищезгаданих рухів механізм подачі здійснює:

Налаштування на глибину знімається з автоматичним вимкненням робочої подачі проводиться по реле часу.

Налаштування швидкості подачі здійснюється регуляторами швидкості, встановленими на пульті керування.

Механізм подач встановлюється в ніші на передній стінці колони і зовні закривається кожухом.

При прискореному і уповільненому переміщеннях шліфувальної бабки обертання електродвигуна 6 на черв'ячний вал I редуктора подач (рис. 9) передається через дві пари циліндричних шестерень 9, 10, 8, 5 (див. рис. 8).

З положення, що відповідає прискореному переміщенню, рухомий блок може бути встановлений у положення ручної та дозованої подачі. При цій обертанням, маховик I через зубчасту пару 2, 3 обертання передається на черв'ячний вал редуктора подачі. При переміщенні блоку положення, відповідне автоматичної подачі, обертання передається через черв'ячну пару 12, 11, зубчасту пару 16, 15, черв'ячну пару 13, 14 і зубчасту пару 7, 5.

Шестерні ручної подачі при цьому залишаються в зачепленні і обертається маховик. Прискорене переміщення та автоматична подача можуть бути включені тільки в тому випадку, якщо кулачок, розташований на осі рукоятки перемикання рухомого блоку, натисне відповідний кінцевий вимикач. Рукоятка перемикання фіксується фіксатором у трьох положеннях, що відповідають прискореному, ручному переміщенню (в т.ч. дозованої подачі) та автоматичної подачі.

У рукоятку перемикання вмонтований штовхач, що взаємодіє з кнопкою включення електродвигуна подачі мінімальних обертів (30 об/хв).

При включенні автоматичного подавання рукоятка відразу ставиться у фіксоване положення. При розбіжності зуба з западиною включається зубчастої пари 5, шестерня 7 7 під дією пружини 4 входить в зачеплення з шестернею 7, що обертається.

Дозована подача здійснюється натисканням рукоятки вниз, при цьому собачка на ручці проверне храпове колесо на один зуб. Регулювання вузла повороту собачки провадиться гвинтом на передній стінці корпусу. Пригальмовування храповика здійснюється трьома гальмівними колодками на валу маховика. Мастило механізму подач централізоване.

Редуктор подачі встановлюється на колоні і передає обертання механізму подач на ходовий гвинт шліфувальної бабки.

Редуктор складається з черв'ячної передачі 3, 2 з передатним ставленням 1:20. Вали редуктора змонтовані на підшипниках кочення. Мастило - централізоване.

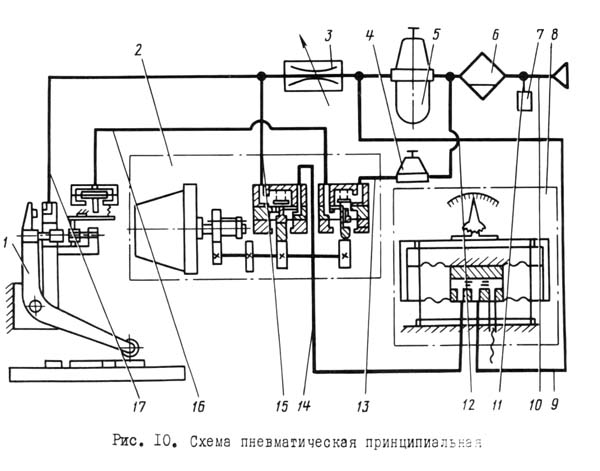

Пневматична схема плоскошліфувального верстата 3Д756

Перелік елементів пневматичної схеми

Повітря від мережі під тиском 3,5...6 кгс/см2 (50...92 фунт/дюйм2) надходить через відокремлювач 6 до стабілізаторів 4,5. Вимірювальна система приладу живиться через стабілізатор 5 а арретир приладу через стабілізатор 4. За допомогою стабілізатора 5 встановлюється робочий тиск 1...1.5 кгс/см2 (14...21 фунт/дюйм2) при налаштуванні відлікового пристрою. За допомогою стабілізатора 4 встановлюється тиск 1,0 кгс/см2 (14 фунт/дюйм)

Реле тиску 7 налаштовується на тиск 3,5 кгс/см2 (50 фунт/дюйм ) і коли тиск в мережі падає нижче встановленого рівня, видає команду, що управляє, на верстат.

Вимірювальний пристрій приладу знаходиться над столом верстата, а важіль I контактує з поверхнею оброблюваних деталей. Вимірювальний важіль у процесі контролю утримується від переміщення за допомогою спеціального фрикційного гальма. Періодично командоапарат 2 включає арретир, і гальмо звільняє важіль на короткий час. Важель I під дією пружини опускається на деталь або в простір між деталями. Мотор командоапарата обертається з постійною швидкістю і за кожен оберт звільняє на короткий час важіль I і потім з'єднує вимірювальне сопло з відліковим пристроєм 8.

Подача команд виконавчим органом напівавтомата зміну режимів обробки здійснюється з допомогою електронного реле.

Примітка. Детальний опис роботи приладу активного (візуального) контролю наведено в паспорті на прилад.

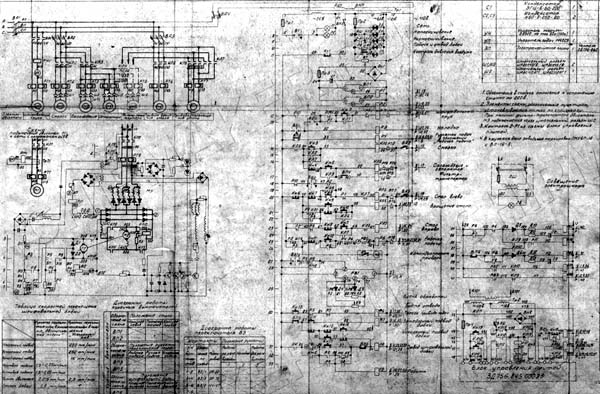

Схема електрична принципова верстата 3Д756

Схема електрична важлива 3Д756. Дивитись у збільшеному масштабі

| Найменування параметру | 3E756 | 3D756 |

|---|---|---|

| Основні параметри | ||

| Клас точності згідно з ГОСТ 8-82 | П | П |

| Найбільші розміри виробів, що обробляються (діаметр х висота), мм | 800 x 480 | 800 x 350 |

| Найменші розміри оброблюваної заготовки круглого перерізу, (діаметр х висота), мм | 40 х 5 | 40 х 5 |

| Найбільша висота найменшого діаметру оброблюваної заготовки круглого перерізу, мм | 40 | |

| Необроблюваний внутрішній діаметр заготовки найбільшого діаметра, мм | (100)+0,8 | |

| Найбільша відстань від основи верстата до робочої поверхні столу, мм | 1060 | 1060 |

| Відстань від осі шліфувального кола до направляючих колони (виліт), мм | 250 | |

| Площина оброблених поверхонь, мкм | 9 | |

| Паралельність верхньої обробленої поверхні основи, мкм | 9 | |

| Шорсткість обробленої поверхні, Ra, мкм | 1 | |

| Найбільша маса виробів, що обробляються, кг | 400 | 200 |

| Робочий стіл верстата | ||

| Зовнішній діаметр електромагнітного столу, мм | 800 | 800 |

| Внутрішній діаметр електромагнітного столу, мм | 110 | 120 |

| Частота обертання столу (6 ступенів), об/хв | 5...30 | 5; 7,5; 10; 15; 21; 30 |

| Поздовжнє переміщення столу, мм | 520 | 530 |

| Швидкість поздовжнього руху столу, м/хв. | 3,2 | 3,2 |

| Потужність електромагнітної плити, Вт | 590 | |

| Шліфувальна бабка | ||

| Найбільші розміри шліфувального кола згідно з ГОСТ 2424-83, мм | 500х100х400 | 500х100х400 |

| Розмір шліфувальних сегментів, мм | 100 х 85 | |

| Кількість шліфувальних сегментів у патроні | 10 | |

| Число оборотів шліфувального кола за хвилину | 985 | 980 |

| Кінець шпинделя шліфувальної бабки за ГОСТ 2323-76 (найбільший діаметр конуса), мм | 100 | 100 |

| Конусність | 1:5 | |

| Діаметр різьблення, мм | M48x3 | |

| Найбільше вертикальне переміщення шліфувальної бабки, мм | 510 | 410 |

| Ціна поділу лімба вертикального переміщення шліфувальної бабки, мм | 0,005 | 0,005 |

| Вертикальне переміщення шліфувальної бабки на один оберт лімба, мм | 0,25 | 0,25 |

| Вертикальні подачі шліфувальної бабки, мм/хв. | 0,05..3,0 | 0,05..1,5 |

| Швидкість прискореного вертикального переміщення, м/хв | 0,26 | 0,25 |

| Швидкість уповільненого підведення шліфувальної бабки, мм/хв. | 12..16 | |

| Нахил шліфувального круга, мм | 0,05..0,2 | |

| Привід та електроустаткування верстата | ||

| рід струму мережі живлення | 50Гц, 380 В | 50Гц, 380 В |

| Кількість електродвигунів на верстаті | 7 | 8 |

| Електродвигун шпинделя шліфувальної бабки, кВт | 37/55 | 30 |

| Електродвигун приводу обертання столу, кВт | 2,2 | 2,2 |

| Електродвигун приводу подач, кВт | 1,3 | 1,5 |

| Електродвигун насоса системи змащення, кВт | 0,09 | 0,18 |

| Електродвигун насоса системи охолодження, кВт | 0,6 | 0,6 |

| Електродвигун магнітного сепаратора, кВт | 0,12 | 0,12 |

| Електродвигун приводу фільтра-транспортера, кВт | 0,12 | 0,12 |

| Загальна встановлена потужність усіх електродвигунів, кВт | 42,81/ 60,81 | 36,1 |

| Габарити та маса верстата | ||

| Розміри машини, мм | 4425 х 2525 х 3405 | 4440 х 2530 х 2520 |

| Маса верстата, кг | 9000 | 10100 |

Якщо підлеглий ставить вам питання по суті, дивіться на нього як на божевільного. Коли він відведе погляд, задайте йому його питання.

Правило Спарку