Виробник токарно-гвинторізного верстата Кусон S1-250 – КНДР, місто Кусон у провінції Пхенан-Пукто (Північна Корея – Корейська Народно-Демократична Республіка).

Верстат Кусон S1-250 є аналотом токарно-гвинторізного верстата TOS SU-50 - заводу TOS Trencin Словаччина.

Токарно-гвинторізний верстат Кусон S1-250 призначений для виконання різноманітних токарних робіт та основних, великих, ремонтних та інструментальних цехах машинобудівних заводів з індивідуальним та дрібносерійним характером виробництва при виконанні різноманітних токарних робіт з нарізанням різьблення.

Найбільш доцільно використовувати верстат Кусон S1-250 в інструментальних та ремонтних службах в умовах дрібносерійного та одиничного виробництва на чистових та напівчистових роботах.

Клас точності верстата Н. При чистовій обробці деталей із конструкційних сталей шорсткість обробленої поверхні V6б.

Фото токарно-гвинторізного верстата Кусон S1-250

Фото токарно-гвинторізного верстата Кусон S1-250. Дивитись у збільшеному масштабі

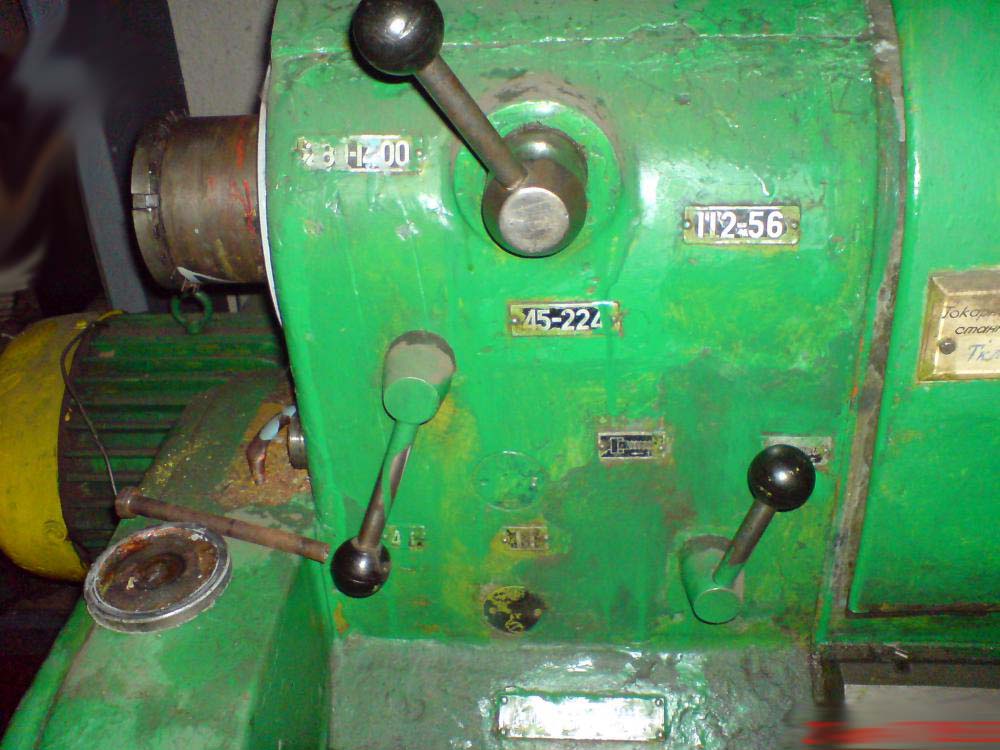

Фото передньої бабки токарно-гвинторізного верстата Кусон S1-250

Фото токарно-гвинторізного верстата Кусон S1-250. Дивитись у збільшеному масштабі

Фото передньої бабки токарно-гвинторізного верстата Кусон S1-250

Фото токарно-гвинторізного верстата Кусон S1-250. Дивитись у збільшеному масштабі

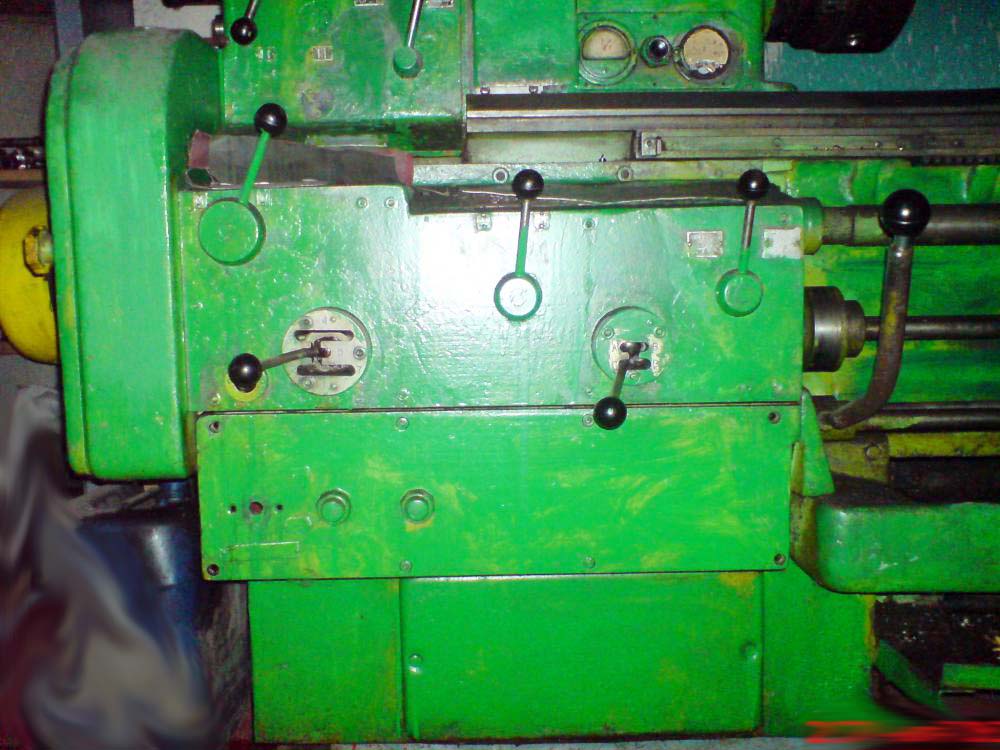

Фото коробки подач токарно-гвинторізного верстата Кусон S1-250

Фото токарно-гвинторізного верстата Кусон S1-250. Дивитись у збільшеному масштабі

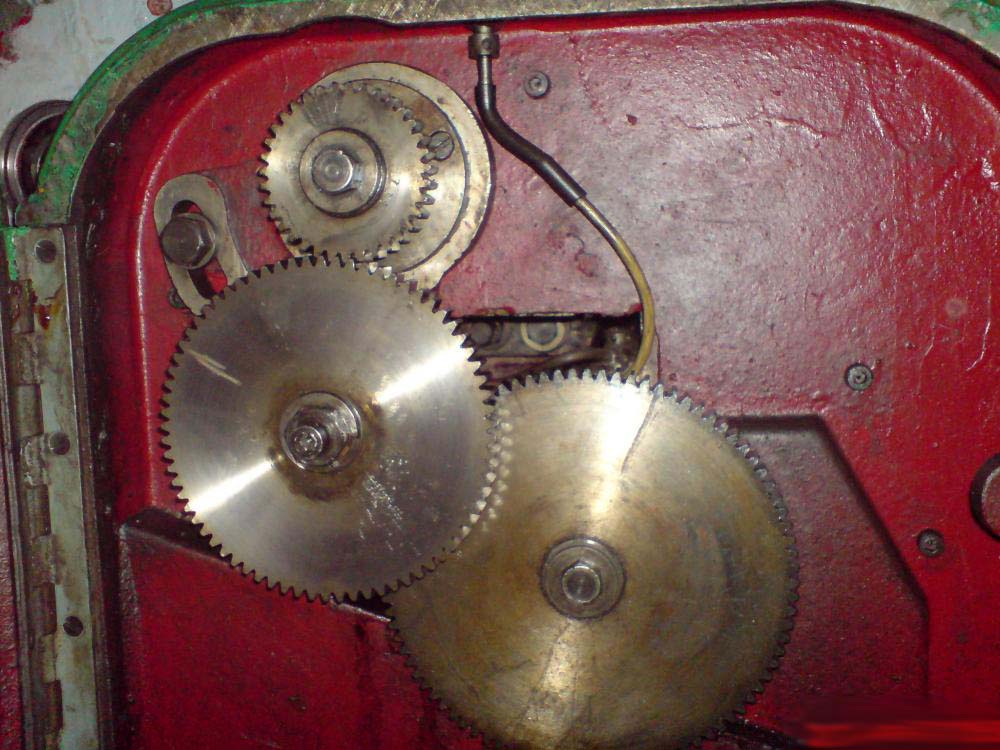

Фото коробки швидкостей токарно-гвинторізного верстата Кусон S1-250

Фото гітари токарно-гвинторізного верстата Кусон S1-250

Фото токарно-гвинторізного верстата Кусон S1-250. Дивитись у збільшеному масштабі

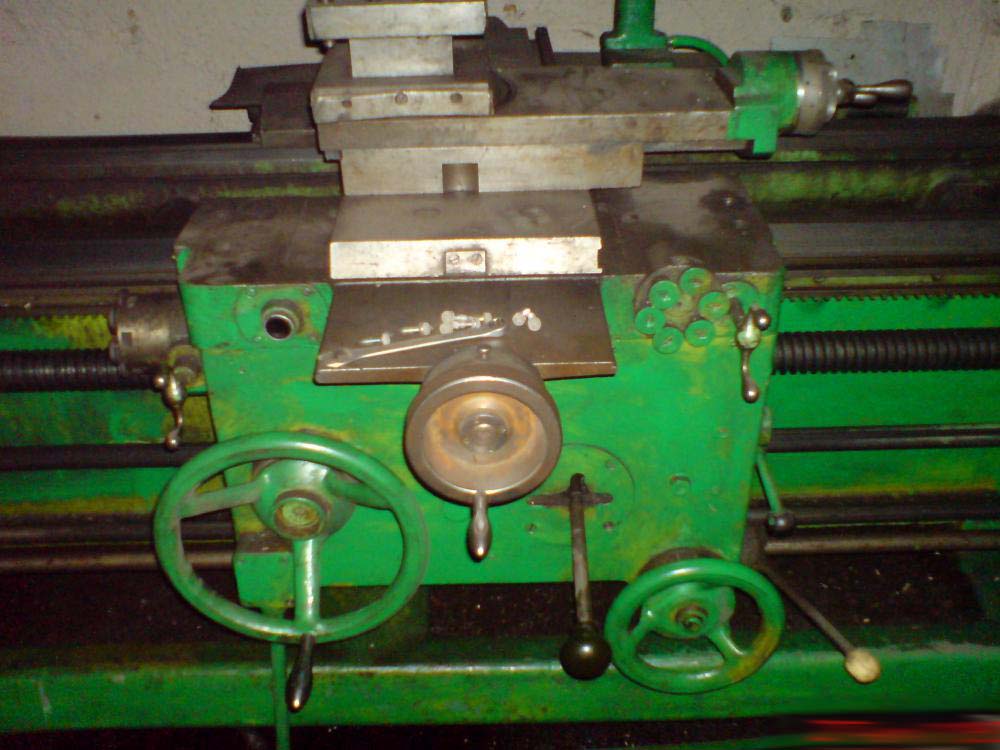

Фото фартука токарно-гвинторізного верстата Кусон S1-250

Фото токарно-гвинторізного верстата Кусон S1-250. Дивитись у збільшеному масштабі

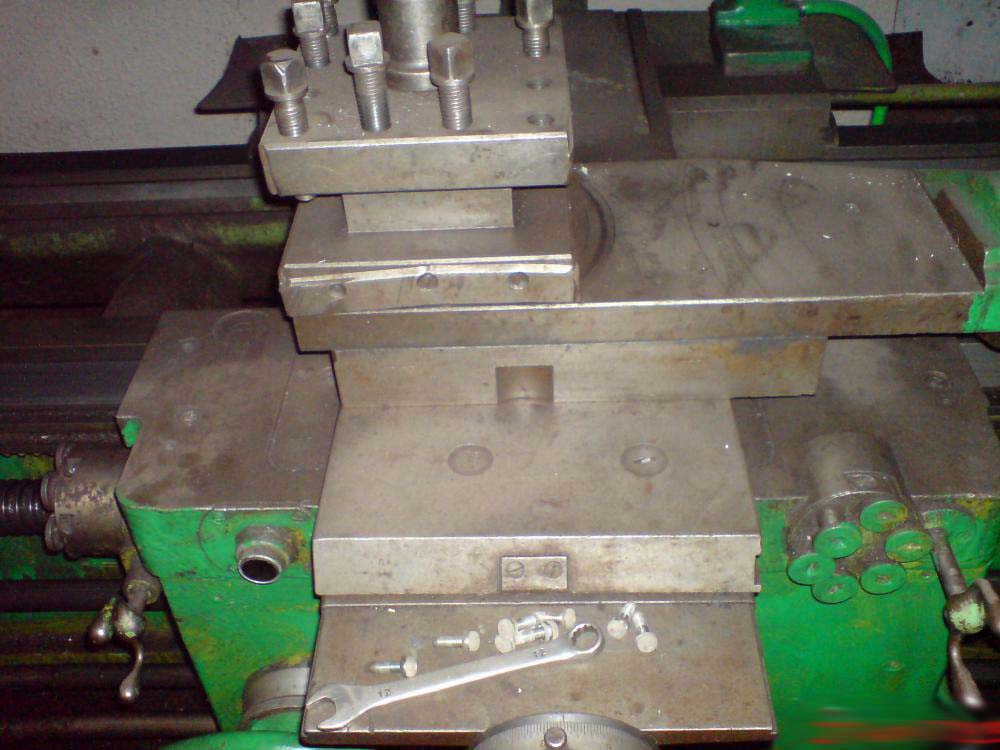

Фото суппорта токарно-гвинторізного верстата Кусон S1-250

Фото токарно-гвинторізного верстата Кусон S1-250. Дивитись у збільшеному масштабі

Розташування органів керування токарно-гвинторізним верстатом Кусон S1-250

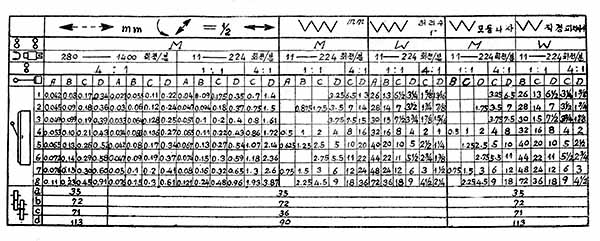

Таблиця різьб і подач токарно-гвинторізного верстата Кусон S1-250

Таблиця різьб і подач токарно-гвинторізного верстата Кусон S1-250. Дивитись у збільшеному масштабі

Привід шпинделя складається з двох електродвигунів 5,5 кВт (разом 11 кВт), з'єднаних в одну вісь, що включаються послідовно в головну мережу. Головний електродвигун управляється рукояткою 26 має 4 позиції.

Рукоятку 35 з погляду техніки безпеки неможливо перемикати з позиції «О» на позицію 1 і 2.

З позиції 2 на позицію 3 треба перемикати, коли електродвигун досягне нормальної швидкості обертання.

Стан електродвигуна визначається сигнальною лампочкою 37.

Протиувімкнення електродвигуна здійснюється наступним чином:

Рукоятки 26 або 35 поклавши на позицію, 0, натиснути кнопки 30 або 13. При легкому навантаженні, тобто при чистій або обробці різьблення можна працювати на позиції 1 і 2, тобто при послідовному з'єднанні електродвигунів.

І тут електродвигуни дають 4 кВт. Повну потужність електродвигуни дають у положенні 3, тобто при паралельному з'єднанні.

Обробка різьблення здійснюється при прямому ході шпинделя, увімкнувши рукоятку 23. Кнопки 13 і 30 можна використовувати не тільки при вмиканні електродвигунів, але і при перемиканні швидкостей шпинделя, подачі і при центруванні деталей.

При натисканні цієї кнопки здійснюється короткочасне обертання шпинделя. Для перемикання швидкостей шпинделя треба покласти ручку 9 в необхідне положення межі оборотів шпинделя і ручку 27 на потрібне число оборотів шпинделя.

Увага! При перемиканні швидкостей шпинделя обов'язково треба покласти рукоятку 26 на позицію і зупинити.

Щаблі швидкостей обертання шпинделя наступні:

Такий спосіб приводу шпинделя дає можливість багато послабити механічні удари, збільшити довговічність верстата і тривалий час зберігати свою точність.

Крім цього при пуску та гальмуванні електродвигуна та при обробці різьблення тощо. повторне перемикання прямого та зворотного ходу не перегріває електродвигун, забезпечує високу надійність роботи та зменшує споживану потужність.

Перемикання величини кроку різьблення та подачі здійснюється при зупинці шпинделя. Крок різьблення та величину подачі вибирають на покажчику положення рукояток 3, 4, 6, 7, 10, покажчику положення рукояток 3, 4, 6, 7, 10, встановлюють на потрібне положення (рис. 4). Праве та ліве різьблення вибирається рукояткою 8. При включенні подачі привід хорового валу та при обробці різьблення привід ходового ггвинта перемикається рукояткою 36.

При встановленні однієї групи змінних шестерень, що складаються з двох пар, можна включати всі подачі та обробляти метричне та дюймове різьблення.

При обробці модульної та питної (D,P) різьблення треба змінити групу змінних шестерень. Після обробки різьблення повернення супорта на початкове положення здійснюється включенням електродвигуна у зворотний хід без відриву матової гайки.

Тому на цьому верстаті при швидкісному різанні твердосплавним різцем не застосовані недоцільні покажчики різьблення та зубчасті муфти.

Керування у двох поздовжніх та поперечних напрямках здійснюється рукояткою 31, що знаходиться на фартуху.

У поздовжній подачі напрямок переміщення супорта збігається з положенням рукоятки. У поперечній подачі верхнє положення рукоятки забезпечує підхід різцетримача до заготівлі, а нижнє положення - відведення від заготівлі.

Якщо супорт наздожене на перешкоду, наприклад, коли наздожене на задню бабку або коли діє надмірно велика складова ріжучої сили, спрямована протилежно напрямку подачі, подача автоматично відключається.

Це оберігає неправильного керування подачею, наприклад, з'єднання матової гайки з ходовим при подачі. У цьому випадку перевантажується запобіжний пристрій та рукоятка автоматично вимикається.

Різцеутримувач має швидку подачу у двох напрямках у поздовжній та поперечній подачі. При натисканні кнопки 17 здійснюється швидка подача у тому напрямку.

При звільненні кнопки 17 супорт повертається до початкової подачі. В цьому випадку через інерцію 10 мм проходить швидкою подачею.

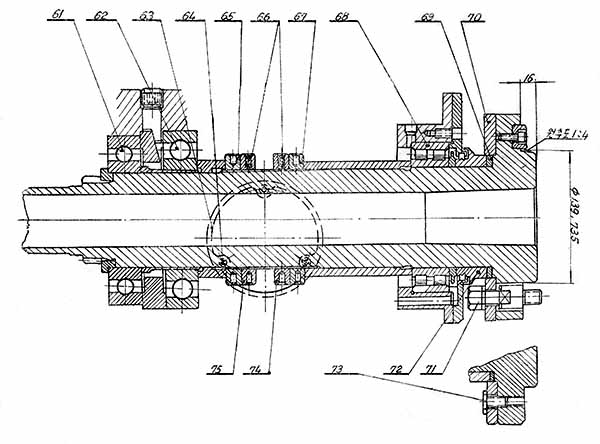

Шпиндель токарно-гвинторізного верстата Кусон S1-250

Шпиндель токарно-гвинторізного верстата Кусон S1-250. Дивитись у збільшеному масштабі

При обмеженні і новій установці зазору в головному дворядному підшипнику з циліндричними роликами 68 необхідно спочатку вигвинтити болти 73 і перемістити штикову шайбу 70 до кришки підшипника шпинделя і вийняти роз'ємне кільце 69. бабки. Обмеження зазору проводиться шляхом затягування гайок 7-1 і 67. При цьому зменшується відстань між торцем шпинделя і кільцем 72 і величину відстані зменшення необхідно провести обточування роз'ємного кільця 69 і знову вкласти його на своє місце. Після цього висунути штикову шайбу 70 до фланця шпинделя і притягнути її за допомогою рейок 65 і 75. Осьовий зазор шпинделя в підшипниках 61, 62 відрегулювати за допомогою гайок 65, 75.

Для автоматичного вимкнення подачі застосовується система упорів зі стопорними барабанами. При дотику стопорного ггвинта, закріпленого на стопорному барабані з нерухомим упором 14, встановленим на станині, відбудеться вимикання рукоятки 31 навіть при невеликому навантаженні на упор приблизно з 50 кг. При дотику стопорного ггвинта з нерухомим упором здійснює блокування механізму подачі так, що не можна за допомогою маховичка 32(рис, 3), або за допомогою рукоятки 19 (рис. 3) повернути назад супорт.

У цьому випадку шляхом обертання стопорного барабана необхідно вивести відповідний стопорний гвинт із зіткнення з нерухомим упором.

Внаслідок чого супорт знову звільниться в обох напрямках. Для цієї мети стопорні гвинти розташовані на барабані таким чином, щоб у зафіксованих положеннях барабана стопорні гвинти стикалися з нерухомим упором або проходили, минаючи упор в проміжних положеннях. Таким чином можна застосовувати кілька нерухомих упорів, встановлених на станині один за одним, і шляхом обертання стопорного барабана вручну вибирати стопорні гвинти, робити зупинку на обраному упорі або обходити упори. Точна установка оброблюваного розміру на поздовжніх і поперечних упорах проводиться в такий спосіб. Нерухомий поздовжній упор встановлюється попередньо заданий розмір, шляхом притягування в пазу планки на гвинтом станині.

Стопорний гвинт барабана обережно переміщається до нерухомого упору та перевіряється встановлений розмір на лімбі маховичка 32 поздовжньої подачі.

Якщо встановлений розмір не відповідатиме заданому значенню, то регулювання проводиться стопорним гвинтом барабана, крок якого дорівнює 1 мм. Після встановлення стопорний гвинт фіксується гвинтом.

При встановленні упору поперечних санок на обробку з дуже точним допуском, контроль повинен здійснюватися шляхом вимірювання діаметра.

Для того, щоб виключити необхідність нової установки упору при заміні різця, що затупився, необхідно надходити наступним чином: обточити один із заданих діаметрів до заданого розміру (контролювати шляхом вимірювання) і після відгвинчування кріпильних гвинтів встановити стопорну планку таким чином, щоб відповідний упор, закріплений на планці , торкався відповідного стопорного ггвинта поперечного барабана.

Таким чином ріжуча кромка різця буде на такій самій відстані від упору, на якому була перед заміною різця.

Обточити в поздовжньому напрямку одну довжину до заданих розмірів (контролювати шляхом вимірювання) та шляхом обертання ручки верхньої каретки перемістити різець до неушкодженого упору, закріпленого на станині.

Таким чином ріжуча кромка різця буде знаходитися на такій відстані від ггвинта, на якому вона була перед заміною різця.

Величину зусилля для автоматичного вимкнення в поздовжньому та поперечному напрямках можна встановити шляхом регулювання напруги відповідних пружин.

Регулювання напруги пружин здійснюється за допомогою ггвинта, розташованого на правій бічній стінці фартуха.

Регулювання напруги пружин для вимикання в поздовжньому напрямку виконується переднім БІНТОМ, а для вимикання в поперечному напрямку - заднім гвинтом.

Обидва гвинти мають прорізку для викрутки.

Верстат відрегулювати на наступні зусилля:

При цьому регулювальні гвинти встановлені так, щоб кінці знаходилися в площині бічної поверхні фартуха, зазначені зусилля відповідають найбільшому перерізу стружки при застосуванні швидкорізальної сталі і будуть застосовуватися лише рідко.

Тому рекомендується викручувати регулювальні гвинти приблизно на 3..4 мм від площини бічної стінки фартуха, що відповідає наступним зусиллям:

Що цілком достатньо для обточування інструментом із пластин твердого сплаву. Внаслідок зменшення зусиль полегшується обслуговування рукоятки 31 та обслуговування системи упором.

Підведення при остаточній установці та в процесі роботи повинно здійснюватися на механічній подачі, що гарантує зіткнення з однаковим зусиллям, а отже, однакову деформацію системи упорів та однакові розміри виробу, що обробляється.

Увага! При нарізанні різьби необхідно стежити за тим, щоб різцева каретка не стикалася з поздовжнім упором, внаслідок чого перед включенням маткової гайки необхідно встановити поздовжній стопорний барабан у положення для вільного проходження упорів барабана в цьому положенні блокувальний пристрій звільняє гайку ходового ггвинта, і після чого ввести в зачеплення з ходовим бинтом ручкою 23.

Таким же чином, і при включенні швидкого переміщення необхідно стежити, щоб каретка не стикалася з упором, так як при цьому може виникнути занадто сильний удар.

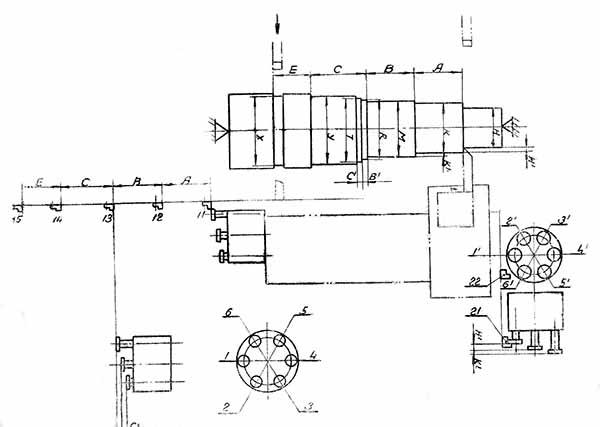

Пример установки упоров при обточке ступінчастого вала токарного верстата Кусон S1-250

Після закріплення оброблюваного виробу супорт підводиться до задньої бабці і гвинт стопорний 1 встановлюється на поздовжньому, а стопорний гвинт 1` - на поперечному барабані.

Поперечний упор 21 переміщається робочою подачею до стопорного ггвинта 1 поперечного барабана, внаслідок чого різець встановлюється на діаметр Н.

Потім поздовжня подача ліворуч включається рукояткою 31 (рис. 3) і стопорний гвинт 1 поздовжнього барабана переміщається до нерухомого упору 11, встановленого на станині, ніж виробляється обточування діаметра Н на відповідну довжину.

Обидва барабани повертаються через зафіксоване проміжне положення (стопорні гвинти знаходяться поза з'єднання з нерухомими упорами), після чого поздовжній гвинт стопорний 2 і поперечний 2' встановлюються подальшим поворотом.

Упор 21 нижньої санки супорта переміщається на гвинт 2' поперечного барабана і цим встановлюється діаметр До.

Рукояткою 31 включається поздовжня подача вліво і проводиться обточування діаметра До по довжині, поки стопорний гвинт 2 на поздовжньому барабані не стикається з нерухомим упором 11, закріпленим на станині. Після цього обидва барабани знову повертаються через проміжне положення і встановлюються стопорні гвинти 3, 3, а упор 21 переміщається з робочою подачею на стопорний гвинт 3 поперечного барабана, внаслідок чого встановлюється діаметр М і рукояткою 31 включається поздовжня подача вліво і проводиться обточування діаметра довжині В. В описаних трьох операціях проводилося обточування порівняно великої довжини, тому було доцільно встановлювати стопорні гвинти на барабанах таким чином, щоб при їх повертанні головка наступного ггвинта знаходилася вже за нерухомим упором і щоб цей упор не перешкоджаючи проходженню стопорного ггвинта при обточуванні подальшого .

У тих випадках, коли потрібно зробити обточування дуже короткого уступу, як наприклад у даному випадку, діаметром Р, а Т і довжиною В' і С' стопорні гвинти 4, 4' і 5, 5' слід встановити таким чином, щоб гвинти 4, 4' виступали з барабана більше ніж відповідні гвинти 5, 5' і проводити переміщення в обох випадках до того ж нерухомого упору 13 і 21.

Подальші операції повинні виконуватись у наступній послідовності.

Встановлюються стопорні гвинти 4 та 4'. Упор 21 перемішується поперечною подачею на стопорний гвинт 4 і встановлюється діаметр Р.

Потім підхід поздовжньою подачею до поздовжнього упору 13, чим здійснюється обточування по довжині'. Після цього встановлюються стопорні пінти 5 та 5'.

Діаметр Т встановлюється зіткненням поперечного упору з стопорним гвинтом 5' і стопорний гвинт 5 знову переміщається на нерухомий упор 13, чим проводиться обточування по довжині С. Потім встановлюються стопорні гвинти 6 і 6' і нерухомий упор 21 переміщається робочою подачею 6. Чим встановлюється діаметр у, і підхід до нерухомого упору 14 здійснюється, поздовжньою подачею внаслідок чого здійснюється обточування по довжині.

В даному випадку довжина Е не обробляється, але прорізання на діаметр X проводиться заднім тримачом різця.

Отже, слід повернути стопорні гвинти 6, 6' в проміжне положення поза зчеплення з упором і перемістити поперечні санки від виробу, щоб передній бічний різець знаходився в положенні, що виключає можливість зіткнення з оброблюваним виробом.

Необхідно пройти поздовжньою подачею вліво і як тільки стопорний гвинт б пройде повз нерухомий упор 14, повернути його в наступне робоче положення (проти упору 15), і підійти до нерухомого упору 15. Тепер необхідно відійти поперечною подачею вперед і як тільки стопорний гвинт 6' упор 21. повернути поперечний барабан назад, таким чином, щоб стопорний гвинт знову опинився в робочому положенні проти упору і дійти наступним поперечним упором 22 до стопорного ггвинта 6'.

Таким чином, буде виконана на діаметр X.

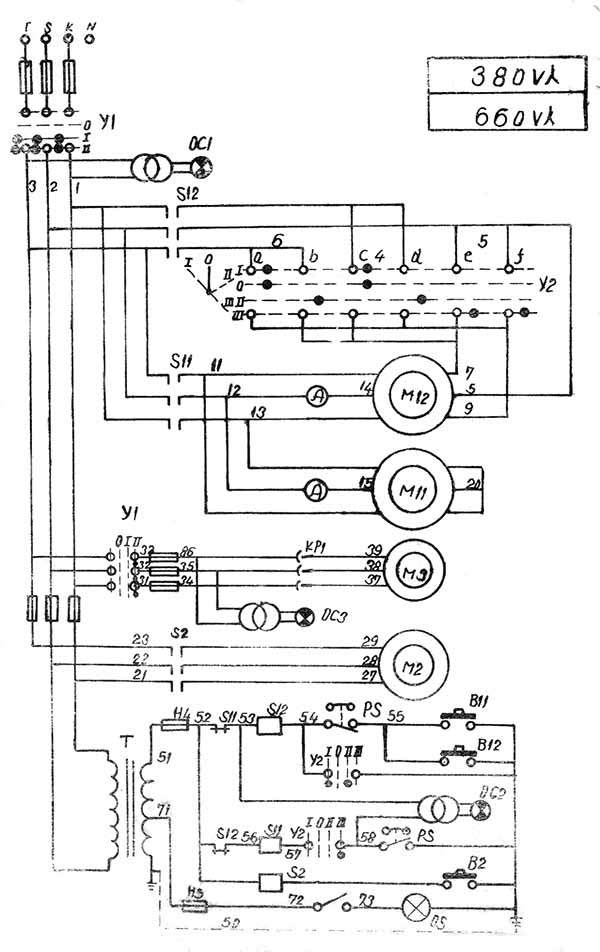

Електрична схема розриву Cuson S1-250

Схема електрична токарно-гвинторізного верстата Кусон S1-250. Дивитись у збільшеному масштабі

Призначення електроустаткування. М11, M12-Головні електродвигуни. М2, М3 - Електродвигун швидкого ходу та охолодження.

Вхідні проводи приєднати до клем. Після включення У1 світиться сигнальна лампочка ОС». Напруга ланцюга керування 42 а ланцюга освітлення 24 В живиться трансформатором Т (напруга ланцюга 127В або 36В на вимогу замовника).

Електродвигуни шпинделя М11, M12 управляються перемикачем У2, який має 4 положення:

Перемикання від положень 2 до положення 3 можна здійснювати тільки після горіння ОС2. Реле швидкості обертання S відрегульовано на швидкості обертання 400-800 об/хв. Гальмування з противмиканням та короткочасне включення можна здійснити лише в положенні «Про» кнопками В11, В12. Електродвигун швидкого ходу можна увімкнути натисканням кнопки В2, електродвигун охолодження М3 можна включити головним перемикачем У1 позиції. За потреби штепсельною розеткою КР1 можна від'єднати електродвигун М3 від мережі. Захист електродвигунів М11, М12, М2, М3. та ланцюги керування передбачені запобіжниками. Навантажувальне положення основних електродвигунів контролюється амперметром А.

| Найменування параметру | 16K20 | Кусон-3 | Подушка С1-250 |

|---|---|---|---|

| Основні параметри верстата | |||

| Клас точності згідно з ГОСТ 8-82 | Н | Н | |

| Найбільший діаметр заготовки, що встановлюється над станиною, мм. | 400 | 430 | 500 |

| Висота осі центрів над плоскими напрямними станини, мм | 215 | ||

| Найбільший діаметр заготовки оброблюваної над супортом, мм | 220 | 220 | 250 |

| Найбільша довжина заготівлі, що встановлюється в центрах (РМЦ), мм | 710, 1000 1400, 2000 |

1000, 1500 | 1000, 1500 2000 |

| Найбільша відстань від осі центрів до кромки різцетримача, мм | 225 | ||

| Найбільший діаметр свердла при свердлінні сталевих деталей, мм | 25 | ||

| Найбільша маса заготівлі, що обробляється в центрах, кг | 460..1300 | 1120 | |

| Найбільша маса заготівлі, що обробляється в патроні, кг | 200 | ||

| Шпиндель | |||

| Діаметр отвору в шпинделі, мм | 52 | 41 | 56 |

| Найбільший діаметр прутка, що проходить через отвір у шпинделі, мм | 50 | ||

| Внутрішній діаметр переднього підшипника шпинделя, мм | 105 | ||

| Частота обертання шпинделя у прямому напрямку, об/хв | 12,5..1600 | 16..3200 | 11,2..1400 |

| Частота обертання шпинделя у зворотному напрямку, об/хв | 19..1900 | 16..3200 | 11,2..1400 |

| Кількість прямих швидкостей шпинделя | 22 | 21 | 22 |

| Кількість зворотних швидкостей шпинделя | 11 | 21 | 22 |

| Кінець шпинделя за ГОСТ 12593-72 | 6K | ||

| Конічний отвір шпинделя за ГОСТ 2847-67 | Морзе 6 | 50 метрів | Морзе 6 |

| Діаметр фланця шпинделя, мм | 170 | ||

| Найбільший крутний момент на шпинделі, Нм | 1000 | 3100 | |

| Діаметр 4-х кулачкового патрона, мм | 490 | ||

| Супорт. Подання | |||

| Найбільша довжина поздовжнього переміщення, мм | 645, 935, 1335, 1935 | ||

| Найбільша довжина поперечного переміщення, мм | 300 | ||

| Швидкість швидких поздовжніх переміщень, мм/хв. | 3800 | 2800 | |

| Швидкість швидких поперечних переміщень, мм/хв. | 1900 рік | ||

| Максимально допустима швидкість переміщень при роботі за упорами, мм/хв. | 250 | ||

| Мінімально допустима швидкість переміщення каретки (супорта), мм/хв. | 10 | ||

| Ціна поділу лімба поздовжнього переміщення, мм | 1 | ||

| Ціна поділу лімба поперечного переміщення, мм | 0,05 | ||

| Діапазон поздовжніх подач, мм/про | 0,05..2,8 | 0,08..8 | 0,027..3,887 |

| Діапазон поперечних подач, мм/про | 0,025..1,4 | 0,004..4 | 0,013..1,93 |

| Діаметр та крок ходового ггвинта, мм | 50 х 12 | ||

| Кількість подач поздовжніх | 42 | 54 | 87 |

| Кількість подач поперечних | 42 | 54 | |

| Кількість нарізних різьблень - метричних | 54 | ||

| Кількість нарізних різьблень - модульних | 54 | ||

| Кількість нарізних різьблень - дюймових | 54 | ||

| Кількість нарізних різьблень - питчових | 54 | ||

| Межі кроків метричних різьблень, мм | 0,5..112 | 0,125..80 | 0,5..36 |

| Межі кроків дюймових різьблень, ниток/дюйм | 0,5..56 | 0,5..32 | 72..13/16 |

| Межі кроків модульних різьблень, модуль | 0,5..112 | 0,05..40 | 0,8..18 |

| Межі кроків різьб, питч діаметральний | 0,5..56 | 0,05..40 | 1 5/8..72 |

| Найбільше зусилля, яке допускається механізмом подач на різці - поздовжнє, Н | 5884 | ||

| Найбільше зусилля, яке допускається механізмом подач на різці - поперечне, Н | 3530 | ||

| Різцеві санки | |||

| Найбільше переміщення різцевих санчат, мм | 150 | ||

| Переміщення різцевих санок на один поділ лімба, мм | 0,05 | ||

| Найбільший кут повороту різцевих санок, град | ±90° | ±90° | |

| Ціна поділу шкали повороту різцевих санчат, град | 1° | 1° | |

| Найбільший переріз державки різця, мм | 25 х 25 | 32 х 32 | |

| Висота від опорної поверхні різця до осі центрів (висота різця), мм | 25 | ||

| Число різців у різцевій головці | 4 | 4 | |

| Задня бабка | |||

| Діаметр пінолі задньої бабки, мм | 85 | ||

| Конус отвору в пінолі задньої бабки за ГОСТ 2847-67 | Морзе 4 | Морзе 5 | |

| Найбільше переміщення пінолі, мм | 150 | 160 | 220 |

| Переміщення пінолі на один поділ лімба, мм | 0,1 | ||

| Розмір поперечного зміщення корпусу бабки, мм | ±15 | ||

| Електроустаткування | |||

| Електродвигун головного приводу, кВт (об/хв) | 11 | 7,5 | 2 х 5,5 = 11 (1500) |

| Електродвигун приводу швидких переміщень, кВт | 0,12 | 0,55 | 0,55 (1600) |

| Електродвигун насоса СОЖ, кВт | 0,125 | 0,125 | 0,185 (3000) |

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота) РМЦ = 1000 мм | 2795 х 1190 х 1500 | 2620 х 990 х 1260 | 3360 х 1250 х 1405 |

| Маса верстата, кг | 3010 | 2100 | 3400 |