Універсальні токарно-гвинторізні верстати ЛТ-10, ЛТ-10М, ЛТ-10С, ЛТ-11, ЛТ-11М, ЛТ-11С випускалися на підприємстві Іванівський верстатобудівний завод у селищі Іванівка Луганської області (колишньої Ворошиловоградської) в Україні.

Верстат ЛТ-10 замінив застарілий токарно-гвинторізний верстат ДТ-10.

Верстат токарно-гвинторізний ЛТ-10 замінив у виробництві застарілу модель ДТ-10 та був замінений на більш досконалу модель ІТ-1М .

Верстати універсальні токарно-гвинторізні полегшеного типу моделі ЛТ-10 , ЛТ-11 призначені для виконання найрізноманітніших токарних робіт у центрах або патроні та для нарізування різьблення: метричної, дюймової та модульної.

Токарно-гвинторізні полегшені верстати та ЛТ-11М були призначені для використання в рухомих ремонтних майстернях типу КУНГ (Сьогодні КУНГом називають будь-яку утеплену будку на автомобілі або причепі).

Токарний верстат ЛТ-10 вписується в типорозмір ДІП-200 і здатний обробляти середні та дрібні деталі типу Диск діаметром до Ø 540 мм над виїмкою в станині та деталі типу Вал до Ø 250 мм над верхньою частининою супорта.

Шорсткість оброблюваної поверхні V6.

За особливим замовленням за окрему плату поставляються: пристрій для фрезерування невеликих площин, пристрій для зовнішнього та внутрішнього шліфування, конусна лінійка та косинець рухливий.

Верстати ЛТ-10М та ЛТ-11М призначені для використання у рухомих ремонтних майстернях, а ЛТ-10С та ЛТ-11С – для використання у стаціонарних умовах в індивідуальному виробництві.

Універсальний токарно-гвинторізний верстат ЛТ-10 відрізняється від верстата ЛТ-11 збільшеною міжцентровою відстанню. ЛТ-10 має РМЦ = 960 мм, ЛТ-11 має РМЦ = 1400 мм.

Клас точності верстата Н.

Виробник – Іванівський верстатобудівний завод, п. Іванівка, Україна.

Основні параметри верстата - відповідно до ГОСТ 18097-93 . Верстати токарно-гвинторізні та токарні. Основні розміри. Норми точності.

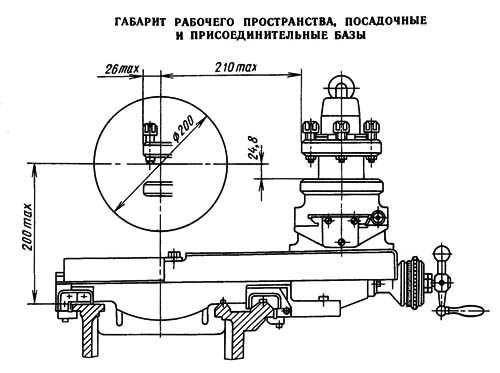

Габаритні розміри робочого простору верстата ЛТ-10, ЛТ-11

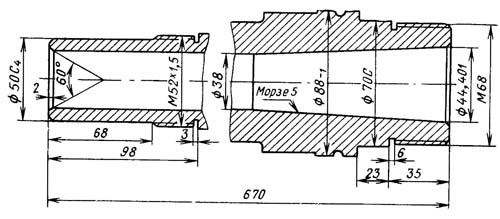

Шпиндель токарно-гвинторізного верстата лт-10, лт-11

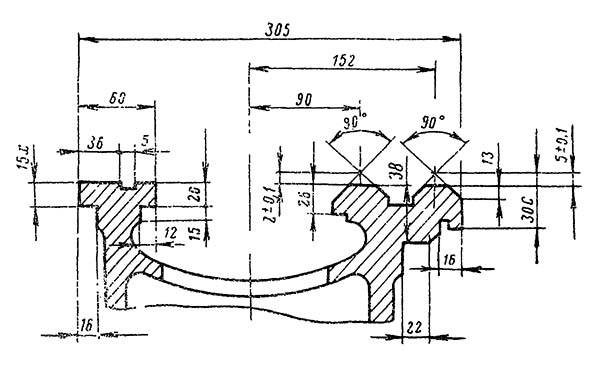

Станина токарно-гвинторізного верстата ЛТ-10

Станина токарно-гвинторізного верстата ЛТ-10. Дивитись у збільшеному масштабі

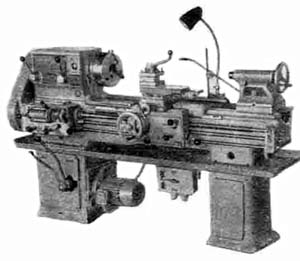

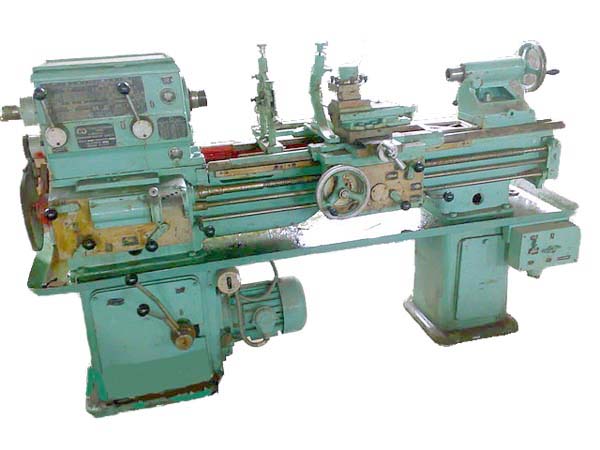

Фото токарно-гвинторізного верстата лт-10

Фото токарно-гвинторізного верстата лт-10

Фото токарно-гвинторізного верстата лт-10

Фото токарно-гвинторізного верстата лт-10

Загальний вигляд токарно-гвинторізного верстата ЛТ-10 ЛТ-11. Дивитись у збільшеному масштабі

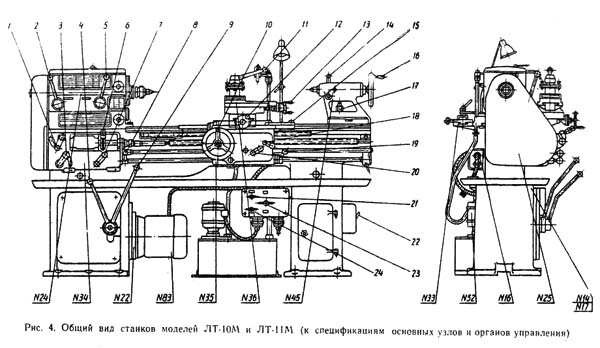

Розташування складових частинин токарного верстата лт-10м, лт-11м

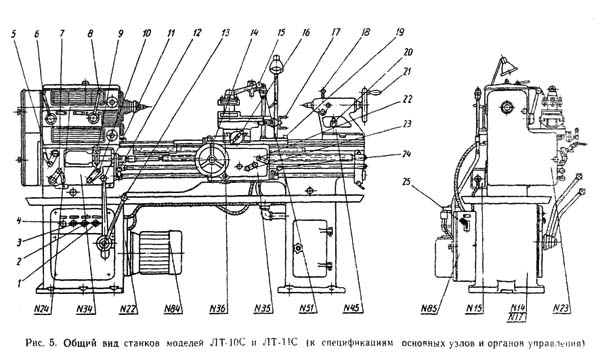

Розташування органів керування токарним верстатом лт-10с, лт-11с

Фото предней бабки токарного верстата лт-10м, лт-11м

Фото предней бабки токарного верстата лт-10м. Дивитись у збільшеному масштабі

Фото предней бабки токарного верстата лт-10м, лт-11м

Фото предней бабки токарного верстата лт-10м. Дивитись у збільшеному масштабі

Таблички на переднюю бабку токарного верстата лт-10м, лт-11м

Кінематична схема токарного верстата лт-10м, лт-11м

Схема кінематична токарно-гвинторізного верстата ЛТ-10, ЛТ-11. Дивитись у збільшеному масштабі

Вращение вироби, закрепленного в патроне или в центрах, осуществляется електродвигуном через редуктор, расположенный в левой тумбе, далее через клиноременную передачу на приводной шкив передньої бабки і затем через шестерни реребора или, минуя перебор, непосредственно на шпиндель.

Изменение скорости обертання шпинделя достигается перебора передвижением блоков шестерен редуктора і переключением перебора передньої бабки.

Двенадцать различных швидкостей шпинделя (от 28 до 1000 об/мин) осуществляются по следующим кинематическим цепям: от вала електродвигуна через фрикционную муфту рух передається первому валу редуктора. Далее вращение передається второму валу через шестерни 56—55; 57—59; 58— 61, (рис. 10), а третьему валу — через шестерни 59—60; 62—63.

Клиноременной передачей вращение выходного вала редуктора передається на приводной шкив передньої бабки. Далее при включенной шестерне 23 і выключенной зубчатой муфте 22 шпиндель вращается со скоростями от 28 до 160 об/мин. Верхний ряд чисел оборотів Шпинделя осуществляется включением зубчатой муфты 22 з одновременным вимкненням шестерни 23.

Эксцентрик К обеспечивает привід маслонасоса.

Механическое продольное і поперечное перемещение суппорта при точении производится при помощи ходового валика через механізмы коробки подач і фартука. Продольное перемещение суппорта при нарезании різьби — при помощи ходового гвинта 43 і маточной гайки 35. .

Ручное продольное перемещение суппорта осуществляется маховичком Н через шестерни 29, 31, 30 і рейку 40.

Коробка подач получает рух через зубчасті колеса 17, 19, 18, 16 (механізма передньої бабки) і сменные зубчасті колеса гітари. Далее, через шестерни 14, 13, 11, 10; 15, 11, 10, 14, 13, 12, 9; 15, 11, 12, 9, позволяющие получить передаточные отношения 2/1, 1/1, 1/2, 1/4, шестерни конуса, шестерни 7, 8, 25, блок, шестерню 26-27 і шестерню 28 вращение сообщается ходовому валику, а через включенную муфту М - ходовому винту.

Механізм коробки подач дает возможность нарезать через ходовой винт з шагом 4 нитки на 1" наступні різьби:

Продольные подачі от 0,03 до 2,91 мм/об шпиндели супорт получает через ходовой валик, шестерни 36, 37, 47, 48, 49, 50, 51. 34, 52, 31 механізма фартука і реечную шестерню 30 з рейкой 40; поперечные подачі от 0,03 до 2,60 мм/об шпинделя — при зацеплении шестерни 48 з шестерней 46, через шестерни 44, 45 і винт 39 з гайкой 38.

Изменение направления руху суппорта достигается переключением шестерни 16, расположенной в передньої бабке.

Поперечное перемещение суппорта от руки производится через винт 39 і гайку 38 рукояткой Ж, а перемещение верхней каретки — только от руки через винт 32 і гайку 33 при помощи маховичка И.

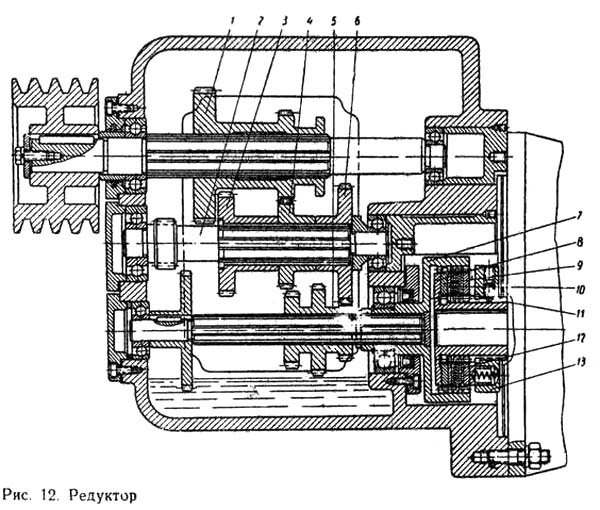

Редуктор токарного верстата лт-10м, лт-11м

Механізм редуктора (рис. 12) заключен в чугунный корпус, фланец которого крепится к тумбе четырьмя гвинтами.

Вращение механізму редуктора передається от електродвигуна, прикрепленного к корпусу редуктора, через дисковую фрикционную муфту. Механізми редуктора передают выходному шкиву шесть различных чисел оборотів. Керування передвижными блоками 1 і 5 осуществляется двумя рукоятками 4 і 9 (см. рис. 4) или 13 і 11 (см. рис. 5). Рукоятка 9 (11) имеет три положения «1», «2», «3», получаемые поворотом її вправо і влево. Рукоятка 4 (13) имеет два положения «4», «5», получаемые поворотом її вправо і влево.

Передня бабка токарного верстата лт-10м, лт-11м

Передня бабка устанавливается і закрепляется слева сверху на станине. Вращение шпинделю передається от шкива 12 (рис. 13) непосредственно при включении зубчатой муфты 17 или через перебор. Передаточное отношение перебора равно 1 : 6,3.

Опори шпинделя смонтированы на підшипниках качения. Передня конусная шейка шпинделя вращается в регулируемом двухрядном роликоподшипнике, а задня — в коническом роликоподшипнике. Осевая нагрузка на шпиндель воспринимается упорным шарикоподшипником, смонтированным в задньої опоре.

Шпиндель разгружен от сил натяжения ремней установкой шкива 12 на шестерне 15, которая вращается в двух шарикопідшипниках 9.

Шпиндель верстата ЛТ-10М, ЛТ-11М смонтирован на 3-х підшипниках:

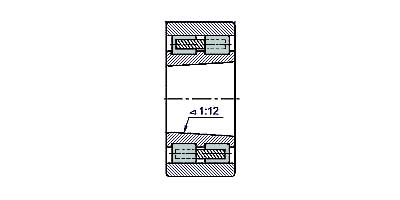

Подшипник 3182116 - ето двухрядный роликовый радиальный подшипник, з короткими цилиндрическими роликами, з безбортовым наружным кольцом, з коническим посадочным отверстием (1:12), канавкой і отверстиями для внесения смазочного материала. Комплект тел качения з внутренним кольцом способны перемещаться относительно наружного. Этот типоразмер, как і большинство роликопідшибників етой серии производится в настоящее время только высокоточным, (ранее выпускался 5-ым і 6-ым классами точності), поскольку основная область применения — верстати, при работе которых недопустимо высокое биение, возникающее вследствие даже небольших отклонений от заданных размеров.

Основным производителем підшибників подобной конструкції всегда считался московский ГПЗ-1, сейчас же его производство переводят в город Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под егидой Европейской Подшипниковой Корпорации). В настоящее время изготавливается две модификации - 4-3182116К і 4-3182116КЕ, отличающиеся материалом сепаратора (латунь і полиамид), цена на них одинакова. Раньше же их было значительно больше, прежде всего по классу точності. Старые підшипники, массово реализуемые в фирмах соответствующего профиля могут мати точность 2, 5 і 6. Купить підшипники з гарантией качества, не опасаясь контрафакта или того, что вам продадут бывший в употреблении подшипник, можно только у официальных представителей ЕПК (ориентировочная цена — около 4700 рублей), торгующих напрямую з завода.

Импортные підшипники етого типоразмера имеют обозначение NN3016K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В России наиболее распространена продукция следующих производителей — FAG, SKF, IBC. Есть і дешевый варіант покупки импортных підшибників етого типа — продукция восточно-европейских производителей — ZKL (Чехия) і FLT (Польша), однако чаще всего она реализуется неликвидного качества, производства 80-ых годов прошлого века, когда они поставлялись в страну для нужд уже развалившихся промышленных предприятий. Она отличается большим разнообразием модификаций, так что иногда ето единственный варіант для ремонта оборудования.

Ориентировочная цена наиболее качественных і дорогих импортных підшибників етого типа составляет около 310 евро при покупке без посредников.

Схема підшипника 3182116 двухрядного роликового радиального

В процессе експлуатации верстата возникает необходимость в регулировании окремих складових частин верстата з целью восстановления их нормальной роботи.

При смене ремней их снимают з приводного шкива редуктора, затем частинично разбирают шпиндельный узел, снимают крышку 13 і поднимают вверх шкив з ремнем. Шкив 12 снимается з опорами, після чего производится замена ремней.

Для того, чтобы демонтировать шпиндель, требуется отвернуть винты переднего фланца 22 і свернуть гайки 5. Для облегчения демонтажу шпинделя шестерня перебора 19 посажена на шлицы. Передня опора демонтируется вместе со шпинделем. Задня опора остается в расточке корпуса бабки.

При разборке шпинделя следует предупредить падение шестерни 8 з упорным шарикоподшипником 7 на дно корпуса.

Шпиндель собирают в обратном порядке. При етом нужно проследить, чтобы детали 11 і 14 были поставлены на свое место і в правильное положение і застопорены гвинтами 10 і 16.

Передня бабка имеет две рукоятки керування. Правая рукоятка служит для увімкнення і виключення перебора, а левая для реверсирования подачі. При включении шестерен все рукоятки должны быть доведены до фиксированного положения, во избежание поломки зубьев шестерен.

Передний резьбовой конец шпинделя выполнен по ОСТ 428.

Планшайба патронов і поводковая планшайба снабжены сухарями, предохраняющими их от отвинчивания при реверсе шпинделя.

Ескіз коробки подач токарного верстата лт-10м, лт-11м

Коробка подач токарного верстата лт-10м, лт-11м

Механізм коробки подач помешен в закрытом чугунном корпусе, прикрепленном гвинтами к левой частини станины.

Конструкція механізма коробки подач обеспечивает получение различных різьб і подач посредством налаштування гітари сменных шестерен і переключения шестерен коробки. Набор сменных шестерен 40; 45; 60; 127 (рис. 14) является основным, он позволяет без дополнительной переналаштування гітари, нарезать метрические різьби з шагом от 0,75 до 10 мм і производить обточку з подачами, равными 0,08—1,24 мм/об.

Шестерни переключаются передвижением их рукоятками 1 і 3 (рис. 4) или 5 і 7 (рис. 5). Ходовой винт или ходовой валик включаются рукояткой 7 (рис. 4) или 10 (рис. 5).

Ходовым винтом следует пользоваться только при нарезании різьб во избежание его преждевременного износа.

При обтачивании механическая подача суппорта осуществляется исключительно через ходовой валик.

Перемещение задньої бабки (рис. 15) по станине производится вручную. В требуемом положении задня бабка крепится гайкой.

Корпус задньої бабки може быть смещен в поперечном направлении по салазкам в обе стороны от линии центров на величину до 10 мм, что иногда необходимо при наладке верстата для точения конусов. Смещение осуществляется при помощи винтов, установленных в корпусе бабки.

Фартук (рис. 16) представляет- собой литую коробку, одна из стенок которой съемная.

В фартуке расположены механізмы, передающие рух каретке суппорта і верхним салазкам от ходового гвинта или ходового валика.

Подача суппорта при обтачивании осуществляется при помощи ходового валика через передачу коническими шестернями.

На маховичке поздовжньої подачі расположен лимб продольного переміщення суппорта з ценой деления 1 мм.

Увімкнення поздовжньої і поперечної подач суппорта производится поворотом одной рукоятки.

С правой стороны фартука имеется рукоятка для увімкнення разъемной гайки ходового гвинта, осуществляющего механическую подачу при нарезании різьби.

Фартук имеет блокировочное пристрій, препятствующее одновременному включению подачі от ходового гвинта і ходового валика.

Ручное перемещение фартука осуществляется вращением маховичка, расположенного на левой стороне фартука. Предусмотрено вимкнення обертання маховичка при нарезании різьби.

Справа к фартуку прикреплена рукоятка увімкнення електродвигуна приводу шпинделя. Для предохранения от случайного увімкнення она имеет блокировочное пристрій. После окончания работ рукоятка должна отводиться вправо.

Суппорт (рис. 17) благодаря крестовой конструкції може перемещаться в продольном направлении по направляющим станины і в поперечном — по направляющим каретки. Оба ети переміщення могут быть осуществлены как от механического привода, так і от руки. Кроме того, верхние салазки, несущие на себе четырехпозиционный резцедержатель з четырьмя фиксированными положениями, имеют независимое ручное перемещение по направляющим средней поворотной частини суппорта, который може поворачиваться на ± 60°.

При обтачивании торцовых поверхностей каретка суппорта закрепляется нерухомо на станине посредством планки і гвинта.

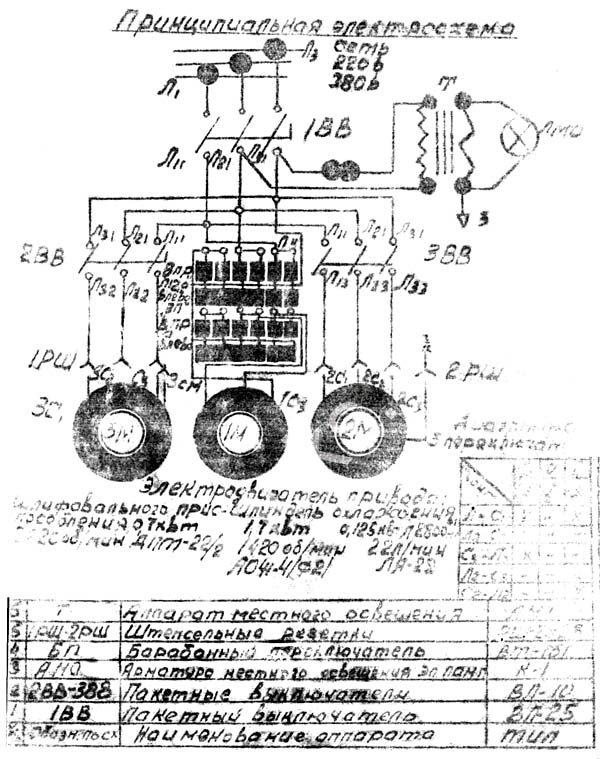

Електрична схема токарного верстата лт-10м, лт-11м

| Наименование параметра | ЛТ-10М | ЛТ-11М | ИТ-1М |

|---|---|---|---|

| Основні параметри верстата | |||

| Класс точності по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 400 | 400 | 400 |

| Наибольший диаметр заготовки над суппортом, мм | 250 | 250 | 225 |

| Наибольший диаметр заготовки над выемкой в станине, мм | 540 | 540 | 550 |

| Наибольшая длина заготовки (РМЦ), мм | 960 | 1400 | 1000, 1400 |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 38 | 38 |

| Наибольший диаметр прутка, мм | 36 | 36 | 36 |

| Число ступеней частот прямого обертання шпинделя | 12 | 12 | 12 |

| Частота прямого обертання шпинделя, об/мин (число ступеней) | 28..1000 (12) | 28..1000 (12) | 18..1250 (12) |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5 |

| Кінець шпинделя | Резьба М68 | Резьба М68 | 6к |

| Торможение шпинделя | есть | есть | есть |

| Блокировка рукояток от одновременного увімкнення шпинделя | нет | нет | |

| Подачи | |||

| Наибольшая длина ходу каретки от руки, мм | 875 | 1315 | 900, 1300 |

| Наибольший поперечний ход суппорта, мм | 235 | 235 | 235 |

| Перемещение суппорта на одно деление лимба при продольном движении, мм | 1 | 1 | 1 |

| Перемещение суппорта на одно деление лимба при поперечном движении, мм | 0,02 | 0,02 | 0,02 |

| Наибольший ход верхнего суппорта (резцовые салазки), мм | 120 | 120 | 135 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Число ступеней продольных подач | 38 | 38 | 50 |

| Пределы рабочих подач продольных, мм/об (число ступеней) | 0,03..2,91 (38) | 0,03..2,91 (38) | 0,05..6 (50) |

| Число ступеней поперечных подач | 38 | 38 | |

| Пределы рабочих подач поперечных, мм/об | 0,03..2,6 (38) | 0,03..2,6 (38) | 0,025..3 (50) |

| Скорость быстрых перемещений суппорта, м/мин | нет | нет | нет |

| Пределы шагов нарезаемых різьб метрических, мм | 0,4..10 | 0,4..10 | 0,25..112 |

| Пределы шагов нарезаемых різьб дюймовых | 48..3 | 48..3 | 56..1 |

| Пределы шагов нарезаемых різьб модульных | 0,25..5 | 0,25..5 | 0,25..56 |

| Межі кроків різьблення питних | ні | ні | 56..1 |

| Вимикаючі упори при поздовжньому русі | ні | ні | |

| Вимикаючі упори при поперечному русі | ні | ні | |

| Захист від перевантаження при поздовжньому русі | є | є | є |

| Блокування рукояток від одночасного увімкнення | є | є | є |

| Задня бабка | |||

| Найбільше переміщення пінолі, мм | 85 | 85 | 90 |

| Поперечне зміщення, мм | ±10 | ±10 | ±10 |

| Внутрішній конус, мм | Морзе №4 | Морзе №4 | Морзе №4 |

| Електроустаткування | |||

| Кількість електродвигунів на верстаті | 3 | 3 | |

| Електродвигун головного приводу, кВт (об/хв) | 2,2 | 2,2 | 3 (1430) |

| Електродвигун насоса охолодження, кВт (об/хв) | 0,125 | 0,125 | 0,12 (2800) |

| Електродвигун приводу шліфувального пристрою (на замовлення) 3М, кВт | 0,7 | 0,7 | |

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота), мм | 2160 х 1000 х 1400 | 2600 х 1000 х 1400 | 2165 х 960 х 1500 |

| Маса верстата, кг | 1000 | 1200 | 1140 |