Виробником токарного верстата поздовжнього точення 1П12 є Ленінградський завод верстатів-автоматів (ЛЗСА), заснований у 1927 році.

З 1984 року завод ЛЗСА входить до Об'єднання прецизійного верстатобудування з 1993 року входить до Санкт-Петербурзький Завод прецизійного верстатобудування.

Автомат поздовжнього точення 1П12 призначений для обробки методом поздовжнього точення деталей підвищеної точності фасонного профілю з холоднотягнутого каліброваного прутка діаметром до 12 мм, довжиною до 80 мм.

Відповідно до основної вимоги — забезпечення виготовлення точних деталей годинникового типу — автомат 1П12 не рекомендується використовувати на грубих роботах при підвищених режимах. Наприклад, при налаштуванні па найбільшу продуктивність (15 і більше деталей за хвилину) не допускається обробка виробів довжиною понад 12 мм і сталевих прутків діаметром понад 5 мм, не слід також застосовувати широкі фасонні різці.

Необхідно враховувати, що налаштування на максимальну продуктивність призначається для відрізних робіт, в основному, на латуні.

Допустима найнижча температура цеху, в якому може бути встановлений автомат, + 12°.

Точіння деталей на автоматі проводиться різцями, що переміщаються в площині перпендикулярної осі шпинделя, при поздовжньому переміщенні шпиндельної бабки із закріпленим в ній прутком. За такої схеми обробки можливе отримання будь-якого профілю тіла обертання без застосування фасонних різців.

Крім того, перевагою автоматів подібного типу є можливість проводити різання в безпосередній близькості від напрямної втулки (люнета). Ця обставина унеможливлює виникнення на виробі великих згинальних моментів від зусилля різання на різцях, завдяки чому можуть оброблятися з високим ступенем точності довгі щаблідеталі.

Для здійснення прийнятого технологічного процесу обробки виробів у запропонованому автоматі є інструментальна група, що складається із супортної стійки (вузол № 04) та балансиру (вузол № 05). Різці балансу рекомендується використовувати для проточок найбільш точних діаметрів.

Обробка деталей на автоматі проводиться при обертанні прутка за годинниковою стрілкою (див. головний шпиндель з боку виробу) та поздовжньої подачі його разом зі шпиндельною бабкою.

На розподільчому валу встановлюються кулачки, що дають певний цикл рухів прутку та інструментам автомата, що визначають форму та розміри оброблюваної деталі.

Для налагодження автомата на виготовлення деталі складається технологічний процес обробки зі строго послідовним порядком усіх робочих та холостих ходів інструментів (див. «Інструкцію з налагодження автомата», розділ XI).

Слід зазначити, що точність автомата значною мірою залежить від якості заготовки (прутка).

Для отримання деталей з кінцінтричністю 0,01..0,02 мм, оброблений пруток повинен бути не нижче II класу точності.

При необхідності отримати деталі з допуском за кінцінтричністю менше 0,01 мм слід застосовувати прутки І класу точності.

Автомат складається з 11 вузлів:

На окреме замовлення за окрему плату можуть бути поставлені такі додаткові пристрої:

Синоніми: автомати токарні поздовжнього точення швейцарського типу, automatic Swiss lathe.

Принцип роботи токарного автомата поздовжнього точення

Відмінною особливістю автоматів поздовжнього точення (рис. 74) є те, що пруток в них крім обертального руху має разом зі шпиндельною бабкою 6 поздовжнє поступальне переміщення Sпрод. Усі супорти автомата, яких може бути чотири або п'ять, розташовані віялоподібно навколо оброблюваного дроту (див. рис. 37). Вони мають лише поперечне переміщення Sпоп. При одночасному узгодженому переміщенні шпиндельної бабки з прутком та поперечних супортів на цих автоматах можна без застосування фасонних різців обробляти конічні та фасонні поверхні.

Вертикальні супорти 2, 3 та 5 розташовані на спеціальній стійці, мають прямолінійне переміщення та управляються від самостійних кулачків розподільчого валу. Два горизонтальні супорти 1 і 9 розташовані на балансирі 10, мають коливальний рух навколо осі 11 і управляються обидва від одного кулачка 12.

У стійці, на якій розташовані вертикальні супорти, встановлений нерухомий люнет 4, що є додатковою передньою опорою для прутка. Усі супорти з різцями розташовуються у безпосередній близькості від люнета, у результаті плече l, у якому діє сила різання PZ, виходить дуже маленьким. Сила різання тут сприймається в основному люнетом, а прогин прутка від неї через мало l виходить дуже незначним. Завдяки цьому на автоматах поздовжнього точення можна обробляти з дуже високою точністю досить довгі заготовки, що мають невеликий діаметр.

З правого кінця пруток постійно підтискається штовхачем 8 під дією вантажу 7 для утримання його у передньому положенні при відході шпиндельної бабки назад.

Шпиндель в автоматах поздовжнього точення завжди обертається в один бік і має ліве обертання за стрілкою А. Тому нарізання правого різьблення на них здійснюється методом обгону.

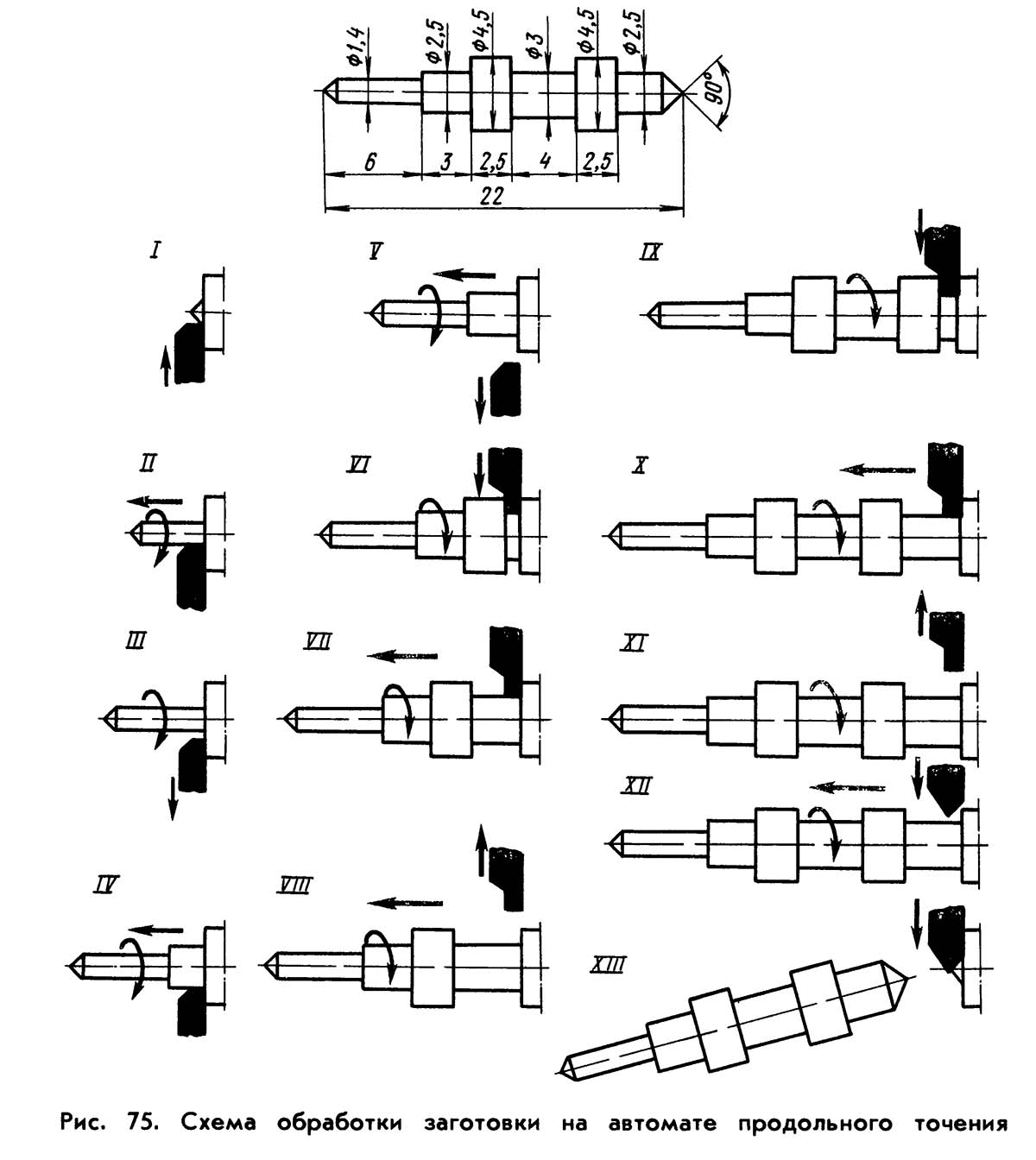

Схема обробки заготовки на токарномуу автоматі поздовжнього точення

Схема обробки заготовки на токарномуу автоматі поздовжнього точення. Дивитись у збільшеному масштабі

На рис. 75 показано обробку типової заготовки на автоматі поздовжнього точення. Обробка здійснюється шляхом послідовного чергування (позиції I-XIII) поздовжнього переміщення шпиндельної бабки з прутком та поперечних переміщень різців. Тільки на XIII позиції відрізка виготовленої деталі проводиться при одночасному переміщенні прутка з бабкою та відрізного різця.

Короткі заготовки обробляють без люнета поблизу передньої опори шпинделя. При обробці заготовок з квадратного і шестигранного прутків застосовують люнет, що обертається. Застосування на автоматах спеціальних пристроїв дозволяє розширити їх технологічні можливості та виконувати додаткові операції (нарізання різьблення, свердління отворів, фрезерування шліцьових пазів.

Недоліком розглянутого принципу роботи автоматів поздовжнього точення є підвищене зношування люнета і направляючих шпиндельної бабки. Внаслідок цього порушується їхня співвісність, а отже, знижується і точність обробки.

Приклад позначення одношпиндельних автоматів та напівавтоматів: 1Б140, 1Е140, 1П140, 1Г140П, 1І125П, 1І140П, 1І165П.

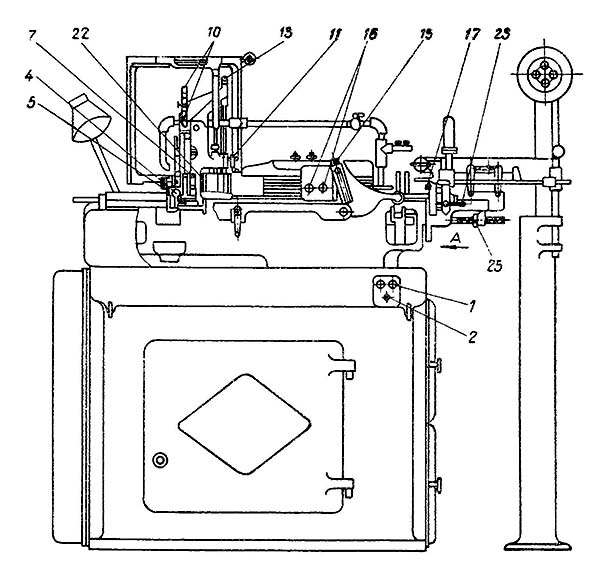

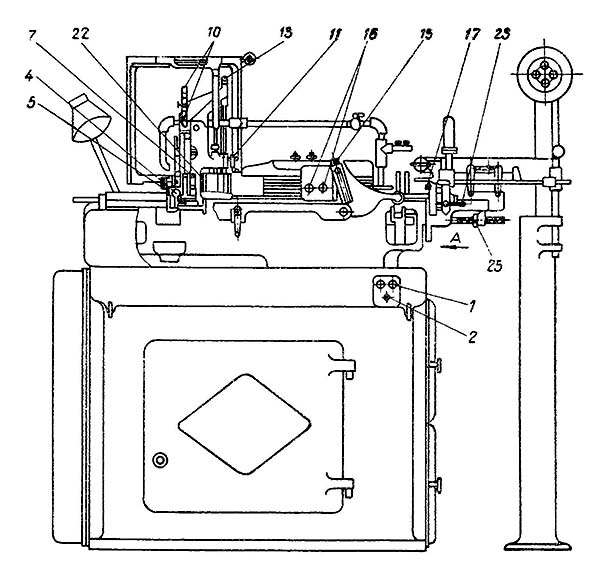

Фото токарного верстата поздовжнього точення 1П12

Фото токарного верстата поздовжнього точення 1П12

<

<

Розташування органів керування токарним верстатом 1П12

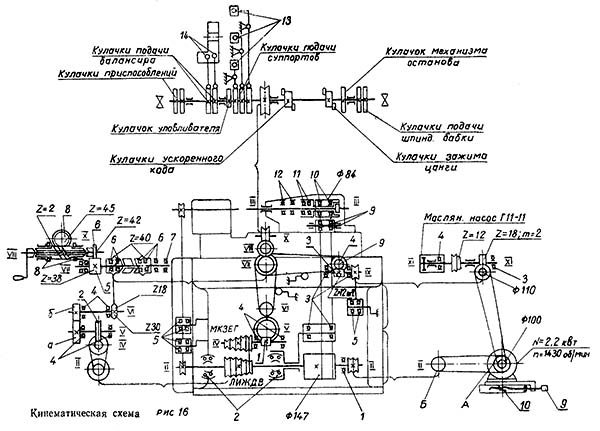

Кінематична схема верстата 1П12

Кінематична схема верстата поздовжнього точення 1П12. Дивитись у збільшеному масштабі

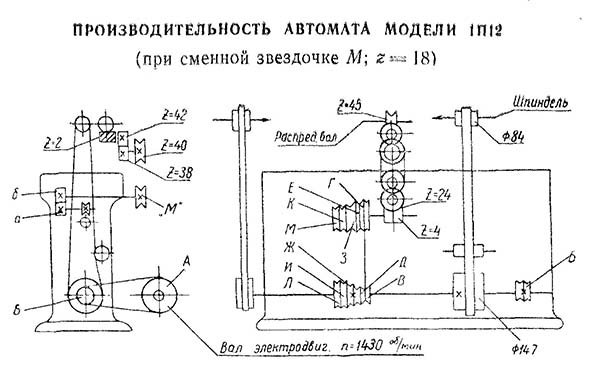

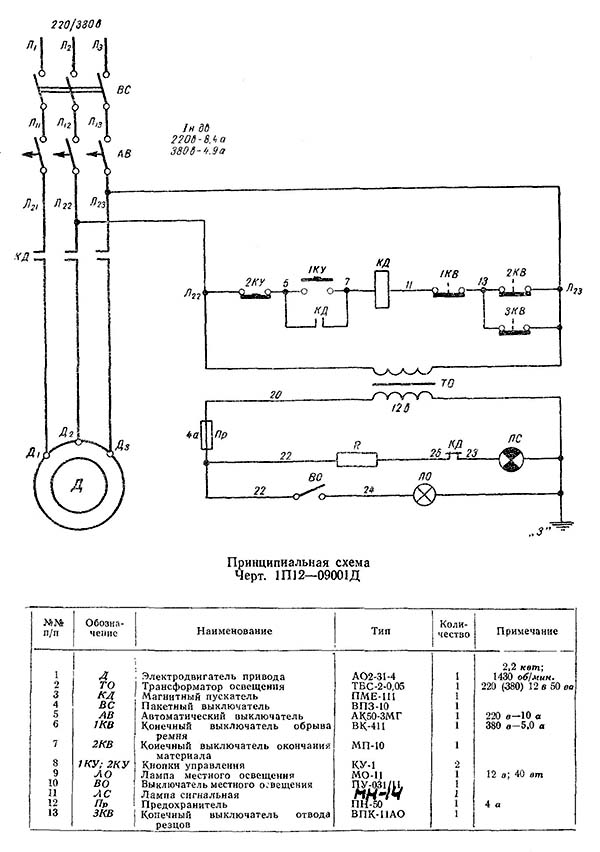

Кінематична схема автомата складається з ланцюга приводу головного шпинделя, ланцюга приводу розподільного валу при робочому ході, ланцюга приводу насоса та приводу розподільчого валу при прискореному ході інструментів.

Головний шпиндель приводиться в рух від електродвигуна (N = 2,2 кВт, n = 1430 об/хв) через клинопасову пару зі змінними дворуховими шківами А і Б, що сидять на валу електродвигуна і приводному валу, і плоскотривалу пару з постійними шківами 0147 мм і 084 мм, змонтованими на приводному валу і в корпусі шпиндельної бабки. Наявність змінних шківів А і Б дає можливість отримати 10 ступенів чисел оборотів шпинделя від 750 до 6070 об/хв.

Керування подачами інструментів і заготовки проводиться за допомогою кулачків, розташованих на розподільчому валу, що отримує обертання при робочому ході від приводного валу через клинопасову пару з п'ятиступінчастиними шківами, черв'ячний редуктор з передавальним відношенням 1/6, змінні зубчасті колеса а і б, зі змінними зірочками z = 18, z = 30, пару зубчастиних коліс з передавальним ставленням 19:21 та другий черв'ячний редуктор з передавальним ставленням 2 : 45.

Змінні (А та Б) та ступінчасті шківи та змінні зубчасті колеса а та б дають можливість мати на розподільчому валу 400 сходинок від 0,154 до 33,8 об/хв.

Насос системи охолодження наводиться в рух від електродвигуна через клинопасову пару зі шківами Ø 100 і 110 мм і гвинтову зубчасту пару з передавальним ставленням 2 : 3, вал насоса робить 867 об/хв, що випливає з наступного відношення:

п = 1430 • 100/110 • 2/3 = 867 об/хв

Прискорений хід розподільчого валу здійснюється наступним чином: від зірочки, що сидить на валу насоса, обертання через зірочку та зубчасту муфту передається валу з прямозубою шестернею z = 38 і далі до розподільчого валу, як було описано раніше.

Кількість обертів розподільчого валу при холостому ході:

n = 867 • 12/40 • 38/42 • 2/45 = 10 об/хв

Переключення зубчастої муфти здійснюється автоматично від кулачка, що сидить на розподільчому валу.

Продуктивність верстата поздовжнього точення 1П12 при z = 18

Продуктивність верстата поздовжнього точення1 = 18. Дивитися у збільшеному масштабі

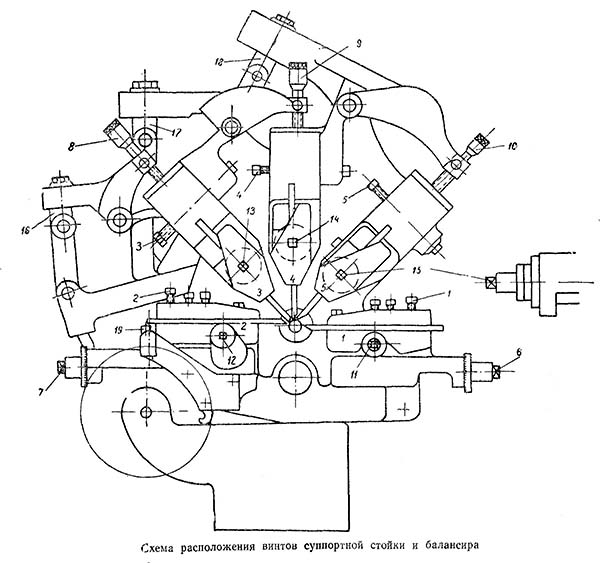

Схема розташування гвинтів супортної стійки верстата 1П12

Схема розташування гвинтів супорт точення 1П12. Дивитись у збільшеному масштабі

Редуктор приводу розподільчого валу верстата 1П12 (лист 1)

Редуктор приводу розподільчого2 . Дивитись у збільшеному масштабі

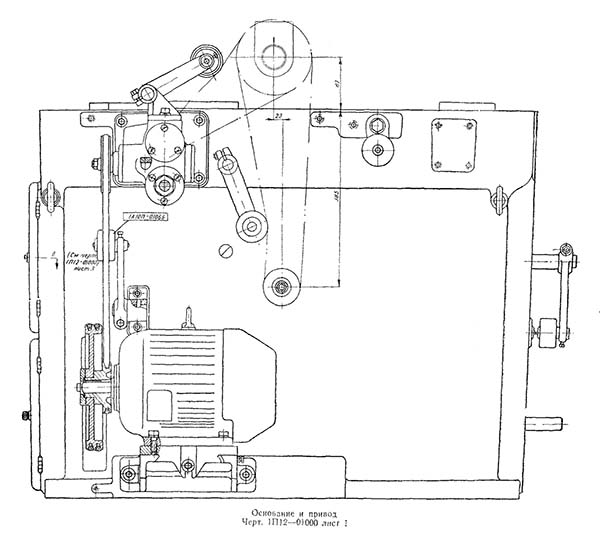

Підстава та привід верстата 1П12 (лист 1)

Підстава та привід верстата поздовжнього точення 1П12. Дивитись у збільшеному масштабі

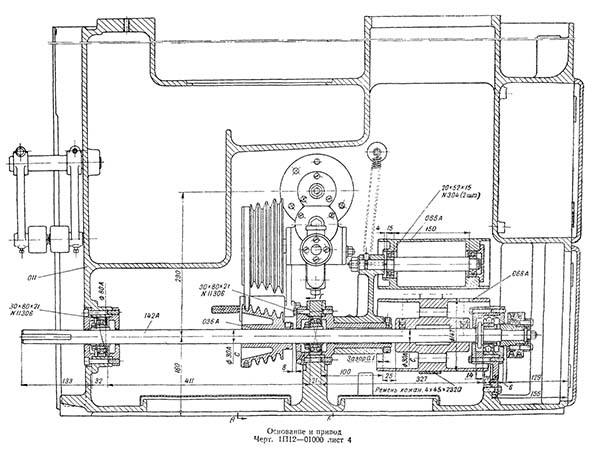

Підстава та привід верстата 1П12 (лист 4)

Підстава та привід верстата поздовжнього точення 1П12. Дивитись у збільшеному масштабі

Підставою автомата служить литий коробкоподібний корпус 011А. У верхній частинині корпус закінчується резервуаром у формі корита для збору рідини, що охолоджує.

До задньої стінки корпусу прикріплений кронштейн 1А10П—01050 (креслення 1П12—01000 лист 3) з рухомою плитою, на якій встановлений електродвигун.

У нижній частинині корпусу ВОНА (схема» 1П12—01000 лист 2) змонтований у трьох опорах приводний вал 142А, який приводиться в рух від електродвигуна через змінні дворучні шківи.

На цьому валу встановлений шків 011А для приводу головного шпинделя і п'ятиступінчастиний шків 036В для приводу редуктора черв'яковоциліндричного розподільчого валу. На задній стінці всередині корпусу змонтований редуктор, що складається з черв'ячної пари та двох змінних прямозубих коліс. На вихідному валу редуктора укріплена змінна зірочка (креслення 1П12—01001), що передає рух черв'ячному редуктору розподільчого валу.

Зовні до задньої стінки корпусу 011А прикріплений редуктор насоса, що складається з гвинтозубої пари. Шестерний насос АГ11—11 кріпиться до корпусу редуктора (креслення 1П12— 01002).

Редуктор наводиться від електродвигуна клинопасової передачею. На валу 124А редуктора посаджені зірочка та шків.

Від зірочки наводиться розподільчий вал при прискореному ході інструментів, від шківа наводиться круглим ременем шліцювальний пристрій.

У лівій частинині корпусу розташований бак для охолоджуючої рідини, а у правій — електрошафа.

Для автоматичної зупинки автомата у разі обриву ременя обертання головного шпинделя встановлено кінцевий вимикач, який спрацьовує від удару важеля 032В (креслення 1П12—01000), пов'язаного з натяжним роликом.

Для зміни ременя головного шпинделя попередньо вивертаються три гвинти М10х30 К21-1 (креслення 1П12-01000 лист 2) і демонтується фланець дит. 031.

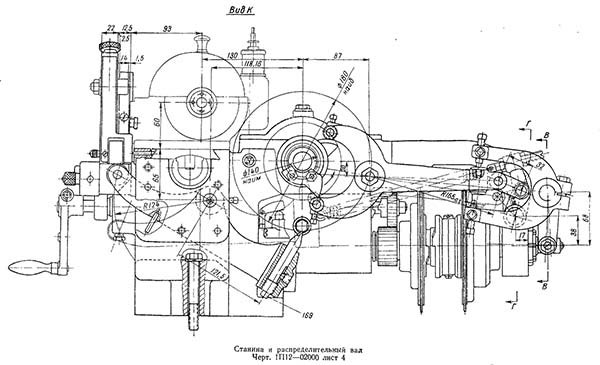

Станина та розподільний вал верстата 1П12 (лист 4)

Станина та розподільний вал верстата поздовжнього точення . Дивитись у збільшеному масштабі

Станина та розподільчий вал верстата 1П12 (лист 3)

Станина та розподільний вал верстата поздовжнього точення . Дивитись у збільшеному масштабі

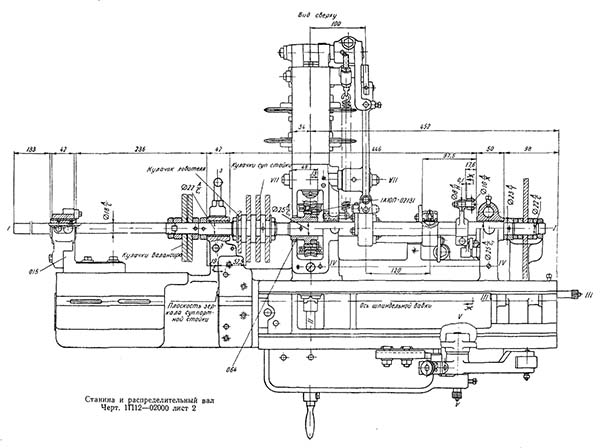

Станина та розподільчий вал верстата 1П12 (лист 2)

Станина та розподільний вал верстата поздовжнього точення . Дивитись у збільшеному масштабі

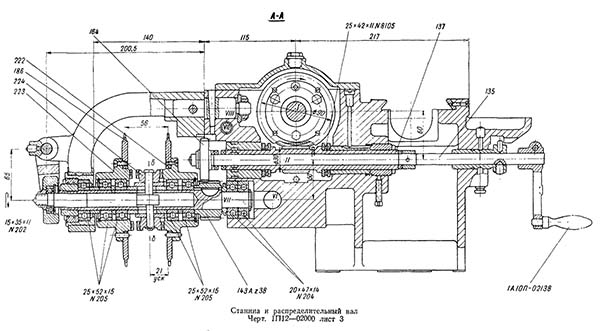

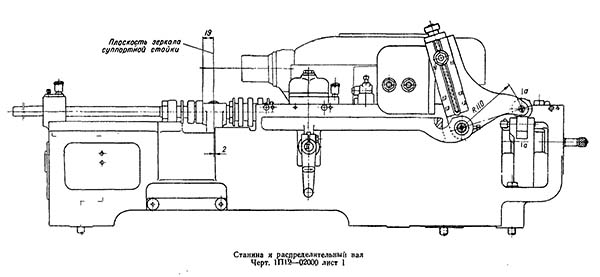

Станина та розподільчий вал верстата 1П12 (лист 1)

Станина та розподільний вал верстата поздовжнього точення . Дивитись у збільшеному масштабі

Станини з розподільчим валом змонтовані на корпусі основи, Корпус станини ВОНА несе на собі всі механізми, безпосередньо пов'язані з виготовленням виробу,

Корпус станини має призматичні напрямні, якими переміщається шпиндельна бабка (вузол 03).

На підставі корпусу на спеціальному майданчику монтується супортна стійка. Зліва є горизонтальний майданчик для встановлення пристроїв. До задньої стінки корпусу 011А долито два кронштейни, які є опорами розподільного валу, що несе на собі кулачки. Третьою опорою розподільного валу є знімний кронштейн. У корпусі станини передбачено коробку, в якій монтується черв'ячний редуктор розподільного валу. На лицьовій стороні станини є рукоятка 1А10П-02138 для ручного приводу розподільного валу в процесі налагодження, рукоятка змонтована на поперечному валу 135. Поперечний вал проходить усередині пустотілого черв'яка, з яким він може бути зчеплений муфтою.

У нижній частинині корпусу кріпиться уловлювач деталей (вузол № 11).

Дело розташовано механізм подачі шпиндельної бабки, що складається з важеля 012 і куліси 022.

Поступальне переміщення шпиндельної бабки здійснюється важільною системою та кулачками. Зворотний хід здійснюється під дією пружини.

Увімкнення автоматичного циклу обробки виробу відбувається при натисканні рукоятки «до себе».

Увімкнення ручного обертання розподільчого валу здійснюється при натисканні рукоятки «від себе».

З тильного боку станини кріпиться механізм прискореного ходу розподільчого валу, що складається з важеля для перемикання зубчастої муфти 222, 223 і двох зірочок 224, що вільно сидять на осі.

Переключення муфти здійснюється від кулачків, встановлених на розподільчому валу.

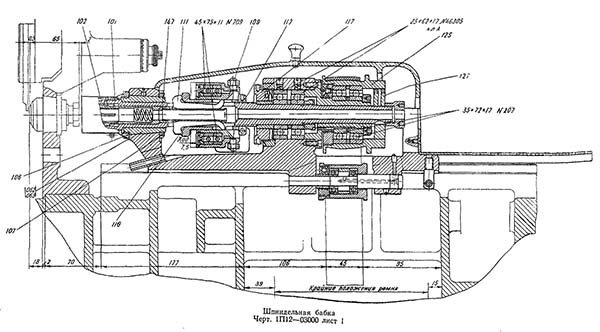

Шпиндельна бабка верстата 1П12 (лист 1)

Шпиндельна бабка верстата поздовжнього точення 1П12. Дивитись у збільшеному масштабі

Шпиндельна бабка встановлюється на призматичних направляючих станини і призначається для подачі та обертання заготовки (прутка).

Всі механізми шпиндельної бабки поміщені в чавунному корпусі дит. 011А. Усередині корпусу на двох опорах змонтований порожнистий шпиндель дет, 101, передньою опорою якого є бронзовий підшипник дет, 062А, задньою — два радіально-упорні підшипники класу А. Шпиндель приводиться в обертання через втулку дет. 127 від шківа подітий. 125Б, конструкція якого виключає передачу згинального зусилля натягу ременя на шпиндель.

Пруток проходить усередині шпинделя і затискається цангою. Затискач і розжимання цанги проводиться від кулачків, встановлених на розподільчому валу, за допомогою системи, що складається з важелів дит. 013А, 012А, 111, натискної втулки 109 і конусної втулки 102. Кільце 147 призначається для передачі зусилля затиску важелів 111 конусної втулки 102.

З лицьового боку корпусу розташований майданчик з Т-подібним пазом для кріплення завзятої планки механізму подачі. Поруч із Т-подібним пазом розташований висувний упор 144, призначений для фіксації вихідного положення шпиндельної бабки.

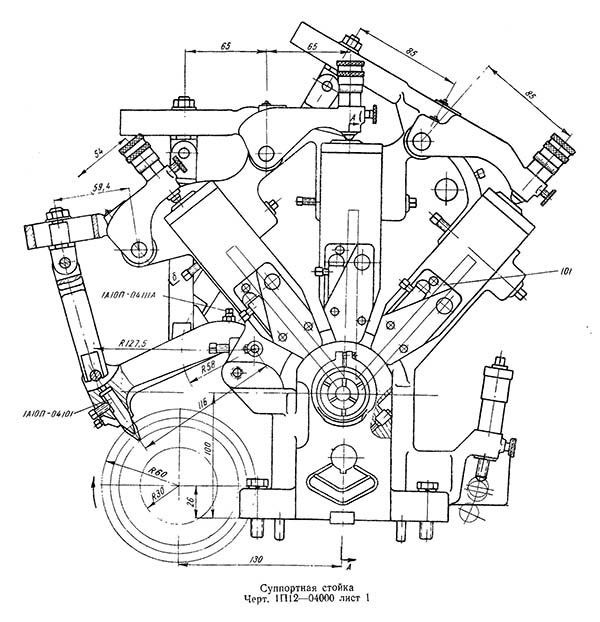

Супортна стійка верстата 1П12 (лист 1)

Супортна стійка верстата поздовжнього точення 1П1. Дивитись у збільшеному масштабі

Супортна стійка встановлена перед шпиндельною бабкою на верхньому майданчику станини.

Всі механізми супортної стійки (схема 1П12-04000 лист 1 і 2) монтуються в корпусі 011А, що представляє собою фасонний чавунний виливок. На передній стінці корпусу розміщені три супорти 015, на санках яких змонтовані повзуни 016 з різцетримачами 101 і різцями. На дзеркалі супортної стійки змонтовано па конічної осі 109А балансир 011А (креслення 1П12-05000) з двома різцями. У центрі супортної стійки, по осі головного шпинделя в конусній розточці вміщено склянку люнета.

Конструкція супортної стійки передбачає роботу без люнету при обробці коротких виробів.

Подача супортів до осі виробу здійснюється важільною системою та кулачками, встановленими на розподільчому валу. Тонне регулювання різців на діаметр обробки проводиться мікрометричними ггвинтами.

На задній стінці корпусу супортної стійки є виступ з отворами, в яких розміщуються осі корпусу повзунів різцетримачів. Корпуси повзунів можуть повертатися навколо осей для встановлення різальних кромок різців по центру деталі і переміщатися вздовж осі виробу для тонкого регулювання довжини проточки.

Корпус балансиру 011А є чавунним коромислом, на кінцях якого розташовані два супорти з різцями. Каретки супортів 1А10П-05012А та 1А10П-05013А встановлені на призматичних направляючих і можуть переміщатися вздовж своїх направляючих для точної установки різців на діаметр обточування.

У кареткух на осях змонтовані різцетримач 101 і 105, що мають можливість повертатися навколо своїх осей і переміщатися вздовж осі виробу. Зліва на коромислі балансира укріплений кронштейн 102, що несе на собі два копірні пальці 1А10П — 05104, які постійно притискаються до кулачків пружиною 1А10П — 05106.

При обертанні розподільного валу під дією кулачків важільна система починає рухатися, При цьому мікрометричний гвинт одного з супортів, упираючись у планку санок супорта, переміщає останній до осі виробу. Відведення санок у вихідне положення здійснюється двома пружинами.

Робота різців балансиру здійснюється наступним чином: коромисло, нахиляючись під дією кулачка, підводить один із різців до виробу. В цей час інший різець відходить. При подальшому обертанні розподільного валу підходить другий різець, а перший відходить у крайнє заднє положення.

Ці відносини мають такі значення:

Завантажувальний пристрій розташований з правого боку верстата, він призначений для спрямування прутка в порожнину головного шпинделя та підтримування його під час роботи автомата.

З правого торця станини змонтований кронштейн 011, який несе на собі відкидний кронштейн 012, що є опорою труби 134. Другою опорою труби є кронштейн 138, укріплений на стрижні стійки 018В. На хрестовині 020А змонтовані на одній осі 129А два шківи, що виконують роль блоків вантажної системи подачі прутка.

На автоматі передбачено пристрій, що вимикає електродвигун при витраті дроту при розведених різцях. На кронштейні 011 змонтовано два важелі, що несуть штангу 1А10П-06135 з упором 1А10П-06133.

При закінченні прутка прапорець 143 натискає на упор 1А10П-06133, важіль 1А10П-06022 повертається і натискає на кнопку кінцевого вимикача МП-3, який спрацьовує та підготовляє електричний ланцюг до відключення.

При відході відрізного різця після закінчення обробки виробу спрацьовує кінцевий вимикач, встановлений на станині (креслення 1П12-02000 лист 2), і електродвигун зупиняється.

У цей момент спалахує сигнальна лампа СМ-13.

Після зупинки електродвигуна штовхач 127А виводиться зі шпинделя і баранчиком затискається шнур.

Основні вказівки щодо розрахунку налагодження

Налагодження автомата проектується в строгій послідовності, без дотримання якої її неможливо здійснити. На першому етапі проектування складається докладний план обробки переходів і розрахункова карта, що становлять карту налагодження, в якій викреслюються ескізи переходів і записуються всі необхідні для налагодження розрахункові дані. У другому етапі конструюється оснащення, тобто кулачки, різція ін.

При проектуванні плану обробки необхідно дотримуватися таких основних правил:

Ширина відрізних різців має бути мінімальною.

Перед складанням плану обробки необхідно до відповідних граф карти налагодження (див. приклад налагодження в додатках) внести найменування деталі та марку матеріалу, розмір і профіль заготовки та тип автомата.

Після цього викреслюється ескіз деталі з розмірами, допусками та знаками обробки.

Маючи ці дані, слід встановити порядок переходів обробки деталі, перераховуючи в суворій послідовності для кожного супорта окремо всі робочі та холости руху заготовки, інструменту (з урахуванням можливих суміщень), а також паузи, необхідні для фіксування розмірів деталі.

>Ріжучі інструменти встановлюються згідно зі схемою розташування, зображеною в карті налагодження (див. приклад налагодження).

Всі ходи інструментів обов'язково поділяють на робочі та неодружені.

Робочий хід — рух інструменту, при якому відбувається процес різання, процес зняття стружки.

Холостий хід — відведення та підведення ріжучого інструменту, підведення та відведення, затискач та розтискання матеріалу, паузи.

Довжина робочого ходу інструменту l більша за довжину оброблюваної поверхні виробу /о. До довжини ходу різання додається величина підведення А: l = l0 + Δ

Прутковий матеріал, призначений для обробки на автоматі, повинен бути очищений від бруду, фарби та антикорозійних покриттів, не мати вибоїн, задирок і розклепів на торці. Вибоїни повинні зачищатися напилком, торці - мати фаски, які можуть бути виконані абразивним колом або напилком.

Перевірка прутків проводиться розжареними кільцями відповідних розмірів, які проганяються прутком.

Чистота обробки діаметра прутка, призначеного для виготовлення деталей II та III класів точності повинна бути не нижчою за V 7, для решти — V6.

Точність деталей, що виготовляються на автоматі, і чистота їх обробки в першу чергу залежить від наступних факторів;

Для забезпечення стабільної роботи автомата в залежності від заданих відхилень, що допускаються, оброблюваних діаметрів необхідно дотримуватися вимог, викладених у таблиці.

Схема електрична принципова токарно-подовжнього верстата автомата 1П12

Зразки виробів виконаних на токарномуу автоматі поздовжнього точення 1П12

| Найменування параметра | 1П12 | 1Б10 | 1М10ТА |

|---|---|---|---|

| Основні параметри | |||

| Клас точності за ГОСТ 8-82 | П, В, А | А | |

| Найбільший діаметр прутка, що встановлюється, мм | 12 | 6 | 10 |

| Найбільша довжина подачі прутка, мм | 80 | 60 | 80 |

| Відстань від торця шпинделя до опорної площини різців, мм | 0,5..147,5 | 2..113 | 1..156 |

| Відстань від основи автомата до осі шпинделя, мм | 1120 | ||

| Найменший залишок прутка під час роботи з люнетом, мм | 78 | 90 | |

| Найменший залишок прутка при роботі без люнету, мм | 169 | 17 | 20 |

| Найбільші розміри оброблюваного прутка, мм | 12 х 4000 | 6 х 2000 | 10 х 2000 |

| Найбільший переріз різця, мм | 8 x 8 | 10 х 10 | |

| Межі часу виготовлення деталі, з | 1,77..6,5 | 1,182..945 | 0,99..652 |

| Шпіндель | |||

| Діаметр отвору в шпинделі, мм | 13 | 8 | |

| Кількість ступенів частот прямого обертання шпинделя | 10 | 18 | 24 |

| Частота прямого обертання шпинделя, об/хв | 760..6070 | 1400..10000 | 900..12500 |

| Найбільший момент, що крутить, на шпинделі, Н·м | 2,5 | ||

| Супорт. Подання | |||

| Межі частот розподільного валу, об/хв | 0,154..33,8 | 0,254..50,8 | |

| Кількість супортів балансиру | 1, 2 | ||

| Величина робочого ходу супортів балансу, мм | 8, 8 | ||

| Кількість супортів стійки | 5 | 3, 4, 5 | |

| Величина робочого ходу супортів стійки, мм | 20, 10, 10 | ||

| Електрообладнання | |||

| Кількість електродвигунів на верстаті | 1 | ||

| Потужність електродвигуна головного приводу, кВт (про/хв) | 2,2 (1430) | 1,5 (1420) | |

| Потужність електродвигуна насоса охолодження, кВт | |||

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота, мм | 1465 х 870 х 1365 | 1250 х 810 х 1430 | 1460 х 870 х 1450 |

| Маса верстата, кг | 800 | 630 | 880 |