Виробником токарних багатошпиндельних верстатів автоматів 1Б265 є Київський верстатобудівний завод .

Токарний багатошпиндельний верстат автомат 1Б265 призначений для виготовлення деталей з пруткового матеріалу, що калібрується, труб з різних марок сталей і кольорових металів в умовах масового, великосерійного і серійного виробництва.

Токарний багатошпиндельний верстат напівавтомат 1Б265П призначений для виготовлення деталей із штучних заготовок (виливків, поковок, штампувань) із чавуну, різних марок сталей та кольорових металів.

Верстат токарний багатошпиндельний 1Б265 призначений для обробки деталей в умовах серійного, великосерійного та масового виробництва. Заготовками служать калібровані круглі або профільні прутки та труби різних марок сталі та кольорових металів.

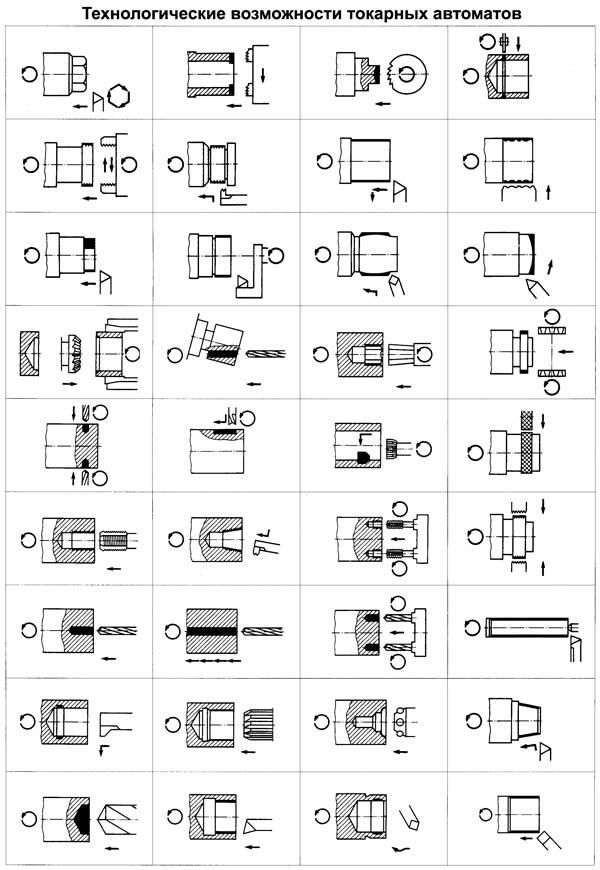

На багатошпиндельних токарних верстатах 1Б265 виконують центрування, чорнове, чистове і фасонне обточування, підрізування, зняття фасок, проточування канавок, свердління, зенкерування, розгортання, нарізування внутрішніх та зовнішніх різьблень, відрізку. Також можна виконувати операції без зняття стружки: накатування рифлень, різьблення, розкочування отворів.

Верстат 1Б265 має шість основних шпинделів, напрямок обертання яких не змінюється при обробці, тому нарізування різьблення мітчиками і плашками виробляють при відставанні інструменту, а свинчування - шляхом обгону деталі, що обертається.

Горизонтальний шестишпиндельний верстат-автомат 1Б265 характеризується послідовним принципом дії, коли операції обробки деталі рівномірно розподіляються по шести позиціях I…VI.

Заготовки з пруткового матеріалу встановлюються у шести основних шпинделях одночасно. Для підтримки заготовок застосований блок труб, що підтримують, з шістьма співвісними шпинделями отворами. Блок підтримуючих труб та шпиндельний блок обертаються синхронно.

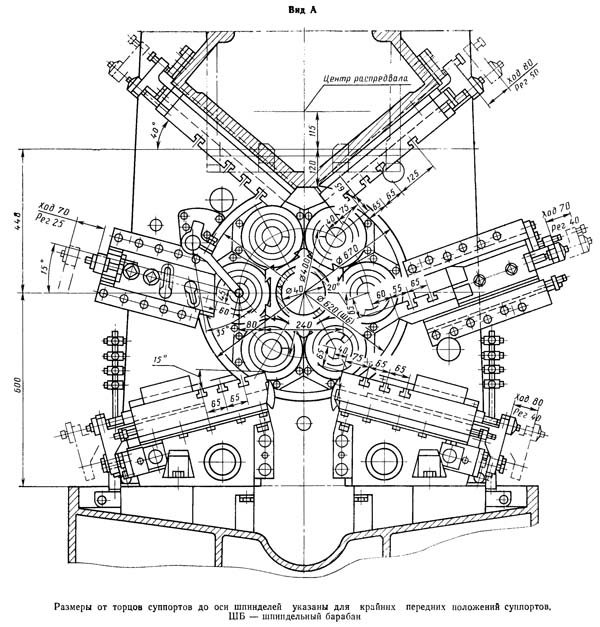

Ріжучий інструмент, що робить тільки поперечну подачу, встановлюється в шести поперечних супортах, два з яких (верхні) розташовуються на траверсі верстата і рухаються від змінних кулачків; інші чотири кулачки (середні та нижні) розміщені на торці корпусу шпиндельного блоку і наводяться в рух від постійних кулачків. П'ять кулачків розташовуються на розподільчому валу, шостий кулачок - на індивідуальному валу, що обертається з тією ж швидкістю, що й розподільний вал. Цей кулачок надає руху верхній супорт з відрізним різцем.

Осьовий, різьбонарізний різальний інструмент, а також прохідні різці, встановлюються в поздовжньому багатопозиційному супорті, причому окремі позиції мають можливість встановлення інструменту, що обертається (інструментальних шпинделів).

Сталеві прутки та труби повинні бути не нижче 4 класу точності за ГОСТ 7417-75.

Заготовки, затиснуті в цангах робочих шпинделів, обробляються різальними інструментами, встановленими на поперечних і поздовжньому супортах.

Кожна позиція обробки обслуговується окремим поперечним супортом.

Поздовжній супорт обслуговує одночасно всі позиції.

У кількох позиціях поздовжнього супорта можливе встановлення державок із приводом обертання від інструментальних шпинделів та державок із незалежною подачею.

Можливість оснащення автомата 1Б265 значною кількістю різального інструменту дозволяє виконувати різноманітні токарні операції: чорнове, чистове та фасонне точення, підрізування торців, виточення канавок, свердління, розточування, розгортання, нарізування різьблення, накочування рифлень, відрізку.

Базові деталі утворюють портальну замкнуту конструкцію, що забезпечує високу жорсткість основних вузлів та механізмів.

Санки поперечних супортів рухаються з мінімальними зазоруми по загартованим прямокутним напрямним. Ширина настановних площин супортів забезпечує зручне розміщення інструментальних державок та пристроїв. Жорсткість поперечних супортів дає можливість вести обробку з великим зніманням стружки.

Застосування у приводі розподільного валу електромагнітних муфт, керованих командоапаратою, дозволяє змінювати співвідношення між робочим та прискореним часом циклу.

Автомат 1Б265 забезпечений приводом обертового налагодження розподільного валу з автономним електродвигуном.

Робоче місце верстатів під час роботи закривається огороджувальними щитами.

Клас точності верстатів за ГОСТ 8-71 - П (1Б265-4К, 1Б265-6К, 1Б265-8К).

Шорсткість обробленої поверхні Rz20 мкм (1Б265-6) та Ra 1,25 мкм (1Б265-6К).

Точність обробки 3-а класу (1Б265-6) та 2-а класу (1Б265-6К).

У поворотному шпиндельному барабані обертаються затиснуті в шпинделях, прутки або труби, що обробляються. Кожен із шпинделів обслуговується поперечним супортом і центральним поздовжнім супортом.

Після закінчення обробки супорта відводяться, шпиндельний барабан повертається, і шпинделі займають нове положення (позицію). Оброблювані прутки підпадають під дію інших інструментів, встановлених на поперечних супортах і гранях поздовжнього супорта, відповідно до технологічного процесу обробки.

Обробка закінчується в останній позиції де проводиться відрізка готової деталі.

У цій позиції пруток висувається з шпинделя на необхідну довжину, тобто. відбувається подача прутка до упору виготовлення нової деталі.

Таким чином, проводиться одночасна обробка всіх прутків або труб, закріплених у шпинделях барабана. Час обробки у всіх позиціях однаковий. Після кожного повороту барабана шпиндельного відрізається одна, оброблена на верстаті, деталь.

При обробці простих деталей можливе відрізання двох або декількох деталей за один поворот барабана. На восьмишпиндельному автоматі це досягається з допомогою подвійний індексації, тобто. повороту шпиндельного барабана не так на одну, але в дві позиції (на 90°). Позиції відрізки знаходяться поруч: УII та УIII та обслуговуються загальним здвоєним відрізним супортом та загальним механізмом подачі та затиску прутків. Додатково зупиняється ще один важіль упору матеріалу.

У шестишпиндельному автоматі для обробки простих деталей відрізка і подальша подача прутка проводиться в діаметрально протилежних позиціях VI і III. Для цього в III позиції встановлюється відрізний супорт та додаткові механізми подачі та затиску прутка та упор матеріалу (виконання КА-395).

В обох випадках обробка деталей відбувається паралельно у 2-х потоках, що значно збільшує продуктивність автомата. Можливе також виготовлення 2-х або декількох деталей за один поворот барабана за рахунок подачі дроту відразу на 2 деталі.

Описаний вище спосіб обробки на 6-ти та 8-ми шпиндельних автоматах, дозволяє проводити обробку при малій відстані від ріжучого інструменту до шпинделя, що забезпечує більш високі режими обробки, а також спрощує різальний інструмент та обладнання.

ПРИМІТКА: виконання автоматів з подвійною індексацією або з подачею у двох позиціях має бути спеціально обумовлено при замовленні верстата.

Позначення багатошпиндельних автоматів та напівавтоматів:

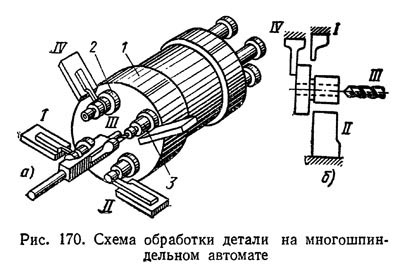

Схема обробки деталі на чотиришпиндельному автоматі.

Схема обробки деталі на багатошпиндельному автоматі

Основний вузол верстата – шпиндельний блок періодично повертається і шпинделі займають нове положення. Кожному положенню шпинделя надають найменування: I позиція, II позиція тощо. буд. У кожній позиції виконується певна операція. Проти кожного шпинделя в супорті встановлений різальний інструмент, який проводить певну для цієї позиції операцію.

Припустимо, нам необхідно виготовити деталь, показану на рис. б. У I позиції пруток подається до упору та затискається, а потім різцем поперечного супорта прорізається канавка. Після повороту блоку заготовка потрапляє у II позицію, де різцем другого поперечного супорта обробляється зовнішня поверхня. Знову повертається блок, і деталь виявляється у позиції III, де свердлом, встановленим у поздовжньому супорті, свердлиться отвір. У IV позиції відрізається готова деталь.

Зразки деталей, що обробляються на патронних напівавтоматах

Відмінною особливістю багатошпиндельних автоматів і напівавтоматів є наявність кількох шпинделів, що одночасно працюють.

Різноманітність виконуваних на верстатах операцій дозволяє у ряді випадків здійснити обробку складної деталі за цикл, виключивши доопрацювання інших верстатах. Конструктивною особливістю автоматів є оригінальний привід поздовжнього супорта зі зміною робочого ходу без зміни кулаків, що полегшує переналагодження. Прискорення налагодження та скорочення фізичної праці сприяє спеціальний налагоджувальний привід.

На шестишпиндельних автоматах досягається висока продуктивність обробки за рахунок одночасної роботи всіх шпинделів та багатоінструментального налагодження. Одночасно обробляються шість прутків. Шпиндельний барабан періодично повертається на 60°, і шпинделі змінюють своє положення (позицію), отже, і ріжучий інструмент, який обробляє деталь. В останній позиції VI відбувається відрізка готової деталі та набір прутка для обробки наступної.

Кожна позиція обслуговується поперечним і поздовжнім супортами, а останні чотири позиції додатковими пристроями з незалежною від інших супортів та пристроїв подачею. Крім того, у п'яти позиціях (II, III, IV, V, VI) можуть встановлюватися інструментальні шпинделі, що обертають інструмент (свердла, розгортки, мітчики тощо) з незалежною від робочих шпинделів швидкістю, що дає можливість застосовувати різні пристрої, що вимагають зміни швидкості різання.

Всі поперечні супорти столового типу і керуються від змінних кулаків безпосередньо. Подачі поперечних і поздовжніх супортів регулюються в безступінчастому діапазоні.

Жорстка конструкція цих автоматів забезпечує незмінно точну обробку за високої продуктивності різання. Численні додаткові пристрої, як наприклад, багатогранне токарне, багатошпиндельне свердлильне (головка) та інші значною мірою розширюють сферу застосування цих автоматів у народному господарстві.

Автомат може бути вбудований у автоматичну лінію.

Керування автоматично за допомогою електромагнітних муфт та командоапарата.

Для видалення стружки з автомата застосовується шнековий транспортер.

Можливості верстатів, що підвищують точність обробки та забезпечують високу економічну ефективність:

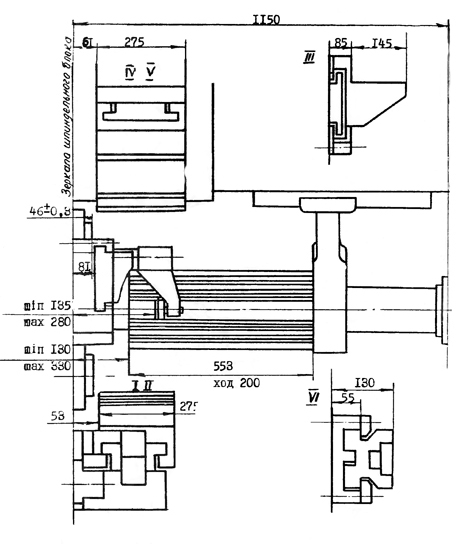

Габаритні розміри робочого простору верстата 1Б265-6К

Посадочні та приєднувальні бази верстата 1Б265-6К

Посадочні та приєднувальні бази верстата 1Б265-6К. Шпіндель

Фото шестишпиндельного токарного напівавтомату 1Б265П-6К

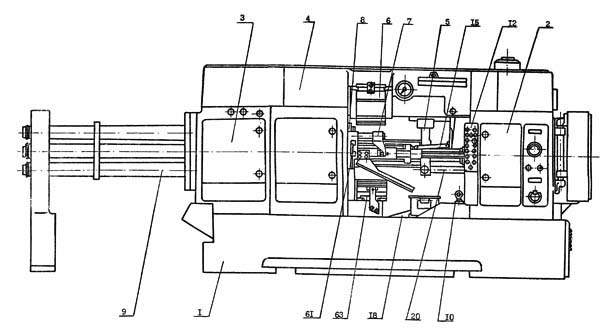

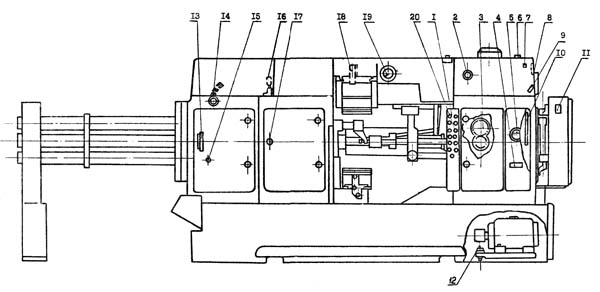

Розташування складових частинин багатошпиндельного токарного верстата 1Б265П

Розташування органів керування багатошпиндельним токарним верстатом 1Б265П

Структурна схема багатошпиндельного токарного верстата 1Б265

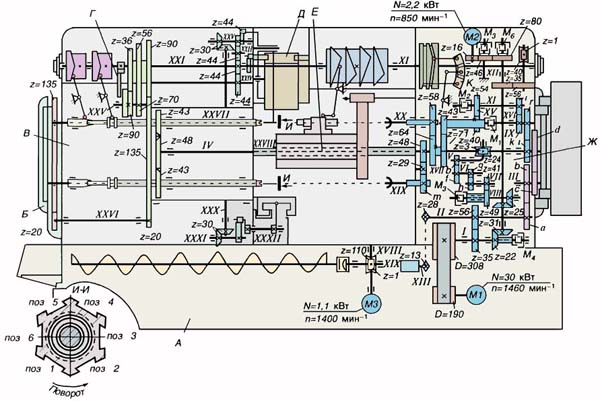

Кінематична схема шестишпиндельного токарного автомата 1Б265

Схема кінематична шестишпиндельного автомата 1Б265. Дивитись у збільшеному масштабі

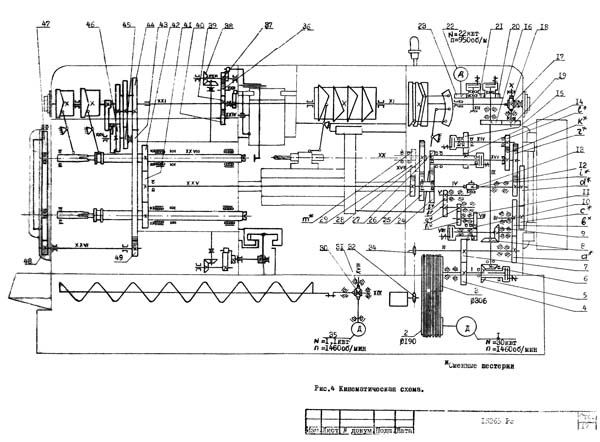

Кінематична схема шестишпиндельного токарного автомата 1Б265

Схема кінематична шестишпиндельного напівавтомата 1Б265-6К. Дивитись у збільшеному масштабі

Кінематична схема шестишпиндельного токарного автомата 1Б265

Схема кінематична токарного автомата 1Б265. Дивитись у збільшеному масштабі

Обертання шпинделів проводиться від головного електродвигуна через механізм коробки передач. Частота обертання шпинделів налаштовується зв'язаними шестернями а, в, с, d (рис. 4)

Привід подачі . Переміщення супортів і ковзних державок поздовжнього супорта здійснюється від кулачків розподільчого валу в наступній послідовності:

Робоча подача та зачистка відбуваються при повільному обертанні розподільчого валу, відведення та підведення при швидкому обертанні. Переміщення ковзних державок поздовжнього супорта може відбуватися за потребою як при повільному, так і при швидкому обертанні розподільного валу в залежності від положення кулачка на розподільчому валу.

Швидкість швидкого ходу - стала, швидкість робочої подачі налаштовується змінними шестернями р, f, g, h.

Величина робочого ходу поперечних супортів налаштовується змінними кулачками, однаковими всім супортів.

Величина робочого ходу поздовжнього супорта налаштовується за допомогою лаштункового механізму (див. рис.23; без зміни кулаків.

Загальний перебіг супортів завжди постійний. Величина робочого ходу ковзаючих державок монет налаштовуватматися переміщенням повзушки по важелю механізму незалежної подачі (див. рис.32) або зміною кулачка на розподільчому валу. Загальний хід також може змінитися.

Базові деталі верстата: станина, траверса, корпус коробки і корпус шпиндельного блоку утворюють жорстку раму (портал).

Усередині порталу розміщується робочий простір автомата. Там встановлені супорти та різні пристрої, необхідні для обробки деталей. У нижній частинині робочого простору встановлений шнековий транспортер видалення стружки.

Головний розподільний вал автомата розташований у верхній частинині верстата у траверсі. Його нижні ділянки, розташовані безпосередньо біля супортів, змонтовані у лівій частинині верстата в корпусі шпиндельного блоку. Там же знаходиться шпиндельний барабан і всі механізми з ним пов'язані: підйому та повороту, фіксації барабана, подачі та затиску прутка, упору матеріалу.

Головна вісь шпиндельного барабана проходить через робочий простір і є направляючою центрального поздовжнього супорта. Усі приводні механізми: головного приводу, приводу розподільного валу, приводу інструментальних шпинделів змонтовані у правій частинині верстата – коробці передач.

Головний електродвигун встановлений у станині, ззаду верстата, прутковий матеріал підтримується напрямними трубами зі стойкою.

Конструктивні та експлуатаційні особливості верстата:

Від головного електродвигуна (n = 1460 об/хв) через клинопасову передачу отримує обертання I приводний вал верстата, від якого через шестерні 4 і 7 обертається вал II, з'єднаний змінними шестернями a:b. c:d з валом III IV — центральним валом верстата.

Центральний вал проходить із коробки передач у шпиндельний блок, на його лівій частинині сидить зубчасте колесо 41, що зчепляється з шестернями 42 шпинделів.

Привід робочого ходу (подача) здійснюється від центрального валу через черв'ячну пару 12, 13, дві пари змінних шестерень e:f, g:b і постійну пару 10, 11 на чашку електромагнітної муфти робочого ходу. При включенні електромагнітної муфти обертання передається через конічну пару 9, 8 вертикальний вал, потім через зубчасту передачу 19, 16 на черв'ячний вал 17, що зачіпається з черв'ячною шестернею 18 розподільного валу.

Таким чином отримує обертання розподільний вал, розташований зверху верстата.

Дві нижні ділянки розподільного валу, що повідомляють рух нижнім і середнім поперечним супортам, що знаходяться в безпосередній близькості від них, пов'язані з верхнім розподільним валом шестернями і обертаються з ним синхронно.

Швидке обертання розподільний вал отримує також від вертикального валу IX, але в цьому випадку останній приводиться в рух безпосередньо від валу I через шестерні 5.6 електромагнітну муфту холостого ходу на валу I.

Крім розглянутого вище автоматичного приводу розподільного валу, останній може під час налагодження верстата обертатися від двигуна налагодження або вручну. Увімкнення подачі та налагоджувального приводу здійснюється за допомогою кнопок на пультах керування.

Налагоджувальний привід . Від фланцевого електродвигуна через шестерні 23, 21 та 20 обертання повідомляється валу IX, а від нього розподільчому валу верстата. При цьому електромагнітна муфта на осі ХII повинна бути вимкнена, а на валу IX включена. Муфти робочого та прискореного ходу вимкнені, а при вимиканні налагоджувального приводу муфта на осі ХII включається та гальмує розподільний вал так само, як і при вимиканні подачі. Розподільний вал при включенні налагоджувального приводу отримує повільне обертання (близько 3 об/хв), що використовується при налагодженні верстата.

Ручний поворот розподільчого валу може здійснюватися при обертанні квадрата на валу черв'яка 17.

Вступний автомат на електрошафі повинен бути вимкнений.

Привід інструментальних шпинделів . При швидкому свердлінні приводна втулка інструментального шпинделя отримує обертання від центрального валу IV через шестерні 26, 29 та змінну шестерню "m". Інструментальний шпиндель обертається в протилежному напрямку по відношенню до робочого шпинделя завдяки паразитній шестерні.

Налаштування швидкості обертання здійснюється змінною шестернею "m".

Для нарізування правого різьблення (або свинчування при лівій) рух передається від центрального валу IV, через змінні шестерні "i" і "r" валу ХVI. Від нього при включеній електромагнітній муфті через шестерні 27, 24; 25, 28 отримує обертання приводна втулка інструментального шпинделя.

При згвинчуванні інструменту (або нарізанні лівого різьблення) електромагнітна муфта вала ХVI вимикається і включається муфта вала XI Тоді обертання від центрального валу IV на приводну втулку інструментального шпинделя передається через змінні шестерні "i"; "r"; "k"; "l", далі через шестірні 15, 14; 27, 24; 25,28.

Розгортання може здійснюватися ланцюгом швидкого свердління. При цьому встановлюється ще одна шестерня паразитна для забезпечення потрібного напрямку обертання інструментального шпинделя. При використанні для розгортання приводу різьблення. змінні шестерні "k" і "L" не встановлюються, а муфта валу XVI постійно включена.

Допоміжні приводи . Привід гвинтового транспортера здійснюється від окремого електродвигуна через черв'ячну пару 30 та 31.

Насоси охолодження рухаються від свого електродвигуна, змонтованого в одному з ними агрегату П-180.

Технологічні можливості багатошпиндельних автоматів та напівавтоматів

Зразки деталей, що обробляються на пруткових автоматах 1Б265

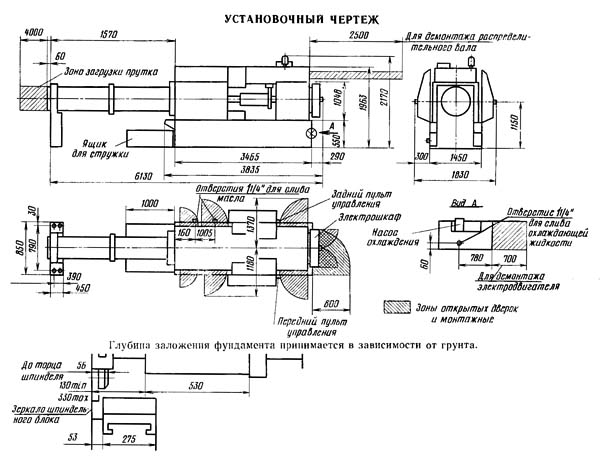

Настановне креслення багатошпиндельного токарного верстата

| Найменування параметру | 1B265-4K | 1B265-6K | 1B265-8K |

|---|---|---|---|

| Основні параметри | |||

| Клас точності згідно з ГОСТ 8-82 | П | П | П |

| Найбільший розмір оброблюваного круглого прутка (діаметр), мм | 80 | 65 | 50 |

| Найбільший розмір обробленого квадратного прутка (сторона), мм | 56 | 45 | 35 |

| Найбільший розмір шестигранного прутка, що обробляється (діаметр вписаного кола), мм. | 68 | 55 | 43 |

| Найбільша довжина подачі дроту, мм | 200 | 200 | 200 |

| Найбільша довжина обробки, мм | 190 | 190 | 190 |

| Найбільша довжина обробки з поздовжнього супорта в задній позиції, мм | 150 | 150 | 150 |

| Найбільша довжина дроту, мм | 3000 | 4000 | 4000 |

| Шпиндель | |||

| Кількість робочих шпинделів | 4 | 6 | 8 |

| Відстань між осями шпинделів, мм | 275,7 | 200 | 166,5 |

| Частота обертання шпинделів, об/хв | 61..755 | 73..1065 | 97..1176 |

| Частота обертання шпинделів у швидкохідному виконанні, об/хв. | 61..1050 | 73..1590 | 97..1810 |

| Інструментальні супорти | |||

| Кількість поздовжніх супортів | 1 | 1 | 1 |

| Кількість поперечних супортів | 4 | 6 | 6 |

| Найбільший загальний хід поздовжнього супорта, мм | 200 | 200 | 200 |

| Найбільший загальний хід верхніх поперечних супортів, мм | 90 | 80 | 80 |

| Найбільший загальний хід нижніх поперечних супортів, мм | 80 | 70 | 80 |

| Найбільший загальний хід середніх поперечних супортів, мм | - | 70 | 70 |

| Частота обертання розподільчого валу на холостому ході, об/хв | 8,8 | 10 | 10 |

| Час холостого ходу, з | 3,9 | 3,5 | 3,5 |

| Електроустаткування | |||

| Кількість електродвигунів на верстаті | |||

| Електродвигун головного приводу (шпинделів), кВт | 30 | 30 | 30 |

| Електродвигун налагоджувального обертання, кВт | |||

| Електродвигун приводу транспортера стружки, кВт | |||

| Електродвигун насоса мастила, кВт | |||

| Електродвигун насоса охолодження, кВт | |||

| Встановлена потужність, кВт | |||

| Габарити та маса верстата | |||

| Габарити верстата без приставного обладнання (довжина ширина висота), мм | 5515 х 2050 х 2170 | 6355 х 2050 х 2170 | 6220 х 2050 х 2170 |

| Маса верстата, кг | 14500 | 14500 | 14500 |