Виробник настільно-свердлувального верстата С-08 - Навчально-виробничі майстерні Машинобудівного технікуму .

Початок серійного виробництва 1962 року.

Верстат настільно-свердлильний С-8 призначений для свердління отворів діаметром до 8 мм у дрібних деталях деталях із чавуну, сталі, кольорових сплавів та неметалічних матеріалів в умовах промислових підприємств, ремонтних майстерень та побутових майстерень.

Основною особливістю свердлильного верстата С-08 є передача зубчаста у вузлі натягу ременя.

Швидкохідний свердлильний верстат С-8 настільного типу призначений для свердління отворів діаметром до 8 мм.

Верстат рухається електромотором потужністю 0,6 кВт n = 2800 об/хв.

Рух на шпиндель верстата здійснюється за допомогою клинового ременя тип «О» та 2-х ступінчастиних шківів, укріплених на осі мотора та втулці шпинделя верстата.

Шляхом перекидання ременя з одного ступеня шківа на іншу, шпиндель може дати 8 різних чисел обертів, мінімальна кількість обертів шпинделя 850 об/хв. Максимальна кількість обертів шпинделя 9000 об/хв.

Шпиндель змонтований на кулькових підшипниках:

Осьові навантаження приймає завзятий підшипник.

Втулка шпинделя верстата, на якій сидить шків, розвантажує шпиндель від згинальних сил, спричинених напругою ременя.

Втулка змонтована на 2 кулькових підшипниках.

Зв'язок втулки зі шпинделем здійснено за допомогою 2-х ковзних шпонок.

Подача шпинделя разом із гільзою проводиться вручну, рукояткою з правого боку верстата.

У вихідне положення гільза зі шпинделем повертається пружиною.

Для налаштування певної глибини свердління на верстаті є упор.

Установка упору здійснюється поворотом його, а кріплення здійснюється торцевим зубом та гайкою.

Для більш точного налаштування на верстаті є гвинт.

Натяг ременя при зміні швидкостей проводиться рукояткою (з лівого боку верстата), яка за рахунок рейкової шестерні на осі рукоятки та рейки, нарізаної на мотороутримувачі, переміщає електромотор у потрібному напрямку і тим самим створює натяг ременя. .

Створивши певний натяг ременя, мотороутримувач закріплюють поворотом рукоятки з правого боку верстата.

При свердлінні різних деталей по висоті, рукав разом з електродвигуном може переміщатися колонкою.

Підіймання та опускання рукава по колонці проводиться за допомогою рукоятки, розташованої з лівого боку верстата, при цьому необхідно звільнити його рукояткою з правого боку верстата.

Для полегшення підйому рукава, а також зручності підйому переміщення здійснюється за рахунок 2 конічних шестерень та черв'яка з рейкою.

Після підйому або спуску він повинен бути закріплений рукояткою.

Увімкнення та вимкнення верстата здійснюється вимикачем, вмонтованим у колонку з правого боку верстата.

Перед пуском усі деталі верстата мають бути очищені та насухо протерті.

Після цього необхідно змастити всі рухомі частинини верстата та вручну випробувати обертання та подачу шпинделя.

Перед роботою на верстаті слід на деякий час дати холостий хід.

Переконавшись у правильності взаємодії всіх елементів, верстат можна пустити в експлуатацію.

Зважаючи на швидкохідність верстата на мастило необхідно звернути особливу увагу.

Найважливішими частининами, що підлягають мастилу, є шарикопідшипники шпинделя, втулки шківа та гільза.

Мастило підшипників шпинделя і втулки шківа здійснюється через масляни з кулькою, для чого повинна застосовуватися шприц-маслянка.

Підшипники шпинделя та втулки шківа необхідно змащувати веретеною олією № 2.

Мастило шестерень підйому рукава, а також рейкової шестерні, черв'яка та рейки колонки проводиться густим мастилом.

Мастило верстата повинно проводитися не рідше 1 разу на зміну.

Конус інструментальний - Конус Морзе - одне з найбільш застосовуваних кріплень інструменту. Був запропонований Стівеном А. Морзе приблизно 1864 року.

Конус Морзе підрозділяється на вісім розмірів - від КМ0 до КМ7 (англійською: MT0-MT7, німецькою: MK0-MK7).

Стандарти на конус Морзе: ГОСТ 25557 (Конуси інструментальні. Основні розміри), ISO 296, DIN 228. Конуси, виготовлені за дюймовими та метричними стандартами, взаємозамінні у всьому, крім різьблення хвостовика.

Для багатьох застосувань довжина конуса Морзе виявилася надмірною . Тому було введено стандарт на дев'ять типорозмірів укорочених конусів Морзе (B7, B10, B12, B16, B18, B22, B24, B32, B45), ці розміри отримані видаленням більш товстої частинини конуса. Цифра позначення короткого конуса — діаметр товстої частинини конуса в мм.

Російський стандарт на укорочені конуси ГОСТ 9953 Конуси інструментів укорочені .

Російський стандарт на свердлильні патрони ГОСТ 8522 Патрони свердлильні трикулачні .

Де D – діаметр конуса в основній площині.

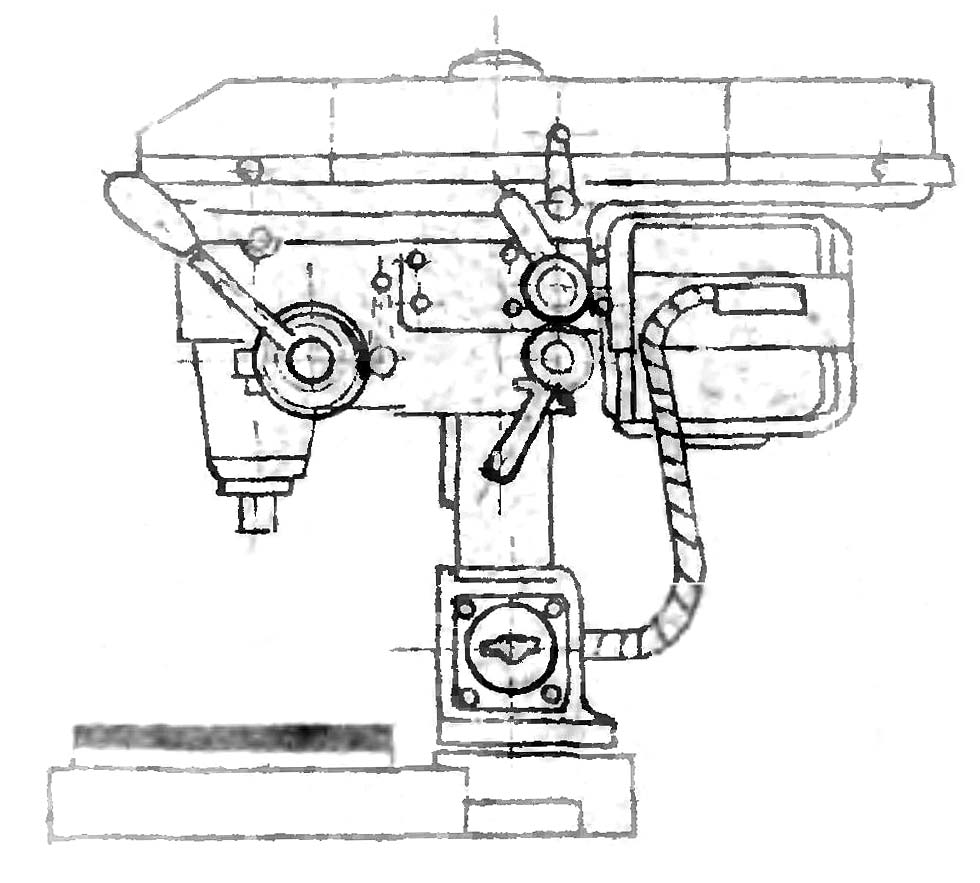

Загальний вигляд свердлувального настільного верстата С-08

Фото свердлильного верстата С-08

Фото свердлильного верстата С-08

Фото свердлильного верстата С-08

Фото свердлильного верстата С-08

Фото свердлильного верстата С-08

| Найменування параметру | C-08 | 2H106P | 2A106P |

|---|---|---|---|

| Основні параметри верстата | |||

| Найбільший умовний діаметр свердління, мм | 8 | 6 | 6 |

| Найменша та найбільша відстань від торця шпинделя до столу | 85..325 | 50..250 | 25..200 |

| Відстань від осі вертикального шпинделя до направляючих стійки (виліт), мм | 205 | 125 | 125 |

| Робочий стіл | |||

| Розміри робочої поверхні столу, мм | 250 х 250 | 200 х 200 | 200 х 200 |

| Число Т-подібних пазів Розміри Т-подібних пазів | ні | 1 | 1 |

| Шпиндель | |||

| Найбільше переміщення шпиндельної головки по колоні, мм | 240 | 130 | 105 |

| Хід гільзи шпинделя, мм | 75 | 70 | 70 |

| Частота обертання шпинделя, об/хв | 850, 1350, 1700, 2200, 3500, 5500, 5850, 9000 | 1000..8000 | 1548..15000 |

| Кількість швидкостей шпинделя | 8 4 шківа х 2 |

7 | 6 2 шківа х 3 |

| Конус шпинделя | Морзе 2 | Морзе 1а | Морзе II-Iв |

| Привід | |||

| Електродвигун приводу, кВт (об/хв) | 0,6 (2800) | 0,4 | 0,4 |

| Габарит та маса верстата | |||

| Габарити верстата (довжина ширина висота), мм | 740 х 350 х 745 | 560 х 405 х 625 | 600 х 350 х 650 |

| Маса верстата, кг | 80 | 73 |